Praticamente qualquer metal pode receber um revestimento PVD, mas seu sucesso e durabilidade não são universais. Os candidatos mais comuns e adequados incluem aço inoxidável, aços de alta liga, titânio, alumínio e ligas de cobre. Além disso, metais que já foram chapeados com materiais como cromo ou níquel são excelentes substratos para a aplicação de PVD.

O fator crítico para um acabamento PVD bem-sucedido não é apenas o tipo de metal, mas sua capacidade de suportar um ambiente de vácuo e sua preparação de superfície. Os melhores resultados são alcançados em materiais que são estáveis sob vácuo e possuem uma superfície imaculada e não porosa.

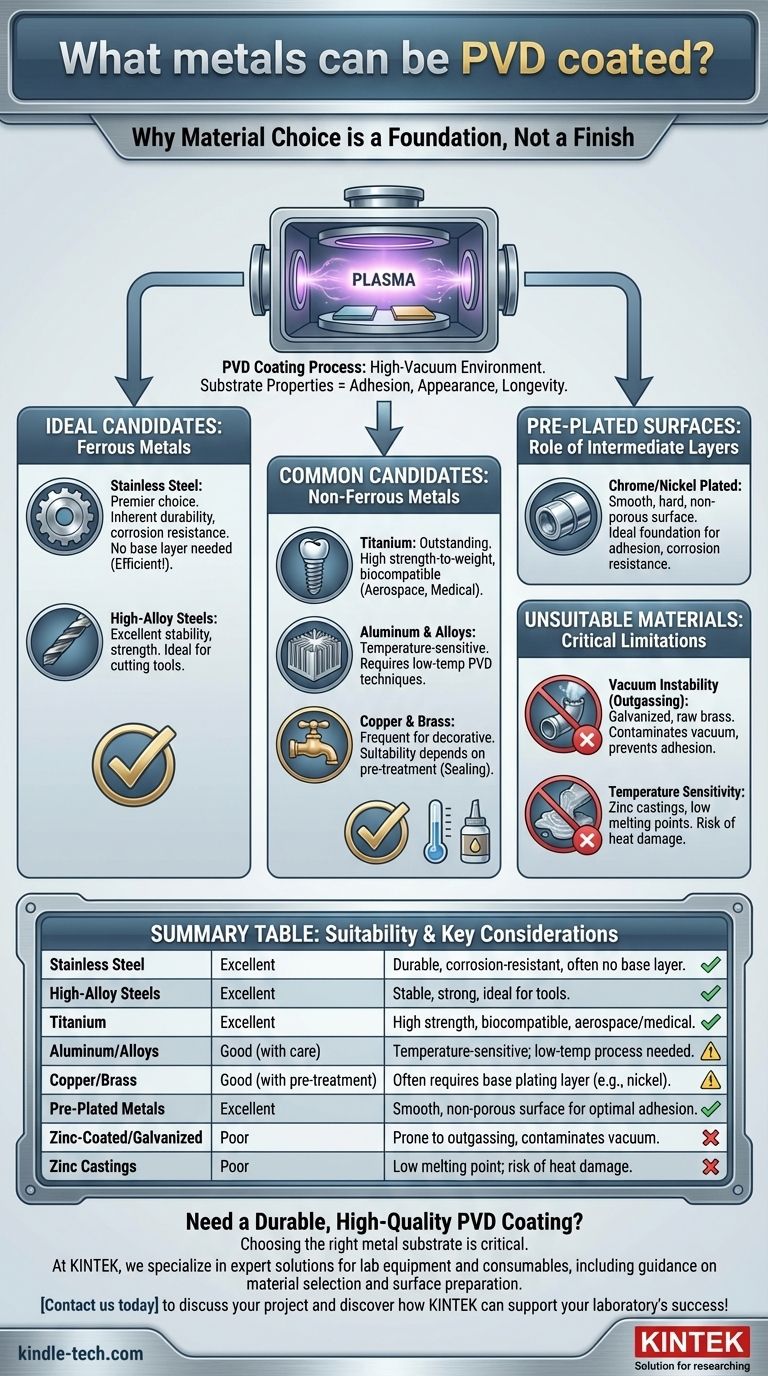

Por que a Escolha do Material é uma Fundação, Não um Acabamento

A Deposição Física de Vapor (PVD) ocorre em uma câmara de alto vácuo. As propriedades do metal base, ou substrato, impactam diretamente a adesão, a aparência e a longevidade do revestimento final.

Candidatos Ideais: Metais Ferrosos

Os substratos mais confiáveis e amplamente utilizados para PVD são frequentemente ligas à base de ferro.

O aço inoxidável é considerado uma escolha principal. Sua durabilidade inerente e resistência à corrosão significam que ele fornece uma excelente base para o revestimento aderir.

Crucialmente, o aço inoxidável geralmente não requer uma camada base de níquel ou cromo, o que torna o processo mais eficiente e econômico.

Aços de alta liga, como os aços rápidos usados para ferramentas de corte, também são excelentes candidatos devido à sua estabilidade e resistência.

Candidatos Comuns: Metais Não Ferrosos

Muitos metais não ferrosos também são compatíveis, embora alguns exijam considerações especiais.

O titânio é um substrato excepcional para PVD, valorizado nos campos aeroespacial e médico por sua alta relação resistência-peso e biocompatibilidade.

O alumínio e suas ligas podem ser revestidos, mas são mais sensíveis à temperatura. Eles geralmente exigem técnicas de PVD de baixa temperatura especializadas para evitar empenamento ou danos ao substrato.

Cobre e latão também são frequentemente revestidos, especialmente para aplicações decorativas. No entanto, sua adequação depende muito do pré-tratamento.

O Papel das Superfícies Pré-Chapeadas

Algumas aplicações se beneficiam de uma camada intermediária entre o metal base e o revestimento PVD.

Metais chapeados com cromo ou níquel criam uma superfície muito lisa, dura e não porosa. Isso fornece uma base ideal para a camada PVD aderir, aprimorando significativamente tanto a resistência à corrosão quanto a aparência final.

Limitações Críticas e Materiais Inadequados

Nem todos os metais são adequados para revestimento PVD em seu estado bruto. As limitações estão quase sempre relacionadas à forma como o material se comporta no vácuo ou em temperaturas elevadas.

O Problema da Instabilidade do Vácuo

O processo PVD requer um vácuo profundo. Materiais que liberam gases nessas condições, um processo conhecido como desgaseificação (outgassing), podem interromper o processo de revestimento e levar a defeitos.

Materiais galvanizados (aço revestido de zinco) e latão bruto são exemplos clássicos de substratos "incompatíveis com vácuo". O zinco e outros elementos dentro dessas ligas podem vaporizar na câmara, contaminando o ambiente e impedindo a adesão adequada do revestimento.

O Fator de Sensibilidade à Temperatura

Embora existam processos PVD especializados de baixa temperatura, o processo padrão envolve calor.

Materiais com baixo ponto de fusão ou que podem ser estruturalmente comprometidos pelo calor, como peças fundidas de zinco, exigem um controle de processo cuidadoso. Se não forem gerenciadas corretamente, a peça pode ser danificada antes mesmo que o revestimento seja aplicado.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o substrato certo é o primeiro passo para um acabamento PVD bem-sucedido. Seu objetivo principal ditará o melhor caminho a seguir.

- Se seu foco principal for durabilidade e eficiência do processo: Use aço inoxidável, pois ele oferece adesão superior e raramente requer uma etapa de chapeamento intermediária.

- Se seu foco principal for revestir um material mais leve ou mais macio: Escolha alumínio ou titânio, mas certifique-se de que seu fornecedor utilize o processo de baixa temperatura correto para proteger a integridade do substrato.

- Se seu foco principal for um acabamento decorativo em um material como latão: Certifique-se de que a peça seja primeiro devidamente selada com uma camada de chapeamento base, como níquel, para criar uma fundação estável e não porosa.

Em última análise, a qualidade do seu material base e sua preparação definirão a qualidade do produto final revestido com PVD.

Tabela de Resumo:

| Tipo de Metal | Adequação para PVD | Considerações Chave |

|---|---|---|

| Aço Inoxidável | Excelente | Durável, resistente à corrosão, muitas vezes não requer camada base. |

| Aços de Alta Liga | Excelente | Estável e forte, ideal para ferramentas. |

| Titânio | Excelente | Alta resistência, biocompatível, ótimo para aeroespacial/médico. |

| Alumínio/Ligas | Bom (com cuidado) | Sensível à temperatura; necessita de processo PVD de baixa temperatura. |

| Cobre/Latão | Bom (com pré-tratamento) | Muitas vezes requer uma camada de chapeamento base (ex: níquel) para melhores resultados. |

| Metais Pré-Chapeados (ex: níquel/cromo) | Excelente | Fornece uma superfície lisa e não porosa para adesão ideal. |

| Galvanizado/Revestido de Zinco | Ruim | Propenso à desgaseificação, pode contaminar a câmara de vácuo. |

| Peças Fundidas de Zinco | Ruim | Baixo ponto de fusão; risco de danos pelo calor. |

Precisa de um Revestimento PVD Durável e de Alta Qualidade?

A escolha do substrato metálico correto é fundamental para um revestimento PVD bem-sucedido que melhore a durabilidade, a resistência à corrosão e a aparência. Na KINTEK, nos especializamos em fornecer soluções especializadas para seus equipamentos de laboratório e necessidades de consumíveis, incluindo orientação sobre seleção de materiais e preparação de superfície para resultados PVD ideais.

Deixe nossa experiência garantir que seus componentes recebam o acabamento perfeito. Entre em contato conosco hoje para discutir seu projeto e descobrir como a KINTEK pode apoiar o sucesso do seu laboratório!

Guia Visual

Produtos relacionados

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- Molde de Prensagem Anti-Rachadura para Uso em Laboratório

As pessoas também perguntam

- O que é laminação a vácuo? Obtenha um Acabamento Impecável e Durável em Formas Complexas

- Qual é o objetivo da laminação? Proteja e Aprimore Seus Documentos para Uso a Longo Prazo

- O que é forjamento a quente por prensa? Criação de Componentes Metálicos Complexos e de Alta Resistência

- Qual é a vantagem de usar a conformação por prensagem a quente? Obter Peças Mais Fortes e Mais Complexas

- Qual é a principal função da conformação por prensagem a quente? Alcançar resistência superior e precisão na fabricação