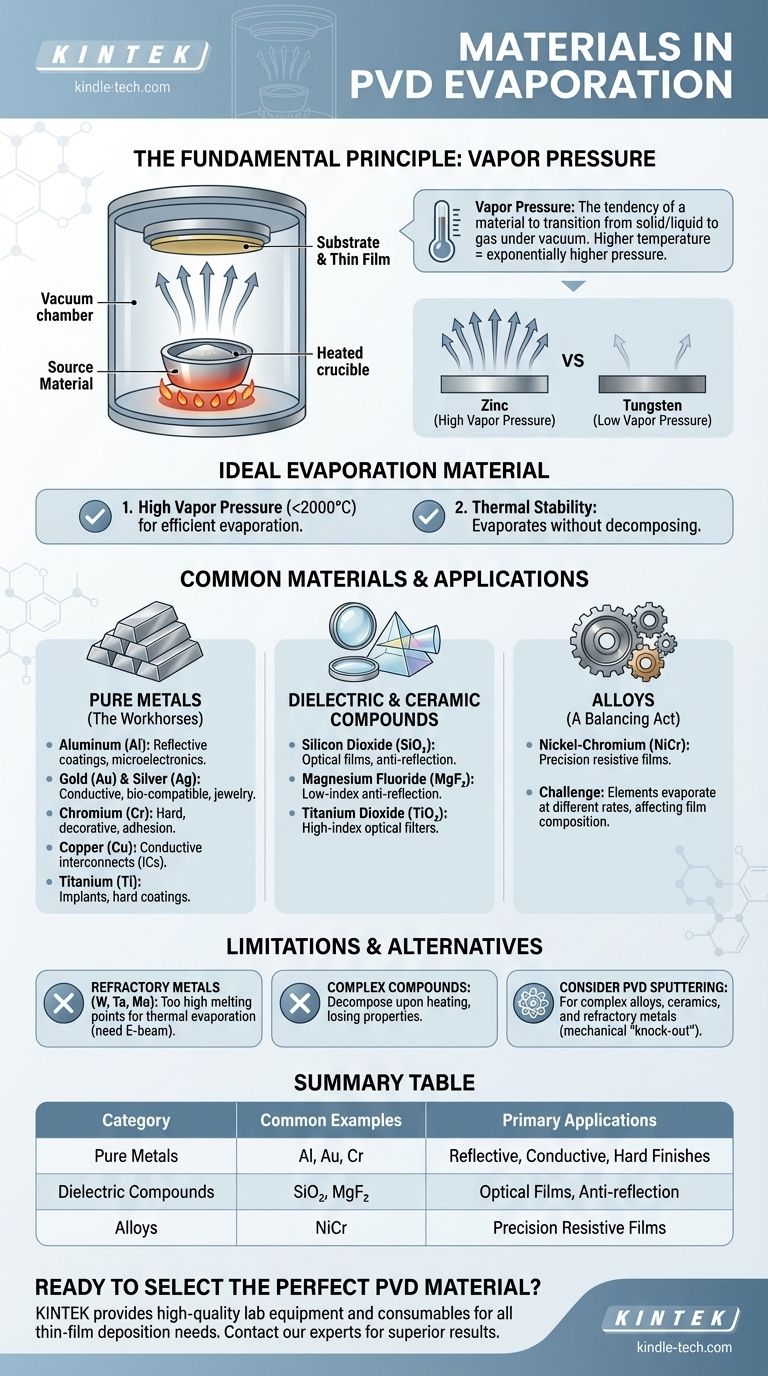

Na evaporação PVD, os materiais mais comuns usados são metais puros e certos compostos dielétricos que podem ser aquecidos termicamente até um estado de vapor sem se decompor. Exemplos chave incluem Alumínio (Al) para revestimentos refletores, Ouro (Au) e Cobre (Cu) para camadas condutoras, Cromo (Cr) para acabamentos decorativos e duros, e Dióxido de Silício (SiO₂) para filmes ópticos. A escolha é ditada pela capacidade física do material de transitar para um gás sob vácuo.

O fator crítico que determina se um material é adequado para evaporação PVD não é uma lista fixa, mas sua pressão de vapor. Um material deve ser capaz de atingir uma pressão de vapor alta o suficiente a uma temperatura gerenciável para evaporar eficientemente sem se decompor quimicamente.

O Princípio Fundamental: É Tudo Sobre a Pressão de Vapor

O processo de evaporação é governado por uma propriedade física simples. Compreender isso é fundamental para selecionar o material de origem correto para seu revestimento.

O que é Pressão de Vapor?

Pressão de vapor é a pressão inerente exercida pelo vapor de uma substância quando está em um sistema fechado a uma dada temperatura. Em termos mais simples, é uma medida da tendência de um material de transitar de um estado sólido ou líquido para um gás.

Materiais com alta pressão de vapor, como o zinco, evaporam facilmente. Materiais com pressão de vapor muito baixa, como o tungstênio, exigem temperaturas extremamente altas para fazê-lo.

Como a Temperatura Impulsiona a Evaporação

O processo de evaporação PVD funciona aquecendo um material de origem em uma câmara de alto vácuo. À medida que a temperatura do material aumenta, sua pressão de vapor cresce exponencialmente.

Uma vez que a pressão de vapor do material se torna significativa, átomos ou moléculas começam a "ferver" da superfície, viajam através do vácuo e condensam no substrato mais frio, formando um filme fino.

O Material Ideal para Evaporação

Um material ideal para evaporação térmica possui duas características principais:

- Uma alta pressão de vapor a uma temperatura razoavelmente baixa (por exemplo, abaixo de 2000°C).

- Estabilidade térmica, o que significa que ele evapora como a molécula ou átomo pretendido sem se decompor em outras substâncias.

Materiais Comuns Usados na Evaporação PVD

Com base no princípio da pressão de vapor, um conjunto específico de materiais tornou-se padrão para este processo em várias indústrias.

Metais Puros (Os Cavalos de Batalha)

Metais puros são os materiais mais diretos de evaporar e são amplamente utilizados.

- Alumínio (Al): Amplamente utilizado para criar superfícies altamente refletoras para espelhos, revestimentos decorativos e como camada condutora em microeletrônica.

- Ouro (Au) e Prata (Ag): Valorizados por sua condutividade elétrica superior, resistência à corrosão e biocompatibilidade. Usados em eletrônicos, dispositivos médicos e joias.

- Cromo (Cr): Oferece um acabamento decorativo duro, resistente à corrosão e brilhante. É também uma excelente camada de adesão para outros metais.

- Titânio (Ti): Usado para implantes biocompatíveis, revestimentos duros (muitas vezes com nitrogênio para formar TiN) e como camada de adesão.

- Cobre (Cu): Um material primário para interconexões condutoras em circuitos integrados e placas de circuito impresso.

Compostos Dielétricos e Cerâmicos

Evaporar compostos é mais complexo, mas essencial para aplicações ópticas.

- Monóxido de Silício (SiO) e Dióxido (SiO₂): Usados extensivamente em óptica para criar camadas protetoras e modificar o índice de refração para revestimentos antirreflexo.

- Fluoreto de Magnésio (MgF₂): Um material clássico de baixo índice para revestimentos antirreflexo de lentes.

- Dióxido de Titânio (TiO₂): Um material óptico de alto índice usado em filtros de interferência multicamadas.

Ligas (Um Ato de Equilíbrio)

Evaporar ligas pode ser desafiador. Cada elemento na liga tem sua própria pressão de vapor única, o que significa que o elemento com a maior pressão de vapor evaporará mais rapidamente.

Isso pode fazer com que a composição do vapor — e, portanto, do filme fino final — difira do material de origem. No entanto, algumas ligas como Níquel-Cromo (NiCr) são comumente evaporadas para criar filmes resistivos de precisão.

Compreendendo as Compensações: Limitações da Evaporação

Nenhum processo único é perfeito para cada material ou aplicação. Conhecer os limites da evaporação é crucial para tomar uma decisão informada.

O Desafio dos Metais Refratários

Metais com pontos de fusão extremamente altos e baixas pressões de vapor, como Tungstênio (W), Tântalo (Ta) e Molibdênio (Mo), são muito difíceis de depositar por evaporação térmica. Eles exigem uma energia imensa, muitas vezes demandando técnicas mais avançadas como a evaporação por feixe de elétrons.

Quando os Compostos se Decompõem

Muitos compostos complexos e polímeros não podem ser evaporados termicamente. Quando aquecidos, suas ligações químicas se rompem antes que atinjam uma pressão de vapor suficiente, fazendo com que se decomponham. O filme resultante não teria a estrutura química ou as propriedades desejadas.

Quando Considerar a Pulverização Catódica (Sputtering)

Para materiais difíceis de evaporar — incluindo a maioria das ligas complexas, cerâmicas e metais refratários — a pulverização catódica PVD (sputtering) é frequentemente a escolha superior. A pulverização catódica é um processo mecânico de "nocaute", não térmico, permitindo depositar praticamente qualquer material, mantendo a composição original da fonte.

Fazendo a Escolha Certa para Sua Aplicação

Sua escolha final de material depende inteiramente das propriedades que você precisa no filme final.

- Se seu foco principal é alta refletividade ou condutividade: Seus melhores candidatos são metais puros como Alumínio, Prata, Ouro ou Cobre.

- Se seu foco principal é um acabamento duro, decorativo ou protetor: O Cromo é uma excelente e comum escolha para evaporação direta.

- Se seu foco principal é um revestimento óptico: Você precisará usar compostos dielétricos como Dióxido de Silício (SiO₂) ou Fluoreto de Magnésio (MgF₂).

- Se seu foco principal é depositar uma liga complexa ou metal refratário: A evaporação pode ser inadequada; você deve considerar fortemente a pulverização catódica PVD para um melhor controle composicional.

Em última análise, selecionar o material certo é um processo de correspondência das propriedades desejadas do filme com as realidades físicas do método PVD que você pretende usar.

Tabela Resumo:

| Categoria de Material | Exemplos Comuns | Aplicações Primárias |

|---|---|---|

| Metais Puros | Alumínio (Al), Ouro (Au), Cromo (Cr) | Revestimentos refletores, camadas condutoras, acabamentos duros |

| Compostos Dielétricos | Dióxido de Silício (SiO₂), Fluoreto de Magnésio (MgF₂) | Filmes ópticos, revestimentos antirreflexo |

| Ligas | Níquel-Cromo (NiCr) | Filmes resistivos de precisão |

Pronto para selecionar o material de evaporação PVD perfeito para sua aplicação específica?

A KINTEK é especializada no fornecimento de equipamentos de laboratório e consumíveis de alta qualidade para todas as suas necessidades de deposição de filmes finos. Quer você esteja trabalhando com metais puros para camadas condutoras ou compostos dielétricos para revestimentos ópticos, nossa experiência garante que você obtenha os materiais e equipamentos certos para resultados superiores.

Entre em contato com nossos especialistas hoje para discutir seu projeto e descobrir como a KINTEK pode aprimorar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Fabricante Personalizado de Peças de PTFE Teflon para Cápsulas de Cultura e Cápsulas de Evaporação

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Chiller de Armadilha Fria Direta a Vácuo

As pessoas também perguntam

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade