Em sua essência, a Deposição Química a Vapor (CVD) usa produtos químicos precursores gasosos para sintetizar um novo material sólido diretamente na superfície de um componente. Os materiais mais comuns criados por meio desse processo incluem nitretos duros como nitreto de titânio, vários compostos de silício e filmes avançados à base de carbono. Este não é um processo simples de camadas; é uma reação química em altas temperaturas que forma um revestimento excepcionalmente durável e integrado.

A principal conclusão é que o CVD não apenas aplica um material; ele o cria. O material de revestimento final é sintetizado na superfície do substrato a partir de precursores químicos voláteis, que é o princípio definidor do processo e sua principal restrição.

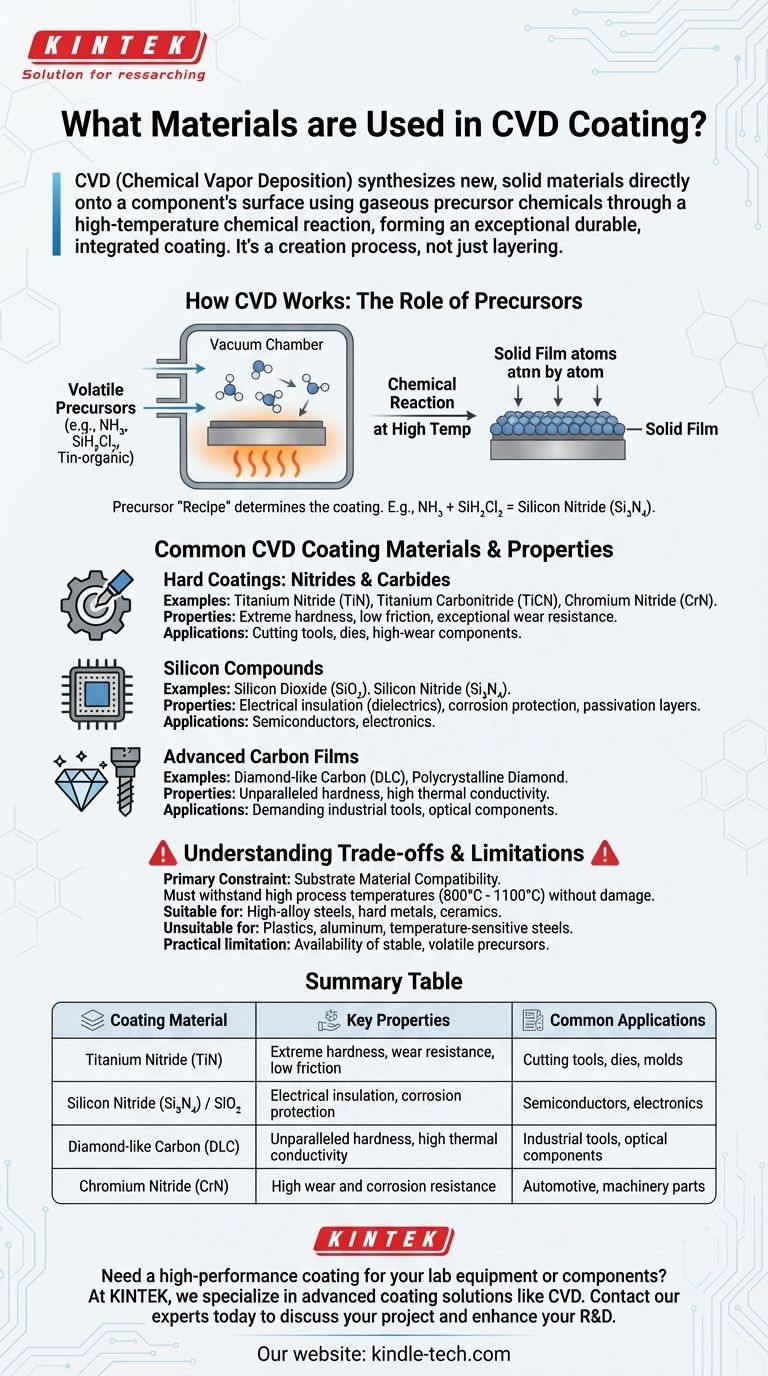

Como o CVD Funciona Fundamentalmente: O Papel dos Precursores

A escolha dos materiais no CVD é ditada inteiramente pela química do processo. Você não pode simplesmente colocar um bloco de material sólido na máquina e tê-lo depositado.

Do Gás ao Filme Sólido

O processo CVD envolve a injeção de gases voláteis específicos, conhecidos como precursores, em uma câmara de vácuo contendo a peça a ser revestida (o substrato).

Quando a câmara é aquecida a uma alta temperatura de reação, esses gases precursores se decompõem e reagem entre si. Essa reação química forma um novo material sólido que se deposita átomo por átomo no substrato, criando um filme fino, denso e altamente aderente.

A "Receita": Precursores Determinam o Revestimento

O revestimento final é um resultado direto da "receita" de precursores usada. Cada material de revestimento desejado requer um conjunto específico de gases precursores que contêm os elementos químicos necessários.

Por exemplo, para criar um revestimento de nitreto de silício (Si₃N₄), a câmara de processo é fornecida com precursores como amônia (NH₃) e diclorossilano (SiH₂Cl₂). Para depositar um filme de óxido de estanho (SnO₂), os precursores podem ser um composto organoestânico e vapor de água (H₂O).

Materiais Comuns de Revestimento CVD e Suas Propriedades

A gama de materiais CVD é vasta, mas geralmente se enquadra em algumas categorias-chave valorizadas por suas características de alto desempenho.

Revestimentos Duros: Nitretos e Carbonetos

Materiais como Nitreto de Titânio (TiN), Carbonitreto de Titânio (TiCN) e Nitreto de Cromo (CrN) estão entre os revestimentos CVD mais comuns. Eles são valorizados por sua dureza extrema, baixo atrito e excepcional resistência ao desgaste, tornando-os ideais para ferramentas de corte, matrizes e outros componentes de alto desgaste.

Compostos de Silício

Revestimentos como dióxido de silício (SiO₂) e nitreto de silício (Si₃N₄) são fundamentais para a indústria eletrônica. Eles servem como excelentes isolantes elétricos (dielétricos), barreiras protetoras contra corrosão e camadas de passivação em semicondutores. Filmes à base de silício também podem ser "dopados" com outros elementos para funcionalizar precisamente suas propriedades eletrônicas.

Filmes de Carbono Avançados

O CVD é usado para criar alguns dos materiais mais duros conhecidos. Isso inclui a deposição de filmes de carbono tipo diamante (DLC) ou até mesmo diamante policristalino puro. Esses revestimentos fornecem dureza e condutividade térmica incomparáveis para as aplicações industriais e ópticas mais exigentes.

Compreendendo as Vantagens e Limitações

Embora poderoso, o processo CVD tem requisitos específicos que limitam sua aplicação. A principal restrição não é o material de revestimento em si, mas o substrato que está sendo revestido.

O Requisito de Alta Temperatura

O CVD é um processo inerentemente de alta temperatura, frequentemente operando entre 800°C e 1100°C (1475°F a 2012°F), embora existam variantes de temperatura mais baixa. Esse calor é necessário para fornecer a energia necessária para impulsionar as reações químicas.

Compatibilidade do Material do Substrato

A limitação mais crítica do CVD é que o substrato deve ser capaz de suportar as altas temperaturas do processo sem derreter, empenar ou perder suas propriedades essenciais. Isso torna o CVD ideal para materiais como aços de alta liga, metais duros (cermets) e cerâmicas. No entanto, geralmente é inadequado para plásticos, alumínio ou aços ligados sensíveis à temperatura que seriam comprometidos pelo calor.

Disponibilidade de Precursores

Uma limitação prática final é a necessidade de um precursor adequado. Um gás precursor estável, suficientemente volátil e razoavelmente seguro deve existir para o material de revestimento desejado. Se um precursor não puder ser encontrado ou manuseado, o material não poderá ser depositado via CVD.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da tecnologia de revestimento certa depende inteiramente do material que você está revestindo e do seu objetivo de desempenho.

- Se seu foco principal é a resistência extrema ao desgaste em uma peça estável à temperatura: O CVD é uma excelente escolha para aplicar revestimentos de nitreto ou carboneto duro em ferramentas ou matrizes de aço.

- Se seu foco principal é a fabricação de componentes eletrônicos ou ópticos: O CVD é o padrão da indústria para depositar os compostos de silício altamente puros e outros filmes funcionais necessários para semicondutores.

- Se seu foco principal é revestir um material sensível à temperatura, como plástico ou alumínio: O CVD é provavelmente inadequado devido ao alto calor, e você deve investigar uma alternativa de baixa temperatura, como a Deposição Física a Vapor (PVD).

Compreender essa relação fundamental entre a química do precursor, a temperatura do processo e o material do substrato é a chave para alavancar com sucesso a tecnologia CVD.

Tabela Resumo:

| Material de Revestimento | Propriedades Chave | Aplicações Comuns |

|---|---|---|

| Nitreto de Titânio (TiN) | Dureza extrema, resistência ao desgaste, baixo atrito | Ferramentas de corte, matrizes, moldes |

| Nitreto de Silício (Si₃N₄) / Dióxido de Silício (SiO₂) | Isolamento elétrico, proteção contra corrosão | Semicondutores, eletrônicos |

| Carbono tipo diamante (DLC) / Diamante | Dureza incomparável, alta condutividade térmica | Ferramentas industriais, componentes ópticos |

| Nitreto de Cromo (CrN) | Alta resistência ao desgaste e à corrosão | Componentes automotivos, peças de máquinas |

Precisa de um revestimento de alto desempenho para seu equipamento ou componentes de laboratório?

Na KINTEK, somos especializados em soluções avançadas de revestimento usando tecnologias como CVD. Seja para resistência extrema ao desgaste para ferramentas, barreiras protetoras para componentes eletrônicos ou filmes funcionais especializados, nossa experiência garante desempenho e durabilidade ideais para suas necessidades laboratoriais.

Deixe-nos ajudá-lo a selecionar o material de revestimento e o processo certos para sua aplicação específica. Entre em contato com nossos especialistas hoje para discutir seu projeto e descobrir como os equipamentos e consumíveis de laboratório da KINTEK podem aprimorar sua pesquisa e desenvolvimento.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Domos de Diamante CVD para Aplicações Industriais e Científicas

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

As pessoas também perguntam

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma