A máquina principal usada para fabricar peças moldadas é uma máquina de moldagem por injeção. Este equipamento potente funciona injetando material fundido, mais comumente plástico, sob alta pressão em um molde, ou ferramenta, usinado com precisão. Assim que o material esfria e solidifica, a máquina abre o molde e ejeta uma peça acabada e perfeitamente formada.

Embora existam vários tipos de moldagem, a máquina de moldagem por injeção é a pedra angular da produção em massa moderna. Ela transforma grânulos de plástico crus em peças acabadas com velocidade e repetibilidade incríveis, mas sua eficácia depende inteiramente da qualidade do molde feito sob medida que utiliza.

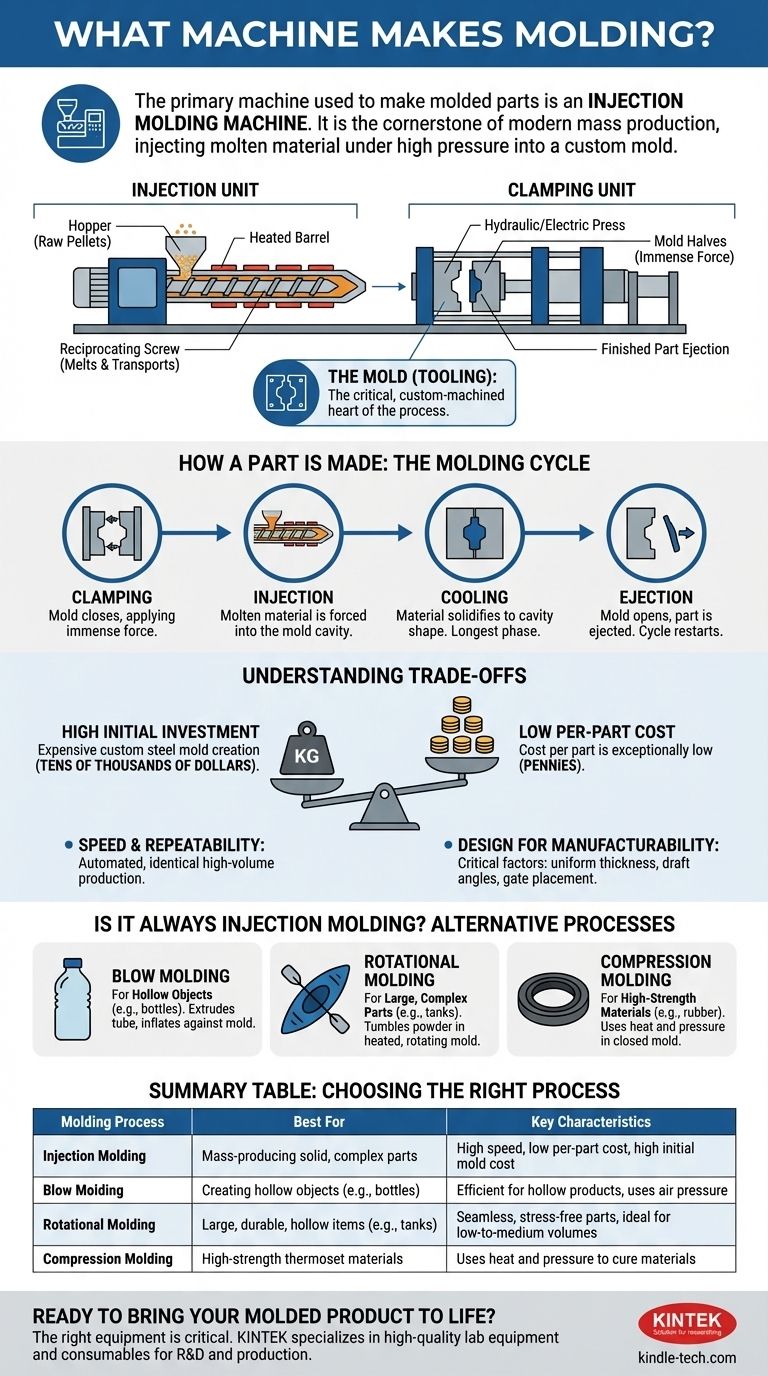

A Anatomia de uma Máquina de Moldagem por Injeção

Uma máquina de moldagem por injeção não é um único dispositivo, mas um sistema de duas unidades centrais trabalhando em perfeita sincronia: a unidade de injeção e a unidade de fechamento.

A Unidade de Injeção: Do Grânulo ao Líquido

É aqui que a matéria-prima começa sua transformação. Consiste em uma tremonha, que alimenta os grânulos de plástico em um cilindro aquecido. Dentro do cilindro, um grande parafuso recíproco transporta e derrete o plástico, preparando um "tiro" preciso de material fundido para injeção.

A Unidade de Fechamento: A Fonte de Força Imensa

A unidade de fechamento atua como uma prensa hidráulica ou elétrica poderosa. Sua função é manter as duas metades do molde de aço firmemente fechadas com uma força imensa, medida em toneladas. Essa força é necessária para resistir à alta pressão do plástico injetado derretido, impedindo que ele vaze e garantindo que a peça seja formada corretamente.

O Molde (Ferramenta): O Coração do Processo

O molde, também chamado de ferramenta ou matriz, é o componente mais crítico. É um bloco de aço usinado sob medida com uma cavidade cortada nele que é a imagem negativa da peça que você deseja criar. A qualidade, precisão e design do molde ditam a qualidade final do produto.

Como uma Peça é Fabricada: O Ciclo de Moldagem Explicado

O processo de criação de uma única peça é um ciclo rápido de quatro estágios que geralmente leva apenas alguns segundos para ser concluído.

Etapa 1: Fechamento

A unidade de fechamento empurra as duas metades do molde juntas e aplica milhares de quilos de força para mantê-lo firmemente fechado.

Etapa 2: Injeção

O parafuso da unidade de injeção avança, forçando o tiro preparado de plástico derretido do cilindro para a cavidade do molde sob alta pressão.

Etapa 3: Resfriamento

O plástico derretido dentro do molde começa a esfriar, muitas vezes auxiliado por canais de água internos. À medida que esfria, ele se solidifica no formato da cavidade. Esta é tipicamente a fase mais longa do ciclo.

Etapa 4: Ejeção

Assim que a peça está suficientemente sólida, a unidade de fechamento abre o molde. Pinos ejetores empurram então a peça acabada para fora do molde, e o ciclo recomeça.

Entendendo as Compensações da Moldagem por Injeção

Embora incrivelmente eficaz, este processo envolve considerações críticas que determinam sua adequação para um projeto.

Alto Investimento Inicial vs. Baixo Custo por Peça

A principal compensação é o custo. O molde de aço personalizado é extremamente caro para projetar e fabricar, muitas vezes custando dezenas de milhares de dólares. No entanto, uma vez que o molde é feito, o custo para produzir cada peça individual é excepcionalmente baixo, muitas vezes apenas centavos.

Velocidade e Repetibilidade

A moldagem por injeção é um dos processos de fabricação mais rápidos. Sua natureza automatizada garante que cada peça produzida, da primeira à milionésima, seja virtualmente idêntica. Isso a torna o padrão indiscutível para produção de alto volume.

Design para Fabricabilidade é Crítico

As peças devem ser projetadas especificamente para o processo de moldagem por injeção. Fatores como espessura uniforme da parede, ângulos de saída (pequenos desvios para auxiliar na ejeção) e a colocação dos canais de injeção (onde o plástico entra no molde) são inegociáveis para o sucesso.

É Sempre uma Máquina de Moldagem por Injeção?

Embora a moldagem por injeção seja a mais comum, outras máquinas especializadas criam diferentes tipos de produtos moldados.

Moldagem por Sopro: Para Objetos Ocos

Este processo é usado para fazer peças ocas como garrafas e recipientes. Funciona extrudando um tubo de plástico derretido (uma "parison") e, em seguida, usando pressão de ar para inflá-lo contra as paredes de um molde.

Moldagem Rotacional: Para Peças Grandes e Complexas

Também conhecida como rotomoldagem, este método é ideal para criar peças ocas grandes, sem costura e sem estresse, como caiaques, tanques de água e equipamentos de playground. Envolve tombar pó plástico dentro de um molde aquecido e rotativo.

Moldagem por Compressão: Para Materiais de Alta Resistência

Esta técnica é frequentemente usada com materiais termofixos, como borracha ou silicone. Uma quantidade pré-medida de material é colocada diretamente em uma cavidade de molde aquecida, que é então fechada, aplicando calor e pressão para curar o material em sua forma final.

Escolhendo o Processo de Moldagem Correto

A geometria, o material e o volume de produção exigido do seu produto final ditarão a máquina e o processo corretos.

- Se o seu foco principal é a produção em massa de peças sólidas e complexas: A máquina de moldagem por injeção é o padrão da indústria por sua velocidade e baixo custo por peça.

- Se o seu foco principal é a criação de produtos ocos, como garrafas: A moldagem por sopro é o processo especializado e altamente eficiente de que você precisa.

- Se o seu foco principal são itens grandes, duráveis e ocos: A moldagem rotacional oferece liberdade de design e resistência para produção de baixo a médio volume.

- Se o seu foco principal são peças fortes e resistentes ao calor de materiais termofixos: A moldagem por compressão é o método ideal.

Entender a máquina e seu processo correspondente é o primeiro passo para dar vida a um produto físico em escala.

Tabela de Resumo:

| Processo de Moldagem | Ideal Para | Características Principais |

|---|---|---|

| Moldagem por Injeção | Produção em massa de peças sólidas e complexas | Alta velocidade, baixo custo por peça, alto custo inicial do molde |

| Moldagem por Sopro | Criação de objetos ocos (ex: garrafas) | Eficiente para produtos ocos, usa pressão de ar |

| Moldagem Rotacional | Itens grandes, duráveis e ocos (ex: tanques) | Peças sem costura, sem estresse, ideal para volumes baixos a médios |

| Moldagem por Compressão | Materiais termofixos de alta resistência (ex: borracha) | Usa calor e pressão para curar materiais |

Pronto para dar vida ao seu produto moldado? O equipamento certo é fundamental para o sucesso. Na KINTEK, nos especializamos em fornecer equipamentos de laboratório e consumíveis de alta qualidade para apoiar suas necessidades de P&D e produção. Se você está prototipando um novo design ou aumentando a escala para produção em massa, nossos especialistas podem ajudá-lo a encontrar a solução perfeita. Entre em contato com nossa equipe hoje para discutir como podemos apoiar seus objetivos de laboratório e fabricação!

Guia Visual

Produtos relacionados

- Pequena Máquina de Moldagem por Injeção para Uso em Laboratório

- Molde de Prensagem Anti-Rachadura para Uso em Laboratório

- Máquina de Montagem de Amostras Metalográficas para Materiais e Análises de Laboratório

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

As pessoas também perguntam

- Qual é a diferença entre revestimento por extrusão e laminação por extrusão? Um guia para a melhoria de materiais

- Qual é o processo de extrusão dupla? Crie Componentes Multimateriais Integrados

- Qual é o processo de moldagem por sopro por extrusão? Um Guia para a Produção Eficiente de Peças Plásticas Ocas

- O que a calandragem faz pelo tecido? Transforma a Aparência, o Toque e o Desempenho do Tecido

- A coextrusão é o mesmo que extrusão dupla? Desvende o Poder dos Perfis Plásticos Multimateriais

- Qual é o processo de fabricação da borracha? Da matéria-prima ao produto final durável

- O que são exemplos extrudados? Descubra o Processo por Trás de Objetos do Dia a Dia

- Qual indústria usa moldagem por injeção? Da médica à automotiva, está em todo lugar