Em sua essência, a moldagem por injeção é um método de fabricação para produzir peças injetando material derretido em um molde especialmente projetado. O material, mais comumente um termoplástico, é então resfriado e solidificado, assumindo a forma exata da cavidade do molde. Este processo é a base para a produção em massa de inúmeros itens idênticos com alta precisão.

O principal valor da moldagem por injeção reside em sua capacidade incomparável de produzir peças complexas em um volume extremamente alto e com baixo custo por unidade. No entanto, essa eficiência é equilibrada por um investimento inicial significativo na criação do próprio molde.

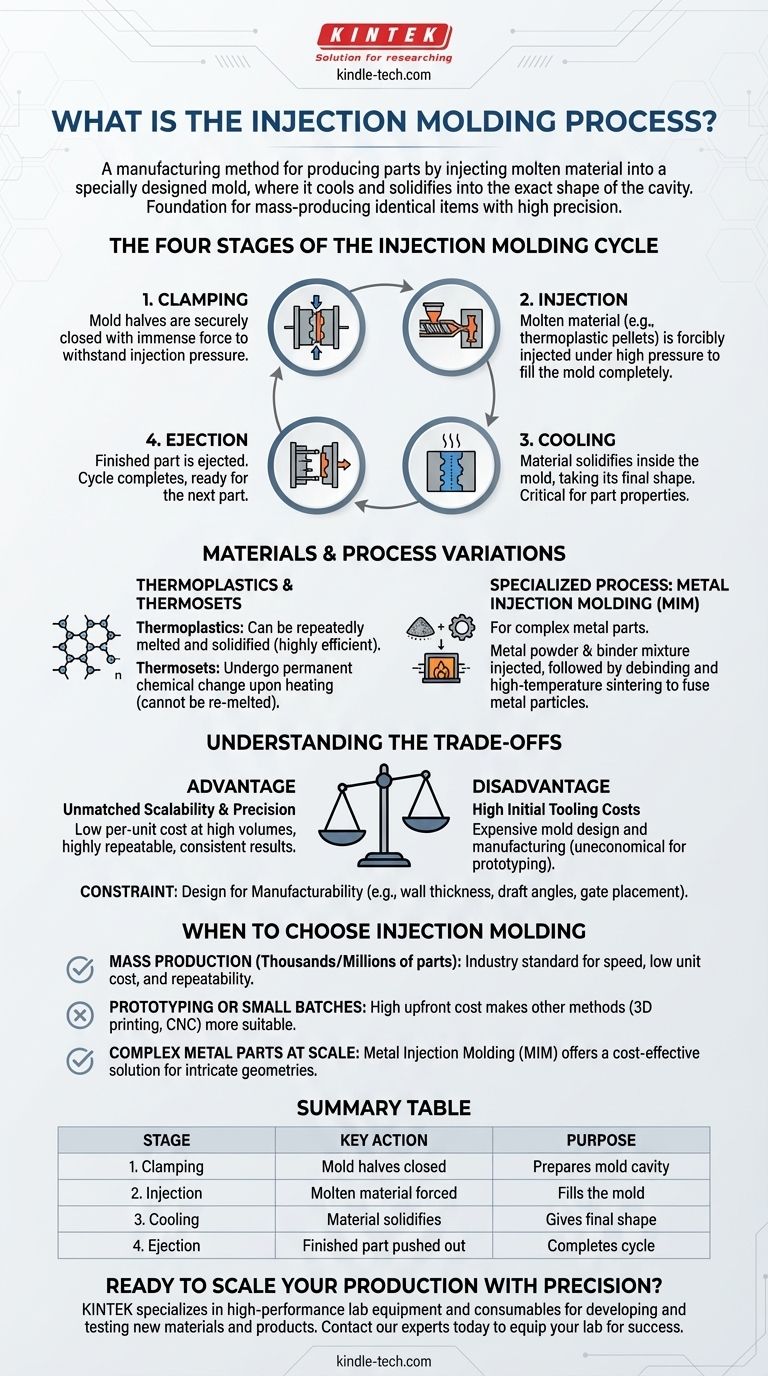

As Quatro Etapas do Ciclo de Moldagem por Injeção

O processo é um ciclo altamente repetível e rápido, muitas vezes levando apenas segundos para ser concluído. Cada ciclo consiste em quatro estágios distintos.

Estágio 1: Fechamento (Clamping)

Antes que qualquer material seja injetado, as duas metades do molde, ou "ferramenta", devem ser fechadas com segurança. Uma unidade de fechamento aplica força imensa para manter o molde fechado contra a pressão da fase de injeção.

Estágio 2: Injeção

O material plástico bruto, tipicamente na forma de pequenos grânulos, é alimentado em uma unidade de injeção. Aqui, ele é aquecido e derretido, sendo então injetado à força sob alta pressão na cavidade do molde fechado. A pressão garante que o molde seja completamente preenchido.

Estágio 3: Resfriamento

Assim que o plástico derretido preenche a cavidade, ele começa a esfriar. À medida que esfria, ele se solidifica e assume a forma do molde. A fase de resfriamento é frequentemente a parte mais longa do ciclo e é crítica para as propriedades finais da peça.

Estágio 4: Ejeção

Depois que a peça esfria o suficiente, o molde se abre. Um mecanismo de ejeção, geralmente usando pinos, empurra a peça solidificada para fora do molde. A máquina está agora pronta para iniciar o próximo ciclo.

Materiais e Variações do Processo

Embora o processo central permaneça o mesmo, os materiais utilizados podem variar significativamente, levando a aplicações especializadas.

Termoplásticos e Termofixos

A grande maioria da moldagem por injeção utiliza termoplásticos. Esses polímeros podem ser derretidos e solidificados repetidamente sem degradação significativa, tornando-os altamente eficientes para o processo. Plásticos termofixos também podem ser usados, mas eles passam por uma mudança química quando aquecidos e não podem ser derretidos novamente.

Um Processo Especializado: Moldagem por Injeção de Metal (MIM)

Para criar peças metálicas complexas, existe uma variação chamada Moldagem por Injeção de Metal (MIM). Neste processo, pó metálico fino é misturado com um aglutinante polimérico para criar uma matéria-prima.

Esta mistura é injetada no molde assim como o plástico. Após a ejeção, a peça passa por um processo secundário para remover o aglutinante polimérico.

Finalmente, a peça é aquecida em um forno a alta temperatura, fazendo com que as partículas de metal se fundam. Esta etapa, chamada sinterização, também faz com que a peça encolha significativamente à medida que a porosidade é eliminada. Portanto, os moldes são projetados com tamanho maior para compensar esse encolhimento.

Compreendendo as Trocas (Trade-offs)

A moldagem por injeção é uma ferramenta poderosa, mas não é a escolha certa para todos os projetos. Entender suas vantagens e desvantagens centrais é crucial.

A Vantagem: Escalabilidade e Precisão Incomparáveis

O principal benefício é o baixo custo por unidade em grandes volumes. Embora o investimento inicial seja grande, o custo para produzir cada peça subsequente é incrivelmente baixo. O processo também é altamente repetível, garantindo que a milionésima peça seja praticamente idêntica à primeira.

A Desvantagem: Altos Custos Iniciais de Ferramental

O molde é uma peça complexa e altamente projetada de aço ou alumínio. O custo para projetar e fabricar essa ferramenta pode variar de milhares a centenas de milhares de dólares. Isso torna a moldagem por injeção completamente antieconômica para protótipos ou produção de baixo volume.

A Restrição: Projeto para Fabricabilidade

As peças devem ser cuidadosamente projetadas para serem moldadas com sucesso. Fatores como espessura uniforme da parede, ângulos de saída (draft angles) para auxiliar na ejeção e a localização dos canais de injeção (onde o plástico entra no molde) são críticos para produzir uma peça de qualidade sem defeitos.

Quando Escolher a Moldagem por Injeção

Seus objetivos de produção determinarão se a moldagem por injeção é a tecnologia apropriada para seu projeto.

- Se seu foco principal é a produção em massa de milhares ou milhões de peças: A moldagem por injeção é o padrão definitivo da indústria por sua velocidade, baixo custo unitário e alta repetibilidade.

- Se seu foco principal é prototipagem ou produção de um pequeno lote: O alto custo inicial do molde torna outros métodos, como impressão 3D ou usinagem CNC, muito mais adequados e econômicos.

- Se seu foco principal é criar peças metálicas complexas em escala: A Moldagem por Injeção de Metal (MIM) oferece uma solução poderosa que pode ser mais econômica do que a usinagem para geometrias intrincadas.

Compreender este equilíbrio fundamental entre alto investimento inicial e excepcional eficiência por peça é a chave para alavancar a moldagem por injeção de forma eficaz.

Tabela Resumo:

| Estágio | Ação Principal | Propósito |

|---|---|---|

| 1. Fechamento | Metades do molde são fechadas com segurança. | Prepara a cavidade do molde para a injeção. |

| 2. Injeção | Material derretido é forçado para dentro do molde. | Preenche completamente a cavidade do molde. |

| 3. Resfriamento | O material se solidifica dentro do molde. | Dá à peça sua forma e propriedades finais. |

| 4. Ejeção | A peça acabada é empurrada para fora do molde. | Completa o ciclo, preparando o molde para a próxima peça. |

Pronto para escalar sua produção com precisão? O processo de moldagem por injeção requer equipamentos confiáveis para resultados consistentes. A KINTEK é especializada em equipamentos de laboratório e consumíveis de alto desempenho, atendendo laboratórios que desenvolvem e testam novos materiais e produtos. Se você precisa de controle de temperatura preciso para testes de materiais ou ferramentas duráveis para prototipagem, temos as soluções para apoiar sua inovação. Contate nossos especialistas hoje para discutir como podemos equipar seu laboratório para o sucesso.

Guia Visual

Produtos relacionados

- Pequena Máquina de Moldagem por Injeção para Uso em Laboratório

- Molde de Prensagem Anti-Rachadura para Uso em Laboratório

- Máquina de Fundição de Filme Esticável de PVC para Plástico de Laboratório para Teste de Filme

- Prensa de Aquecimento de Placa Dupla para Laboratório

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

As pessoas também perguntam

- Qual é a diferença entre moldagem por injeção e moldagem por compressão? Um Guia para Escolher o Processo Certo

- Quais são os parâmetros a serem considerados na seleção da máquina de moldagem de parede fina? Especificações Chave para Produção de Alta Velocidade

- Qual é o processo de moldagem de borracha na fabricação? Moldagem por Injeção, Compressão ou Transferência?

- Qual é a capacidade de injeção de uma máquina de moldagem por injeção? Otimize o Tamanho do Seu Tiro para Peças Impecáveis

- O que é técnica de moldagem? Um guia para fabricação de peças complexas em alto volume