Na fabricação, a moldagem de borracha é o processo de transformar borracha não curada em um produto durável e utilizável. Isso é alcançado colocando o material de borracha cru em uma cavidade de molde aquecida, onde uma combinação de calor e pressão cura o material — um processo conhecido como vulcanização — travando-o em sua forma final e permanente. Os três métodos principais para conseguir isso são moldagem por injeção, compressão e transferência.

A escolha entre moldagem por injeção, compressão e transferência não é sobre qual método é o "melhor", mas qual é o mais eficaz para o seu objetivo específico. A decisão depende de um equilíbrio cuidadoso entre a complexidade da peça, o volume de produção, o tipo de material e o custo geral.

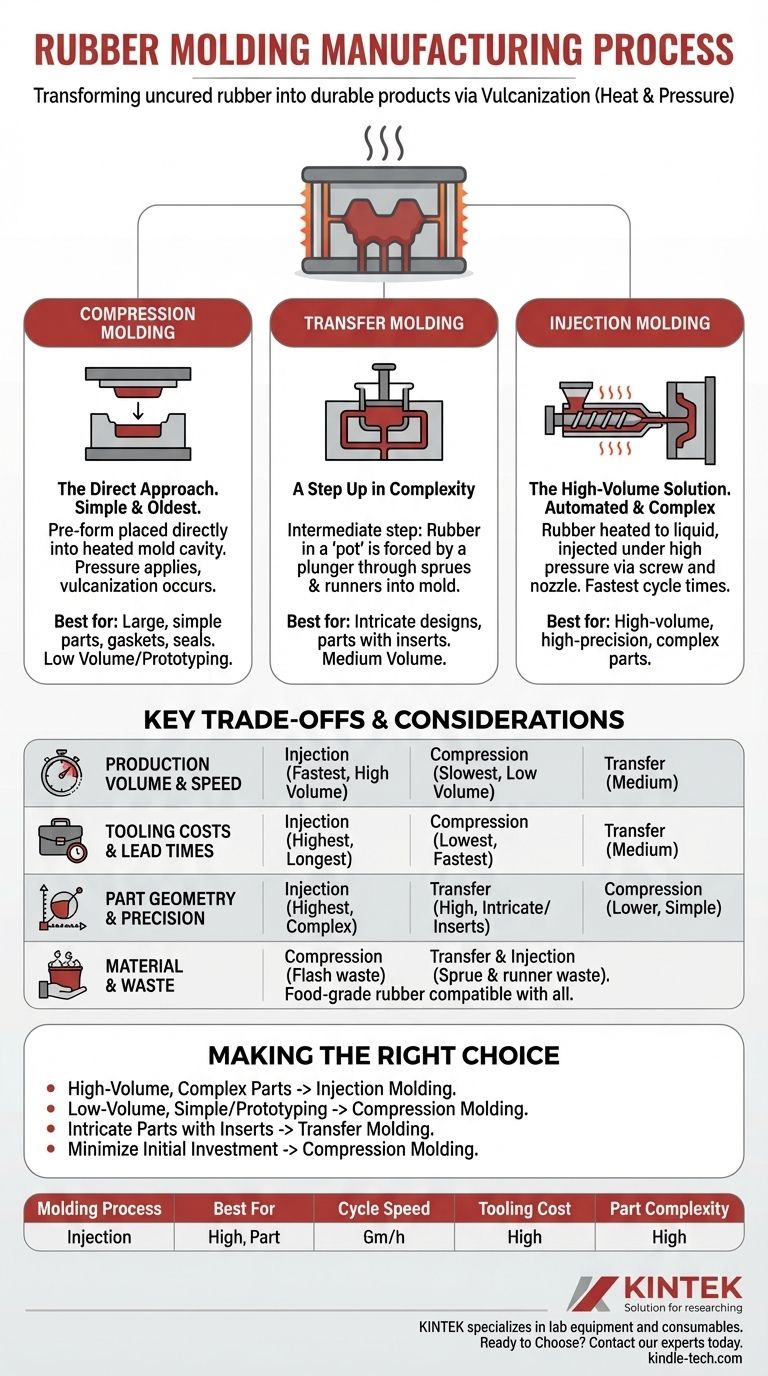

Uma Análise de Cada Processo de Moldagem

Cada uma das três principais técnicas de moldagem de borracha usa um método diferente para introduzir o material de borracha não curada na cavidade do molde. Essa diferença fundamental dita as aplicações ideais para cada processo.

Moldagem por Compressão: A Abordagem Direta

A moldagem por compressão é o método mais simples e antigo. Uma quantidade pré-medida de borracha não curada, chamada de pré-forma, é colocada diretamente na cavidade inferior aquecida do molde.

A metade superior do molde é então fechada, aplicando imensa pressão. Essa ação força a borracha a preencher toda a cavidade, e o calor e a pressão sustentados desencadeiam o processo de vulcanização.

Este método é altamente eficaz para peças grandes e relativamente simples, gaxetas e vedações.

Moldagem por Transferência: Um Passo na Complexidade

A moldagem por transferência compartilha semelhanças com a moldagem por compressão, mas adiciona uma etapa intermediária. A pré-forma de borracha é colocada em um "vaso" localizado entre a placa superior e um pistão.

Quando o molde fecha, o pistão força a borracha aquecida e amolecida através de canais, conhecidos como canais de alimentação e corredores, para as cavidades fechadas do molde.

Este processo é mais adequado para designs mais intrincados e para peças onde inserções de metal ou plástico são moldadas diretamente no componente de borracha.

Moldagem por Injeção: A Solução de Alto Volume

A moldagem por injeção é a mais automatizada e complexa das três. A borracha é aquecida até um estado líquido e depois injetada sob alta pressão em um molde fechado.

Um parafuso extrusor força o material através de um bico para o sistema de canais de alimentação do molde, que o distribui para as cavidades individuais. O processo é extremamente rápido e repetível.

Este método é o padrão para tiragens de produção de alto volume de peças complexas e de alta precisão, pois oferece os tempos de ciclo mais rápidos.

Compreendendo as Principais Compensações

A escolha do processo certo requer uma compreensão clara das compensações entre custo, velocidade e precisão. Nenhum método se destaca em todas as áreas.

Volume de Produção e Velocidade

A moldagem por injeção oferece os tempos de ciclo mais rápidos, tornando-a a escolha indiscutível para pedidos de alto volume onde o custo por peça é um fator chave.

A moldagem por compressão é significativamente mais lenta, com tempos de ciclo mais longos devido ao carregamento manual das pré-formas e períodos de cura mais longos. É melhor para protótipos e produção de baixo volume.

A moldagem por transferência fica no meio, oferecendo tempos de ciclo mais rápidos do que a compressão, mas mais lentos do que a injeção.

Custos de Ferramental e Prazos de Entrega

A simplicidade das ferramentas de moldagem por compressão as torna as mais baratas e rápidas de produzir.

As ferramentas de moldagem por transferência são mais complexas devido à adição do vaso de transferência e do pistão, levando a custos mais altos.

A moldagem por injeção requer os moldes mais complexos e precisamente projetados, resultando no maior investimento inicial em ferramental e nos prazos de entrega mais longos.

Geometria e Precisão da Peça

A moldagem por injeção fornece o mais alto nível de tolerância dimensional e é ideal para geometrias complexas com detalhes muito finos.

A moldagem por transferência também produz peças altamente precisas e é excelente para criar bordas nítidas e acomodar inserções.

A moldagem por compressão é menos adequada para designs intrincados e tem menor consistência dimensional em comparação com os outros dois métodos.

Considerações de Material e Desperdício

Cada processo lida com materiais de forma diferente. Por exemplo, compostos específicos como borracha natural de grau alimentício podem ser usados em qualquer um dos três processos, mas a escolha pode ser influenciada por fatores como tempo de cura e potencial de desperdício de material.

A moldagem por compressão geralmente produz uma quantidade significativa de material excedente, conhecido como rebarba, que deve ser aparado. A moldagem por transferência e injeção oferecem melhor controle sobre a rebarba, mas geram desperdício na forma de canais de alimentação e corredores.

Fazendo a Escolha Certa para o Seu Projeto

Os requisitos específicos do seu projeto o direcionarão para o processo de moldagem ideal.

- Se o seu foco principal for a produção de alto volume de peças complexas: A moldagem por injeção é a escolha mais eficiente e econômica a longo prazo.

- Se o seu foco principal for tiragens de baixo volume ou prototipagem de peças simples: A moldagem por compressão oferece o menor custo de ferramental e é ideal para começar.

- Se o seu foco principal for peças intrincadas com inserções em volume médio: A moldagem por transferência oferece um equilíbrio entre precisão e velocidade de produção moderada.

- Se o seu foco principal for minimizar o investimento inicial em uma peça simples: O baixo custo de ferramental da moldagem por compressão a torna a vencedora clara.

Em última análise, entender esses processos centrais permite que você tome uma decisão informada que alinhe seu método de fabricação com sua intenção de design e objetivos de negócios.

Tabela de Resumo:

| Processo de Moldagem | Melhor Para | Velocidade do Ciclo | Custo do Ferramental | Complexidade da Peça |

|---|---|---|---|---|

| Moldagem por Injeção | Peças complexas de alto volume | Mais Rápida | Mais Alto | Alta |

| Moldagem por Compressão | Peças simples de baixo volume, prototipagem | Mais Lenta | Mais Baixo | Baixa |

| Moldagem por Transferência | Peças intrincadas com inserções de volume médio | Média | Média | Alta |

Pronto para Escolher o Processo de Moldagem de Borracha Certo para o Seu Projeto?

Navegar pelas compensações entre moldagem por injeção, compressão e transferência pode ser complexo. O método ideal depende do seu design de peça específico, material, volume de produção e orçamento.

A KINTEK é especializada em equipamentos de laboratório e consumíveis, atendendo às necessidades laboratoriais. Nossa experiência pode ajudá-lo a selecionar a solução de moldagem perfeita para garantir precisão, eficiência e custo-benefício para seus componentes de borracha.

Entre em contato com nossos especialistas hoje mesmo para discutir os requisitos do seu projeto e descobrir como podemos apoiar o seu sucesso na fabricação.

Guia Visual

Produtos relacionados

- Pequena Máquina de Moldagem por Injeção para Uso em Laboratório

- Molde de Prensagem Anti-Rachadura para Uso em Laboratório

- Molde de Prensagem de Anel para Aplicações Laboratoriais

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Peneiras de Teste de Laboratório e Máquinas de Peneiramento

As pessoas também perguntam

- Qual é a capacidade de injeção de uma máquina de moldagem por injeção? Otimize o Tamanho do Seu Tiro para Peças Impecáveis

- Qual é a aplicação da máquina de moldagem por injeção? Potencializando a Produção em Massa de Peças Complexas

- Qual é a diferença entre moldagem por injeção e moldagem por compressão? Um Guia para Escolher o Processo Certo

- Quais são os parâmetros a serem considerados na seleção da máquina de moldagem de parede fina? Especificações Chave para Produção de Alta Velocidade

- O que é técnica de moldagem? Um guia para fabricação de peças complexas em alto volume