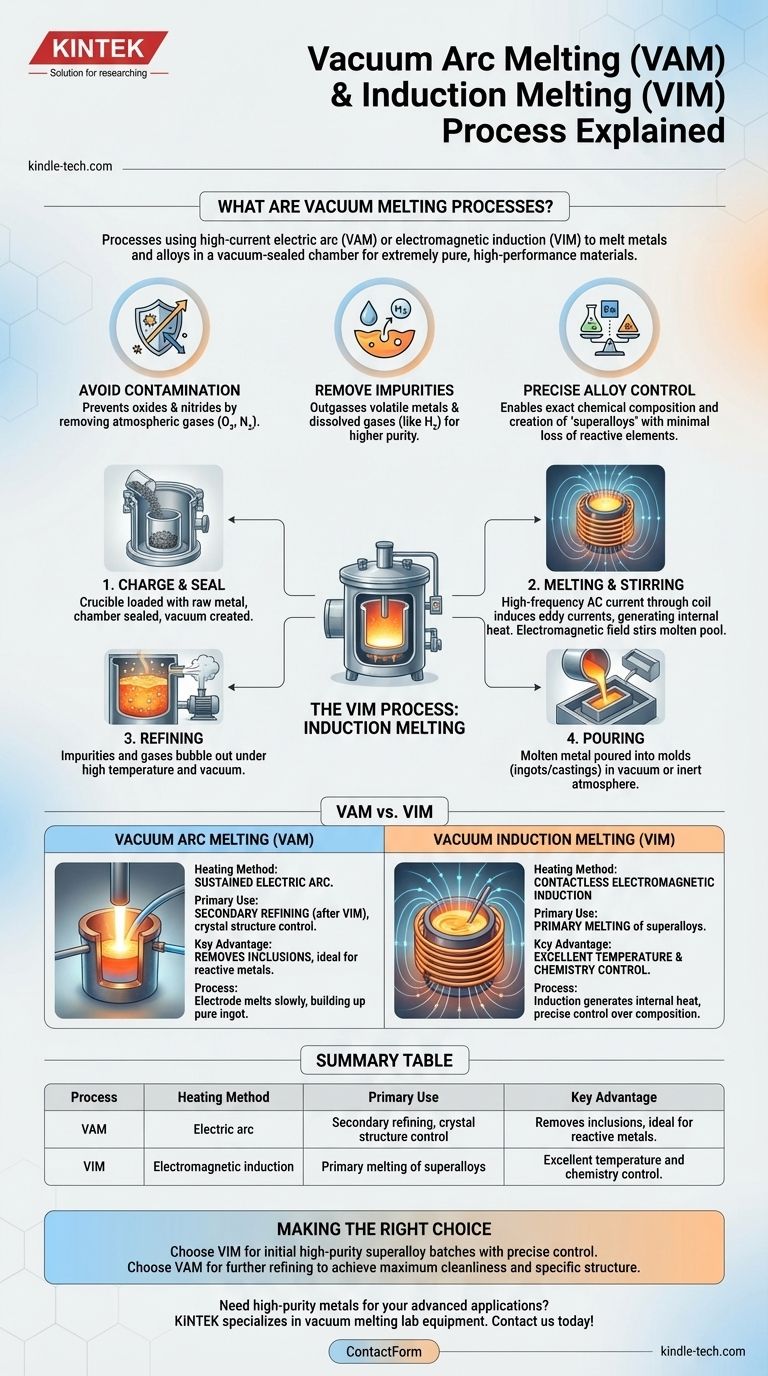

Em resumo, a Fusão por Arco a Vácuo (VAM) é um processo que utiliza um arco elétrico de alta corrente para fundir metais e ligas dentro de uma câmara selada a vácuo. Embora a VAM seja um processo distinto, o objetivo subjacente — produzir metais extremamente puros e de alto desempenho — é partilhado com um método semelhante, a Fusão por Indução a Vácuo (VIM), que utiliza indução eletromagnética em vez de um arco. Ambos os processos são essenciais para criar materiais que não podem ser produzidos ao ar livre devido à sua alta reatividade com oxigénio e nitrogénio.

O propósito fundamental de fundir metais a vácuo é alcançar uma pureza superior e um controlo químico preciso. Ao remover os gases atmosféricos, o processo evita a contaminação e elimina impurezas indesejadas, o que é crítico para a fabricação de ligas de alto desempenho.

O Propósito da Fusão a Vácuo

O principal impulsionador para mover o processo de fusão para um vácuo é controlar o ambiente do material. Este controlo resolve vários desafios críticos de fabrico.

Evitar a Contaminação Atmosférica

Muitas ligas avançadas, particularmente as baseadas em níquel, cobalto ou titânio, têm uma forte afinidade por oxigénio e nitrogénio. Fundir estes materiais ao ar livre introduziria óxidos e nitretos, criando impurezas frágeis que degradariam severamente as propriedades mecânicas do produto final.

Remover Elementos Indesejáveis

Um ambiente de vácuo remove eficazmente as impurezas. Metais voláteis de baixo ponto de fusão e gases dissolvidos (como o hidrogénio) são extraídos do metal fundido, um processo conhecido como desgaseificação. Isto purifica a liga a um grau não possível com métodos convencionais.

Permitir o Controlo Preciso da Liga

O ambiente limpo permite o controlo preciso da composição química de uma liga. Elementos altamente reativos, como alumínio e titânio, podem ser adicionados com perda mínima. Isto permite a criação de "superligas" com propriedades específicas e repetíveis para aplicações exigentes.

O Processo de Fusão por Indução a Vácuo (VIM) Explicado

Embora a sua pergunta fosse sobre fusão por arco, o processo mais comum para este fim é a Fusão por Indução a Vácuo. Os princípios de controlo ambiental são idênticos.

O Forno e o Princípio Central

O processo VIM ocorre numa câmara de aço hermética e arrefecida a água. Dentro desta câmara, encontra-se um cadinho, tipicamente revestido com um material refratário, que contém a carga de metal bruto. Uma bobina de indução é enrolada em torno do cadinho, mas não o toca.

Quando uma corrente alternada de alta frequência é passada através da bobina, gera um campo magnético poderoso e flutuante. Este campo induz fortes correntes parasitas elétricas dentro do próprio metal. A resistência natural do metal a estas correntes gera calor intenso, fazendo com que derreta de dentro para fora.

As Fases de Fusão e Refinação

Primeiro, o metal bruto é carregado no cadinho e a câmara é selada. Bombas potentes criam um vácuo profundo, removendo o ar.

À medida que a energia é enviada para a bobina de indução, o metal começa a derreter. O campo eletromagnético também cria uma ação de agitação natural na piscina de metal fundido, o que ajuda a garantir uma temperatura e composição química uniformes.

Uma vez que o metal está totalmente fundido, o processo entra num período de refinação. A combinação de alta temperatura e vácuo permite que as impurezas e os gases dissolvidos borbulhem e sejam removidos pelas bombas de vácuo. Nesta fase, as adições finais de liga podem ser feitas com alta precisão.

A Fase de Vazamento

Após a refinação, o metal fundido é vazado em moldes para criar lingotes ou peças fundidas. Isto também é feito sob vácuo ou numa atmosfera de gás inerte para evitar qualquer recontaminação da liga pura e fundida.

Compreender as Compensações: Arco vs. Indução

Tanto a VAM quanto a VIM alcançam objetivos semelhantes, mas usam métodos de aquecimento diferentes, o que as torna adequadas para aplicações ligeiramente distintas.

Fusão por Arco a Vácuo (VAM)

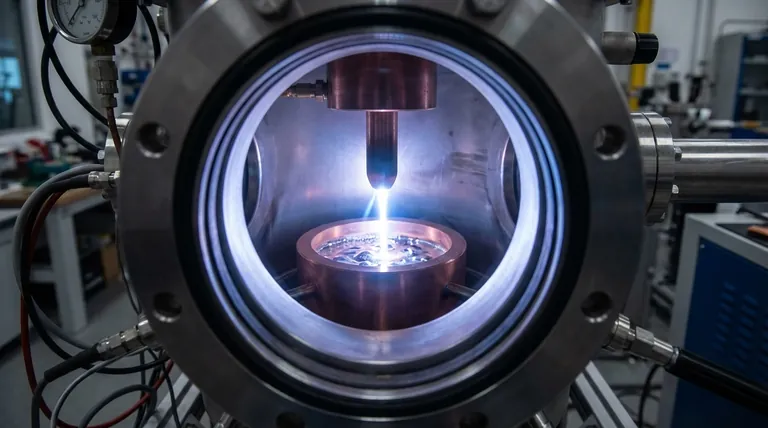

Na VAM, a fonte de calor é um arco elétrico sustentado. Tipicamente, um eletrodo sólido do material de partida é lentamente fundido por um arco estabelecido entre ele e um cadinho de cobre raso e arrefecido a água. À medida que o eletrodo derrete, goteja e solidifica, formando um lingote puro. A VAM é frequentemente usada como uma etapa de refinação secundária para materiais já fundidos num forno VIM.

Fusão por Indução a Vácuo (VIM)

Conforme descrito, a VIM usa um campo eletromagnético sem contacto para gerar calor diretamente dentro do metal. Como a fonte de calor é separada do material, oferece excelente controlo sobre a temperatura e a química, tornando-a um método de fusão primário para um amplo espectro de superligas à base de ferro, níquel e cobalto.

Fazer a Escolha Certa para o Seu Objetivo

A seleção do processo de vácuo certo depende inteiramente dos requisitos do material e do nível de pureza desejado.

- Se o seu foco principal é produzir lotes iniciais de superligas de alta pureza a partir de matérias-primas: A Fusão por Indução a Vácuo (VIM) é o padrão da indústria pelo seu excelente controlo químico e de temperatura.

- Se o seu foco principal é refinar ainda mais um lingote existente para alcançar a máxima limpeza e uma estrutura cristalina específica: A Fusão por Arco a Vácuo (VAM) é frequentemente a etapa secundária preferida para remover inclusões e controlar a solidificação.

Em última análise, o processamento a vácuo é a tecnologia que permite os componentes metálicos mais avançados e fiáveis do mundo.

Tabela Resumo:

| Processo | Método de Aquecimento | Uso Principal | Vantagem Chave |

|---|---|---|---|

| Fusão por Arco a Vácuo (VAM) | Arco elétrico | Refinação secundária, controlo da estrutura cristalina | Remove inclusões, ideal para metais reativos |

| Fusão por Indução a Vácuo (VIM) | Indução eletromagnética | Fusão primária de superligas | Excelente controlo de temperatura e química |

Precisa de metais de alta pureza para as suas aplicações avançadas? A KINTEK especializa-se em equipamentos e consumíveis de laboratório para processos de fusão a vácuo, ajudando-o a alcançar uma pureza e desempenho superiores do material. Contacte-nos hoje para discutir como as nossas soluções podem satisfazer as necessidades específicas do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Fusão por Indução de Arco a Vácuo

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

As pessoas também perguntam

- Qual é a diferença entre forno de indução e forno elétrico? Descubra o Melhor Método de Aquecimento para o Seu Laboratório

- Qual é o processo do forno de indução? Desbloqueie a Fusão Rápida e Limpa de Metais

- Qual é o forno de temperatura mais alta? Fornos de Indução Lideram com Mais de 1800°C

- Quais são as vantagens do CCIM para a desoxigenação do titânio? Obtenha Ultra-Alta Pureza na Fusão de Metais Reativos

- Quais são as limitações da fundição a vácuo? Compreendendo as Trocas para a Fabricação de Alta Pureza

- Qual o valor de usar um Forno de Fusão Laboratorial de Pequena Escala para P&D? Otimize seus Aços Resistentes à Corrosão

- Quais são as principais partes de um forno de indução? Um Guia para os Componentes Centrais

- Como funciona um forno de fusão por indução? Desbloqueie o Poder da Fusão de Metais Sem Contato e Eficiente