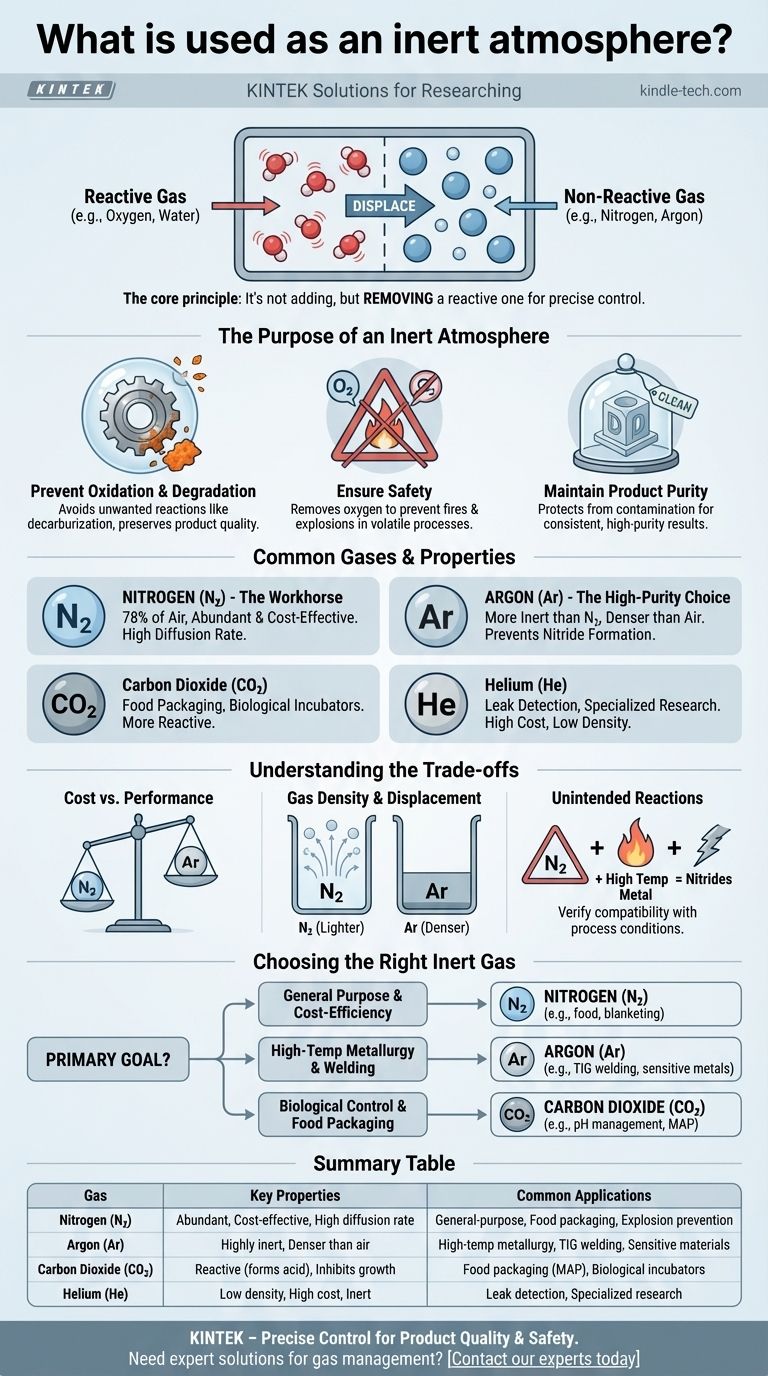

Para uma atmosfera inerte, os gases mais comumente usados são o nitrogênio (N₂) e o argônio (Ar). Esses gases são escolhidos por sua natureza não reativa, o que lhes permite deslocar o oxigênio e a umidade atmosféricos, prevenindo assim reações químicas indesejadas, como a oxidação. Em aplicações industriais ou biológicas específicas, outros gases como dióxido de carbono (CO₂) e hélio (He) também são utilizados.

O princípio central de uma atmosfera inerte não é adicionar um gás especial, mas sim remover um gás reativo. Ao substituir o oxigênio e o vapor de água em um ambiente por um gás não reativo, você obtém controle preciso sobre os processos químicos, garantindo qualidade, segurança e estabilidade do produto.

O Propósito de uma Atmosfera Inerte

Uma atmosfera inerte é um ambiente controlado onde um gás reativo, principalmente o oxigênio, foi substituído por um gás não reativo (inerte). Essa substituição é fundamental para controlar a química de um processo.

Para Prevenir a Oxidação e a Degradação

A razão mais comum para usar uma atmosfera inerte é prevenir a oxidação. O oxigênio é altamente reativo e se combina prontamente com outros materiais, causando degradação.

Em fornos industriais, isso evita reações indesejadas como a decarburização (a perda de teor de carbono em metais), garantindo que o produto final atenda às suas especificações estruturais. Para produtos químicos ou eletrônicos sensíveis, isso previne a deterioração lenta e a falha causadas pela exposição ao oxigênio.

Para Garantir a Segurança

Muitos processos industriais envolvem pós finos, solventes voláteis ou outros materiais inflamáveis. Ao remover o oxigênio — um componente chave do triângulo do fogo — uma atmosfera inerte previne eficazmente incêndios e explosões.

Esta é uma medida de segurança crítica na fabricação de produtos químicos, impressão 3D com pós metálicos e processamento de alimentos em larga escala.

Para Manter a Pureza do Produto

Em processos como sinterização ou prensagem isostática a quente, o objetivo é produzir peças limpas e consistentes. Uma atmosfera inerte protege os materiais da contaminação por gases atmosféricos.

Isso garante que as únicas reações químicas que ocorrem são as pretendidas pelo processo, levando a maior pureza e resultados previsíveis.

Gases Comuns e Suas Propriedades

Embora vários gases sejam quimicamente inertes, a escolha depende da aplicação específica, temperatura e custo.

Nitrogênio (N₂): O Cavalo de Batalha

O nitrogênio é, de longe, o gás mais comum para criar uma atmosfera inerte. Ele compõe cerca de 78% do ar que respiramos, tornando-o abundante e econômico de separar.

Sua eficácia também é aprimorada por uma alta taxa de difusão, que permite que ele purgue rápida e eficientemente gases reativos de uma câmara ou recipiente.

Argônio (Ar): A Escolha de Alta Pureza

O argônio é mais inerte que o nitrogênio. Embora o nitrogênio seja não reativo na maioria das situações, ele pode reagir com certos metais em temperaturas muito altas para formar nitretos.

Quando a não reatividade absoluta é necessária, como na metalurgia de alta temperatura ou em certos tipos de soldagem (TIG), o argônio é a escolha superior. É mais denso que o ar e fornece uma camada de proteção estável e pesada.

Outros Gases Especiais

O dióxido de carbono (CO₂) é às vezes usado, particularmente em embalagens de alimentos (embalagem com atmosfera modificada) e para algumas aplicações biológicas, como incubadoras de células. No entanto, é mais reativo que o nitrogênio ou o argônio e pode se dissolver em água para formar um ácido fraco.

O hélio (He) também é usado em aplicações de nicho, muitas vezes em detecção de vazamentos e pesquisa científica especializada, mas seu alto custo e baixa densidade o tornam menos comum para inertização de uso geral.

Compreendendo as Compensações

A escolha de um gás inerte não é uma decisão única para todos. A principal compensação é entre custo, pureza e compatibilidade com o processo.

Custo vs. Desempenho

O nitrogênio oferece o melhor equilíbrio entre desempenho e custo para mais de 90% das aplicações. O argônio é significativamente mais caro, e seu uso geralmente só se justifica quando se sabe que o nitrogênio é reativo com os materiais envolvidos.

Densidade do Gás e Deslocamento

O argônio é cerca de 40% mais denso que o ar, enquanto o nitrogênio é ligeiramente menos denso. Em um sistema aberto ou semiaberto, o argônio mais pesado pode fornecer uma camada protetora mais estável que é menos facilmente perturbada. O nitrogênio mais leve se dissipará mais rapidamente se o recipiente não estiver selado.

Reações Não Intencionais

É fundamental verificar se o gás "inerte" escolhido é verdadeiramente inerte sob suas condições específicas de processo. Temperaturas e pressões elevadas podem fazer com que até mesmo o nitrogênio se torne reativo com materiais sensíveis como lítio, magnésio ou titânio.

Escolhendo o Gás Inerte Certo para Sua Aplicação

Para fazer a melhor escolha, alinhe as propriedades do gás com seu objetivo operacional principal.

- Se seu foco principal for inertização de uso geral e eficiência de custo: O nitrogênio é quase sempre a escolha correta para aplicações como embalagem de alimentos, blanketamento químico e prevenção de explosões.

- Se seu foco principal for metalurgia de alta temperatura ou soldagem de metais sensíveis: O argônio é o padrão necessário para prevenir a formação indesejada de nitretos e garantir a mais alta qualidade de soldas e propriedades do material.

- Se seu foco principal for controlar um ambiente biológico ou embalar certos alimentos: O dióxido de carbono, muitas vezes em mistura com nitrogênio, pode ser necessário para gerenciar os níveis de pH ou inibir o crescimento microbiano.

Em última análise, selecionar o gás certo permite que você controle com precisão seu ambiente químico e alcance resultados consistentes, seguros e de alta qualidade.

Tabela Resumo:

| Gás | Propriedades Chave | Aplicações Comuns |

|---|---|---|

| Nitrogênio (N₂) | Abundante, econômico, alta taxa de difusão | Inertização de uso geral, embalagem de alimentos, prevenção de explosões |

| Argônio (Ar) | Altamente inerte, mais denso que o ar, previne a formação de nitretos | Metalurgia de alta temperatura, soldagem TIG, materiais sensíveis |

| Dióxido de Carbono (CO₂) | Reativo (forma ácido fraco), inibe o crescimento microbiano | Embalagem de alimentos (MAP), incubadoras biológicas |

| Hélio (He) | Baixa densidade, alto custo, inerte | Detecção de vazamentos, pesquisa especializada |

Precisa controlar com precisão o ambiente do seu processo? A atmosfera inerte correta é fundamental para a qualidade do produto, segurança e consistência. A KINTEK é especializada em equipamentos de laboratório e consumíveis, atendendo às necessidades laboratoriais com soluções especializadas para gerenciamento de gases e controle de processos.

Entre em contato com nossos especialistas hoje mesmo para discutir como podemos ajudá-lo a selecionar a solução de gás inerte ideal para sua aplicação específica.

Guia Visual

Produtos relacionados

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Quais gases são usados em atmosferas inertes? Escolha o Gás Certo para Ambientes Não Reativos

- Por que o nitrogênio é usado em fornos? Um escudo econômico para processos de alta temperatura

- O gás nitrogênio pode ser aquecido? Aproveite o Calor Inerte para Precisão e Segurança

- Qual é um exemplo de atmosfera inerte? Descubra o Melhor Gás para o Seu Processo

- Como você cria uma atmosfera inerte? Domine Processos Seguros e Puros com Inertização