Em sua essência, o compounding de rosca dupla é um processo de fabricação sofisticado usado para fundir e misturar intensamente polímeros com uma ampla gama de aditivos, como cargas, reforços e corantes. Esse processo ocorre dentro de uma máquina especializada chamada extrusora de rosca dupla (TSE), que usa duas roscas interligadas e co-rotativas para criar novos compostos plásticos com propriedades personalizadas.

O compounding de rosca dupla não é apenas uma mistura simples. É uma plataforma altamente projetada e versátil que oferece controle preciso sobre a temperatura, cisalhamento e tempo de residência, permitindo a criação de materiais complexos e de alto desempenho que seriam impossíveis de produzir com métodos mais simples.

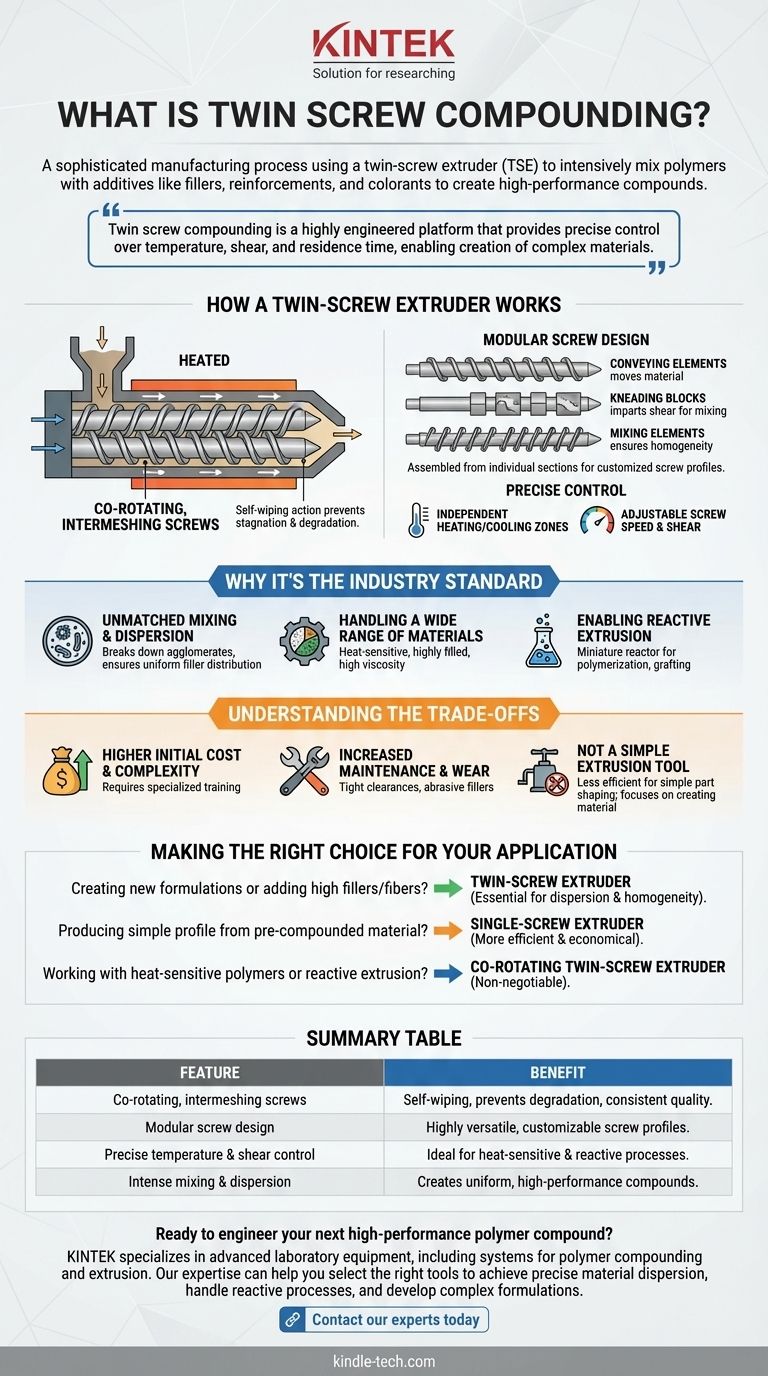

Como Funciona uma Extrusora de Rosca Dupla

A magia do compounding de rosca dupla reside no design da própria extrusora. Diferentemente de uma extrusora de rosca simples, que atua principalmente como uma bomba, o sistema de rosca dupla é um misturador altamente ativo e configurável.

As Duas Rosca Interligadas

O sistema é construído em torno de duas roscas que são posicionadas lado a lado dentro de um cilindro aquecido. Elas giram na mesma direção (co-rotativas) e são projetadas para se interligarem umas às outras.

Essa geometria de interligação cria uma ação de autolimpeza. À medida que as roscas giram, a fileira de uma rosca limpa o canal da outra, impedindo que o material estagne, queime ou se degrade. Isso é fundamental para a estabilidade do processo e a qualidade do produto.

Design Modular da Rosca: A Chave para a Versatilidade

As roscas não são peças únicas e contínuas. Em vez disso, elas são montadas a partir de uma série de seções individuais chamadas elementos de rosca, que são deslizados em um eixo estriado.

Cada elemento tem uma função específica. Elementos de transporte movem o material para frente, blocos de amassamento (kneading blocks) aplicam cisalhamento intenso para mistura e dispersão, e elementos de mistura garantem que a massa fundida final seja homogênea.

Ao organizar esses elementos em uma sequência específica, um engenheiro pode projetar um perfil de rosca perfeitamente otimizado para um sistema polimérico específico e o resultado desejado. Essa modularidade é o que torna a TSE tão incrivelmente versátil.

Controle Preciso Sobre o Processo

A TSE oferece aos operadores várias alavancas para controlar a transformação do material. O cilindro é dividido em várias zonas independentes de aquecimento e resfriamento, permitindo um perfil de temperatura preciso ao longo do comprimento do processo.

Combinada com a capacidade de ajustar a velocidade da rosca, isso oferece aos operadores um controle incomparável sobre a quantidade de energia e cisalhamento aplicada ao material em cada estágio.

Por Que É o Padrão da Indústria

As capacidades exclusivas da TSE a tornam a escolha preferida para quase todas as aplicações exigentes de compounding de polímeros.

Mistura e Dispersão Incomparáveis

O cisalhamento intenso gerado nas zonas de amassamento é altamente eficaz na quebra de aglomerados de cargas (como negro de fumo ou talco) e em garantir que as fibras (como vidro ou carbono) sejam dispersas de forma completa e uniforme em toda a matriz polimérica. Isso se traduz diretamente em propriedades mecânicas e desempenho aprimorados.

Processamento de uma Ampla Gama de Materiais

O transporte positivo e a ação de autolimpeza tornam a TSE ideal para processar materiais difíceis, incluindo polímeros sensíveis ao calor, compostos altamente carregados e materiais com viscosidade muito alta.

Viabilizando a Extrusão Reativa

A extrusora pode ser usada como um reator químico contínuo em miniatura. Ao injetar líquidos ou adicionar agentes reativos, processos como polimerização, enxertia ou degradação controlada podem ser realizados diretamente dentro da máquina, criando materiais exclusivos e de alto valor.

Entendendo as Compensações (Trade-offs)

Embora poderosa, a extrusora de rosca dupla não é uma solução universal. Sua sofisticação traz desafios específicos que devem ser considerados.

Custo Inicial Mais Alto e Complexidade

As extrusoras de rosca dupla são significativamente mais caras e mecanicamente complexas do que suas contrapartes de rosca simples. Operá-las de forma eficaz requer um nível mais alto de treinamento e conhecimento do processo.

Manutenção e Desgaste Aumentados

As folgas apertadas entre as roscas e o cilindro (muitas vezes inferiores a um milímetro) são cruciais para o desempenho, mas também tornam o sistema suscetível ao desgaste, especialmente ao processar cargas abrasivas. O monitoramento regular e a substituição de elementos desgastados são custos de manutenção essenciais.

Não é uma Ferramenta Simples de Extrusão

Uma TSE é um compounder excepcional, mas uma bomba menos eficiente. Para a fabricação simples e de alto volume de uma peça acabada, como um tubo ou chapa a partir de um pellet pré-fabricado, uma extrusora de rosca simples é quase sempre a escolha mais econômica. A TSE serve para criar o material, não apenas para moldá-lo.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da tecnologia correta depende inteiramente do seu objetivo final.

- Se o seu foco principal é criar novas formulações de materiais ou adicionar altos níveis de cargas/fibras: Uma extrusora de rosca dupla é a ferramenta essencial para alcançar a dispersão e homogeneidade necessárias.

- Se o seu foco principal é produzir um perfil simples (tubo, chapa, filme) a partir de uma matéria-prima pré-composta: Uma extrusora de rosca simples é a escolha mais eficiente e econômica para o trabalho.

- Se o seu foco principal é trabalhar com polímeros sensíveis ao calor ou realizar extrusão reativa: O controle superior e o design de autolimpeza de uma extrusora de rosca dupla co-rotativa são inegociáveis.

Em última análise, dominar o compounding de rosca dupla permite que você vá além do simples processamento de plásticos e comece a projetar materiais com precisão.

Tabela Resumo:

| Característica | Benefício |

|---|---|

| Roscas co-rotativas e interligadas | Ação de autolimpeza evita a degradação do material e garante qualidade consistente. |

| Design modular da rosca | Altamente versátil; os perfis de rosca podem ser personalizados para materiais e resultados específicos. |

| Controle preciso de temperatura e cisalhamento | Ideal para polímeros sensíveis ao calor e processos de extrusão reativa. |

| Mistura e dispersão intensas | Cria compostos uniformes e de alto desempenho com propriedades mecânicas superiores. |

Pronto para projetar seu próximo composto polimérico de alto desempenho?

A KINTEK é especializada em equipamentos laboratoriais avançados, incluindo sistemas para compounding e extrusão de polímeros. Nossa experiência pode ajudá-lo a selecionar as ferramentas certas para alcançar a dispersão precisa do material, lidar com processos reativos e desenvolver formulações complexas.

Fale com nossos especialistas hoje mesmo para discutir como podemos apoiar as necessidades de compounding e desenvolvimento de materiais do seu laboratório.

Guia Visual

Produtos relacionados

- Peneiras de Teste de Laboratório e Máquinas de Peneiramento

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Molde de Prensagem Anti-Rachadura para Uso em Laboratório

- Esterilizador de Laboratório Autoclave de Pressão Vertical a Vapor para Display de Cristal Líquido Tipo Automático

As pessoas também perguntam

- Qual é o propósito principal do uso de peneiras padrão? Domine a uniformidade das partículas para a preparação de catalisadores de alta qualidade

- Quais são as especificações para peneiras de teste? Um Guia para Padrões ASTM & ISO para Análise Precisa de Partículas

- Qual é o papel das peneiras padrão na preparação de sucata de ouro para estudos de cinética de lixiviação?

- Quais são os fatores que afetam o desempenho e a eficiência da peneiração? Otimize o Seu Processo de Separação de Partículas

- Por que um agitador de peneira vibratória de precisão é essencial para a pesquisa de lixiviação de metais? Otimize sua análise de tamanho de partícula