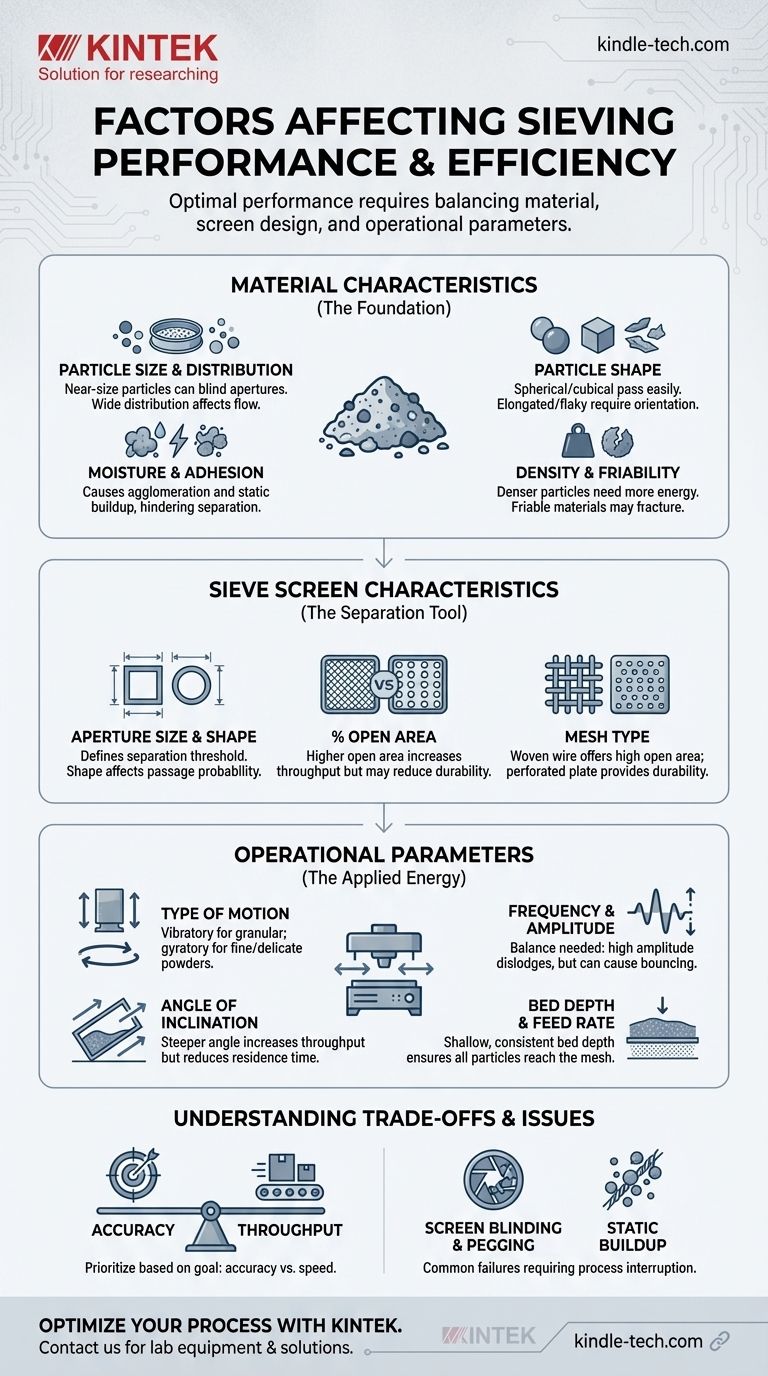

Atingir o desempenho ideal de peneiração é uma questão de controlar a interação entre três elementos centrais: as propriedades físicas do material que está sendo separado, o design da tela da peneira em si e os parâmetros operacionais da máquina de peneiração. O princípio fundamental é criar movimento relativo entre as partículas e a peneira, mas a eficiência depende de como esses fatores são equilibrados para maximizar a probabilidade de partículas de tamanho correto passarem pelas aberturas da malha.

A eficiência da peneiração não é determinada por uma única configuração, mas por um sistema dinâmico. A verdadeira otimização vem da compreensão de como a natureza do material, a geometria da tela e a energia fornecida pela máquina interagem para facilitar ou impedir a separação das partículas.

Características do Material: A Fundação da Peneiração

As propriedades do material que você está tentando separar são as variáveis mais críticas e, muitas vezes, menos controláveis. Elas ditam a abordagem que você deve adotar para todos os outros parâmetros.

Tamanho e Distribuição das Partículas

A faixa de tamanhos de partículas em sua amostra, conhecida como sua distribuição, afeta diretamente o desempenho. Uma amostra com alta concentração de partículas muito próximas ao tamanho da abertura (partículas de tamanho próximo) é muito mais difícil de peneirar com eficiência.

Essas partículas de tamanho próximo tendem a bloquear ou "cegar" as aberturas, reduzindo a área livre disponível para outras partículas passarem.

Formato da Partícula

O formato das partículas afeta significativamente sua capacidade de passar pela malha da peneira. Partículas esféricas ou cúbicas têm uma probabilidade muito maior de passar por uma abertura do que partículas alongadas, planas ou irregulares.

Partículas em forma de agulha ou escamosas podem passar apenas se estiverem orientadas corretamente, exigindo mais tempo de residência na tela para alcançar a separação adequada.

Conteúdo de Umidade e Adesão

O excesso de umidade é a principal causa de mau desempenho da peneiração. Faz com que as partículas finas se aglomerem ou grudem umas nas outras, formando aglomerados maiores que não conseguem passar pela malha.

Da mesma forma, a eletricidade estática pode fazer com que pós finos e secos adiram aos fios e à estrutura da peneira, impedindo a separação eficaz.

Densidade e Friabilidade do Material

Partículas mais pesadas e densas respondem de maneira diferente à vibração do que as mais leves e podem exigir mais energia para serem devidamente estratificadas.

A friabilidade, ou a tendência de um material se desintegrar em pedaços menores, também é uma preocupação. Uma ação de peneiração excessivamente agressiva pode fraturar partículas quebradiças, alterando a distribuição do tamanho das partículas e corrompendo seus resultados.

Características da Tela da Peneira: A Ferramenta de Separação

O design físico da sua tela de peneira é a ferramenta que realiza a separação. Suas especificações devem ser compatíveis tanto com o material quanto com o resultado desejado.

Tamanho e Formato da Abertura

Esta é a característica mais fundamental, definindo o limiar de tamanho para a separação. A precisão dessas aberturas é crucial para aplicações de controle de qualidade.

Embora as aberturas quadradas sejam as mais comuns, existem outros formatos para aplicações específicas. O essencial é a consistência em toda a superfície da tela.

Porcentagem de Área Aberta

Refere-se à proporção da superfície da tela que é buracos em relação ao fio ou material sólido. Uma porcentagem maior de área aberta permite maior capacidade e maior vazão.

No entanto, uma área aberta maior, geralmente alcançada com fios mais finos, pode ter um custo em termos de durabilidade e longevidade da tela.

Tipo de Malha (Tecida vs. Perfurada)

A malha de arame tecida é o padrão para a maioria das peneirações laboratoriais e industriais, oferecendo uma grande área aberta. As peneiras de chapa perfurada têm furos redondos ou quadrados perfurados em uma chapa sólida, oferecendo durabilidade superior para materiais abrasivos, mas com uma área aberta menor.

Parâmetros Operacionais: A Energia Aplicada

A forma como você opera o equipamento de peneiração determina a energia e o movimento aplicados ao material. É aqui que você tem o controle mais direto para otimizar o processo.

Tipo de Movimento

A referência a "movimento vertical ou horizontal" aponta para diferentes ações de peneiração. O movimento vibratório (batidas verticais e agitação horizontal) é comum para materiais granulares. O movimento giratório (um movimento circular no plano horizontal) é mais suave e frequentemente usado para pós finos ou delicados para evitar quebras.

Frequência e Amplitude

Frequência é a velocidade da vibração, enquanto amplitude é a intensidade ou distância do movimento. Um equilíbrio é crucial.

Alta amplitude ajuda a desalojar partículas presas, mas pode fazer com que o material fino salte muito alto, reduzindo suas chances de encontrar uma abertura. Baixa amplitude pode não fornecer energia suficiente para estratificar o leito de material.

Ângulo de Inclinação

Para processos de peneiração contínua, o ângulo do deck da tela afeta a rapidez com que o material viaja sobre ele. Um ângulo mais acentuado aumenta a vazão, mas reduz o tempo de residência, potencialmente diminuindo a precisão da separação.

Profundidade do Leito e Taxa de Alimentação

A quantidade de material na peneira a qualquer momento é a profundidade do leito. Se for muito profunda, as partículas no topo nunca terão a chance de alcançar a superfície da tela.

Controlar a taxa de alimentação para manter uma profundidade de leito rasa e consistente é uma das maneiras mais eficazes de garantir que cada partícula seja desafiada pelas aberturas da tela, maximizando a eficiência.

Compreendendo as Compensações e Problemas Comuns

A peneiração perfeita é um ideal. Na prática, você deve gerenciar um conjunto de prioridades concorrentes e problemas comuns.

Precisão vs. Vazão (Throughput)

Esta é a compensação mais fundamental. Alcançar uma separação muito precisa e exata requer mais tempo na tela e uma taxa de alimentação mais baixa. Buscar a vazão máxima (toneladas por hora) quase sempre envolve um sacrifício na eficiência da separação.

Cegamento e Entupimento da Tela (Pegging)

Estes são os dois modos principais de falha da tela. O cegamento (blinding) ocorre quando partículas de tamanho próximo ficam presas nas aberturas, bloqueando-as. O entupimento (pegging) ocorre quando uma partícula irregular e maior (como uma lasca) fica presa em uma abertura.

Ambos os fenômenos reduzem drasticamente a área aberta da tela e a eficiência, exigindo interrupção do processo para limpeza.

Acúmulo Estático

Para pós finos e não condutores, a eletricidade estática pode ser um problema significativo. Faz com que as partículas se repelem e grudem nos fios da tela, dificultando severamente o desempenho. Aterrar o equipamento e controlar a umidade podem ajudar a mitigar isso.

Fazendo a Escolha Certa para o Seu Objetivo

Sua estratégia operacional deve ser ditada pelo seu objetivo principal.

- Se o seu foco principal é maximizar a precisão para controle de qualidade: Priorize uma taxa de alimentação mais baixa, selecione o tipo de movimento certo para o seu material e realize verificações regulares de cegamento da tela.

- Se o seu foco principal é maximizar a vazão para produção: Otimize para uma porcentagem maior de área aberta na sua tela e ajuste o ângulo e a vibração da tela para mover o material rapidamente, mantendo uma separação aceitável.

- Se o seu foco principal é solucionar problemas de separação deficiente: Comece examinando o material em busca de umidade excessiva ou estática, depois verifique o cegamento da tela e, finalmente, experimente ajustar a amplitude e a frequência da máquina.

Ao avaliar sistematicamente esses fatores, você pode passar de uma abordagem de força bruta para um processo de separação controlado e altamente eficiente.

Tabela de Resumo:

| Categoria do Fator | Considerações Chave |

|---|---|

| Características do Material | Tamanho e formato das partículas, teor de umidade, adesão, densidade, friabilidade |

| Design da Tela da Peneira | Tamanho e formato da abertura, porcentagem de área aberta, tipo de malha (tecida vs. perfurada) |

| Parâmetros Operacionais | Tipo de movimento, frequência e amplitude, ângulo de inclinação, profundidade do leito e taxa de alimentação |

Com dificuldades em resultados de peneiração inconsistentes ou baixa vazão? Os especialistas da KINTEK estão aqui para ajudar. Somos especializados em equipamentos e consumíveis de laboratório, fornecendo soluções adaptadas às suas necessidades laboratoriais específicas — seja para controle de qualidade preciso ou produção de alto volume. Deixe-nos ajudá-lo a selecionar as peneiras certas e otimizar seu processo para máxima precisão e eficiência. Entre em contato com a KINTEL hoje para uma consulta!

Guia Visual

Produtos relacionados

- Peneiras de Teste de Laboratório e Máquinas de Peneiramento

- Máquina de Peneira Vibratória de Laboratório Peneira Vibratória por Batida

- Moinho de Tambor Horizontal de Laboratório

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- Moinho de Bolas Vibratório de Alta Energia para Laboratório Tipo Tanque Único

As pessoas também perguntam

- Como um agitador de peneira vibratória é usado na análise do tamanho de partícula de pós de ligas mecânicas? Guia de Especialista

- Qual é o propósito principal do uso de peneiras padrão? Domine a uniformidade das partículas para a preparação de catalisadores de alta qualidade

- Por que a análise granulométrica é importante? Garanta Qualidade e Desempenho Consistentes dos Seus Materiais

- Qual é a função principal de um agitador de peneira mecânica para análise de biomassa? Otimizar a Distribuição do Tamanho das Partículas

- Quais são as especificações para peneiras de teste? Um Guia para Padrões ASTM & ISO para Análise Precisa de Partículas