Em sua essência, a sinterização térmica é um processo de fabricação que transforma uma coleção de partículas de pó em um objeto sólido e denso. Isso é alcançado pela aplicação de calor elevado, muitas vezes combinado com pressão, a uma temperatura abaixo do ponto de fusão real do material. Em vez de derreter o material em um líquido, a sinterização incentiva as partículas individuais a se ligarem e se fundirem em nível atômico, criando uma massa forte e coerente.

O conceito crucial a ser compreendido é que a sinterização não é fusão. É um processo de estado sólido onde o calor energiza os átomos, permitindo que eles se difundam através das fronteiras das partículas para eliminar os espaços vazios entre elas, resultando em um produto final mais forte e denso.

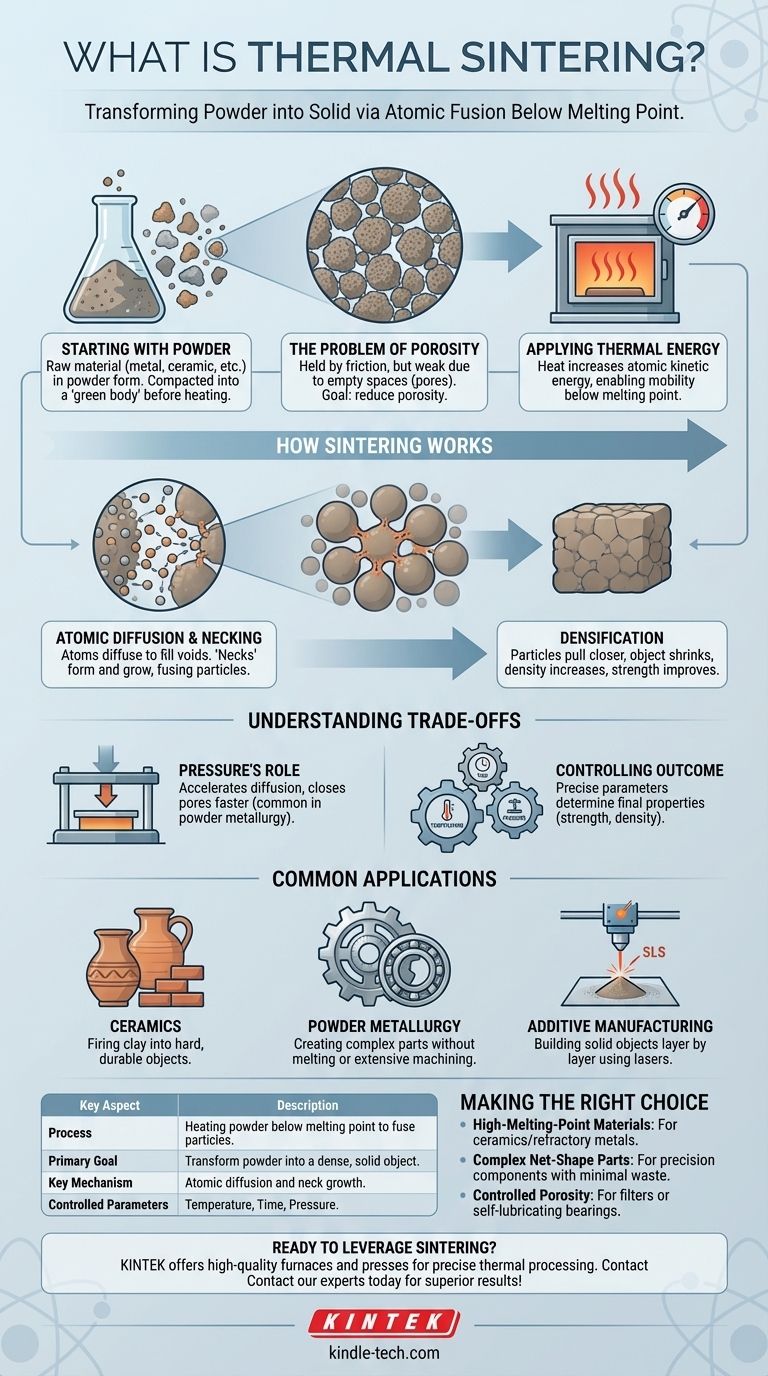

O Objetivo Fundamental: De Pó a Sólido

Começando com um Material em Pó

O processo de sinterização sempre começa com uma matéria-prima em forma de pó. Pode ser um metal, uma cerâmica, um plástico ou um material compósito. O pó inicial é frequentemente compactado em uma forma desejada, conhecida como "corpo verde", antes do aquecimento.

O Problema da Porosidade

Um pó compactado é mantido unido por fricção, mas é mecanicamente fraco devido ao grande número de pequenos espaços vazios, ou poros, entre as partículas. O objetivo principal da sinterização é reduzir ou eliminar significativamente essa porosidade.

Aplicação de Energia Térmica

O calor é o principal catalisador no processo de sinterização. Essa energia térmica aumenta a energia cinética dos átomos dentro das partículas de pó, tornando-os móveis o suficiente para se moverem e formarem novas ligações.

Como a Sinterização Realmente Funciona

Evitando o Ponto de Fusão

É fundamental entender que a temperatura de sinterização é sempre mantida abaixo do ponto de fusão do material. Se o material derretesse, o processo seria fundição, não sinterização. Isso permite a criação de peças a partir de materiais com pontos de fusão excepcionalmente altos.

O Mecanismo: Difusão Atômica

O calor aplicado permite que ocorra a difusão atômica. Os átomos migram do volume das partículas para os pontos de contato entre elas. À medida que os átomos se movem para preencher os vazios, as partículas começam a se fundir.

Formação de Pescoços e Densificação

Os pontos iniciais de fusão entre as partículas são chamados de "pescoços". À medida que o processo de sinterização continua, esses pescoços se alargam, aproximando as partículas. Isso faz com que todo o objeto encolha e sua densidade aumente, resultando em um componente final muito mais forte.

Compreendendo as Compensações

O Papel da Pressão

Embora o calor seja o principal impulsionador, a pressão é frequentemente aplicada para acelerar o processo. A pressão força as partículas a um contato mais próximo, o que aumenta a taxa de difusão atômica e ajuda a fechar os poros de forma mais eficaz. Essa combinação é comum na metalurgia do pó.

Controlando o Resultado

As propriedades finais de uma peça sinterizada — como resistência, dureza e densidade — são controladas diretamente por três parâmetros principais: temperatura, tempo e pressão. O ajuste fino dessas variáveis permite que os engenheiros adaptem com precisão as características do material para uma aplicação específica.

Aplicações Comuns

A sinterização é fundamental em muitas indústrias. É o processo usado para cozer cerâmicas e louças, transformando a argila em um objeto duro e durável. Na metalurgia do pó, é usada para criar peças metálicas complexas, como mancais autolubrificantes e engrenagens, sem a necessidade de fusão ou usinagem extensa. Os processos modernos de fabricação aditiva (impressão 3D), como a Sinterização Seletiva a Laser (SLS), usam um laser para sinterizar camadas de pó, construindo um objeto sólido do zero.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender o propósito central da sinterização ajuda a determinar quando ela é o método de fabricação mais eficaz.

- Se o seu foco principal é trabalhar com materiais de alto ponto de fusão: A sinterização é o processo ideal para criar peças sólidas a partir de cerâmicas ou metais refratários que seriam impraticáveis de fundir e moldar.

- Se o seu foco principal é criar peças complexas de forma líquida (net-shape): A metalurgia do pó usa a sinterização para produzir componentes intrincados com alta precisão, minimizando o desperdício de material e a necessidade de usinagem pós-processamento.

- Se o seu foco principal é controlar a porosidade do material: A sinterização oferece um controle excepcional sobre a densidade final, essencial para criar componentes como filtros ou mancais porosos projetados para reter lubrificante.

Ao dominar o calor e a pressão abaixo do ponto de fusão, a sinterização fornece um método poderoso para transformar pós simples em componentes de engenharia de alto desempenho.

Tabela de Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Processo | Aquecimento do pó abaixo do seu ponto de fusão para fundir as partículas. |

| Objetivo Principal | Transformar material em pó em um objeto sólido e denso. |

| Mecanismo Chave | Difusão atômica e crescimento de pescoços entre as partículas. |

| Aplicações Comuns | Metalurgia do pó, cerâmicas, fabricação aditiva (SLS). |

| Parâmetros Controlados | Temperatura, tempo e pressão. |

Pronto para alavancar a sinterização para as necessidades de processamento de materiais do seu laboratório?

A KINTEK é especializada em fornecer equipamentos de laboratório de alta qualidade, incluindo fornos e prensas essenciais para processos precisos de sinterização térmica. Se você está desenvolvendo novos materiais em metalurgia do pó, avançando em aplicações cerâmicas ou inovando com fabricação aditiva, nossas soluções são projetadas para fornecer o aquecimento e a pressão controlados necessários para resultados superiores.

Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar suas necessidades específicas de sinterização e ajudá-lo a alcançar componentes mais fortes e complexos com maior eficiência.

Guia Visual

Produtos relacionados

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização por Plasma de Faísca Forno SPS

As pessoas também perguntam

- Qual é a principal diferença entre soldagem (soldering) e brasagem (brazing)? Escolha o Método Certo de União de Metais

- Por que um forno de mais de 1000°C é necessário para LLZO/LLTO? Dominando a Sinterização de Alta Temperatura para Eletrólitos Cerâmicos

- Qual a temperatura de queima da porcelana? Um Guia para Ciclos de Queima Dentária de Precisão

- Qual é a vantagem de queimar porcelana a vácuo? Obtenha Restaurações Dentárias Mais Densas, Fortes e Estéticas

- Como o controle preciso de temperatura impacta a sinterização de ligas TiAl? Domine o Desenvolvimento da Microestrutura