Em essência, a evaporação térmica a vácuo é uma técnica de deposição física de vapor (PVD) usada para criar filmes de um material extremamente finos e puros. O processo envolve aquecer um material fonte dentro de uma câmara de alto vácuo até que seus átomos sublimem ou evaporem. Esses átomos gasosos viajam então através do vácuo e se condensam em um substrato mais frio, formando um revestimento sólido e uniforme.

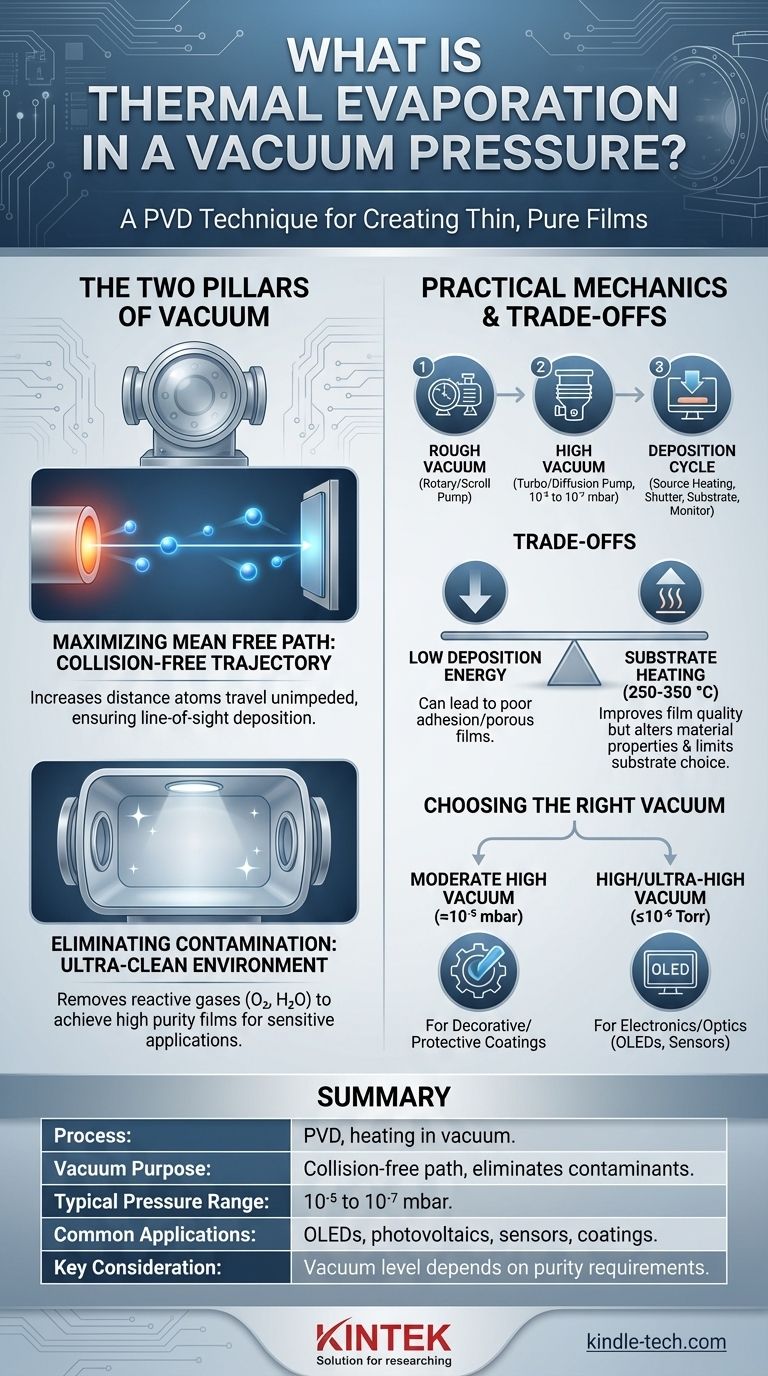

O propósito central do vácuo não é meramente fornecer um espaço vazio, mas controlar ativamente o processo de deposição. Ele serve a duas funções críticas: garante que os átomos evaporados tenham um caminho livre de colisões até o substrato e elimina contaminantes gasosos para garantir a pureza do filme resultante.

Os Dois Pilares do Vácuo na Evaporação Térmica

Para entender por que o vácuo é inegociável, você deve compreender os dois problemas fundamentais que ele resolve: colisões atômicas e contaminação química.

Maximizando o Caminho Livre Médio

O caminho livre médio é a distância média que um átomo pode percorrer antes de colidir com outra partícula.

Na pressão atmosférica normal, essa distância é incrivelmente curta. Um átomo evaporado colidiria com moléculas de ar bilhões de vezes por segundo, espalhando-o e impedindo que ele chegasse ao substrato alvo em linha reta.

Um alto vácuo aumenta drasticamente o caminho livre médio. Ao remover quase todas as moléculas de gás residuais, o vácuo garante que a distância entre as partículas seja muito maior do que a distância da fonte de evaporação até o substrato.

Isso cria uma trajetória de "linha de visão", permitindo que os átomos evaporados viajem sem impedimentos e se depositem uniformemente sobre o substrato.

Eliminando a Contaminação do Filme

A segunda função crítica do vácuo é criar um ambiente ultralimpo.

Gases que consideramos inofensivos na atmosfera, como oxigênio e vapor de água, são contaminantes significativos na escala atômica. Essas moléculas podem ficar presas no filme em crescimento ou reagir quimicamente com ele.

Essa contaminação pode degradar severamente as propriedades elétricas, ópticas ou mecânicas do filme. Para aplicações sensíveis como diodos emissores de luz orgânicos (OLEDs) ou fotovoltaicos, mesmo quantidades vestigiais de oxigênio podem "apagar" o material ativo, destruindo sua função.

Para alcançar alta pureza, a pressão parcial desses gases reativos deve ser reduzida a um nível mínimo, muitas vezes abaixo de 10⁻⁶ Torr.

A Mecânica Prática do Processo

Um sistema de evaporação térmica é uma combinação precisa de tecnologia de vácuo e elementos de aquecimento projetados para deposição controlada.

Atingindo o Vácuo Necessário

Criar o vácuo necessário é um processo de múltiplos estágios. Um sistema geralmente usa uma bomba de palhetas rotativas ou scroll para remover a maior parte do ar da câmara.

Uma vez que esse "vácuo bruto" é alcançado, uma bomba turbomolecular ou de difusão assume para remover as moléculas restantes, reduzindo a pressão da câmara para a faixa de alto vácuo necessária para a deposição, tipicamente entre 10⁻⁵ e 10⁻⁷ mbar.

O Ciclo de Deposição

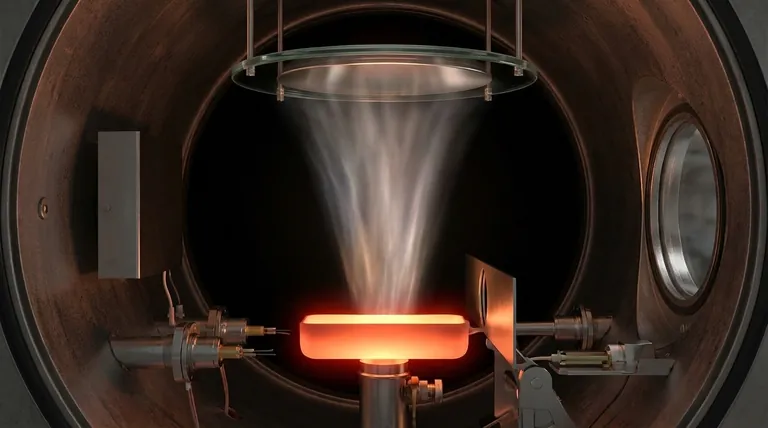

Dentro da câmara, o material fonte é colocado em um cadinho, muitas vezes feito de um material refratário como tungstênio ou molibdênio. Uma alta corrente elétrica é passada pelo cadinho, aquecendo-o até que o material fonte evapore.

Uma obturador (shutter) é tipicamente posicionado entre a fonte e o substrato. Isso permite que o operador estabilize a taxa de evaporação antes de abrir o obturador para iniciar o revestimento do substrato.

A espessura do filme depositado é monitorada em tempo real usando um monitor de filme fino, como um microbalança de cristal de quartzo, que fornece controle preciso sobre a camada final.

Compreendendo as Compensações (Trade-offs)

Embora poderosa, a evaporação térmica não está isenta de limitações. A física do processo introduz compensações específicas que os engenheiros devem gerenciar.

Baixa Energia de Deposição

Os átomos que deixam a fonte aquecida o fazem com energia térmica relativamente baixa. Eles chegam ao substrato sem a alta energia cinética vista em outros processos PVD, como a pulverização catódica (sputtering).

Essa baixa energia pode, às vezes, resultar em um filme com má adesão ou uma microestrutura porosa indesejável.

A Necessidade de Aquecimento do Substrato

Para neutralizar a baixa energia de deposição e melhorar a qualidade do filme, o substrato é frequentemente aquecido a várias centenas de graus Celsius (por exemplo, 250-350 °C).

Essa energia térmica adicionada confere maior mobilidade aos átomos que chegam na superfície do substrato, permitindo que se acomodem em uma estrutura de filme mais densa e estável.

No entanto, esse aquecimento necessário significa que a microestrutura e as propriedades do filme resultante podem ser significativamente diferentes do material a granel que foi evaporado. Também torna o processo inadequado para substratos sensíveis à temperatura.

Fazendo a Escolha Certa para o Seu Objetivo

O nível de vácuo necessário é ditado inteiramente pela pureza e propriedades desejadas do seu filme final.

- Se o seu foco principal for um revestimento metálico simples para fins decorativos ou de proteção: Um alto vácuo moderado (cerca de 10⁻⁵ mbar) é frequentemente suficiente para garantir boa adesão e cobertura.

- Se o seu foco principal for um filme de alta pureza para eletrônica ou óptica (OLEDs, sensores): Um alto vácuo ou vácuo ultra-alto (10⁻⁶ Torr/mbar ou inferior) é inegociável para evitar contaminação que prejudica o desempenho.

- Se o seu foco principal for controlar a estrutura cristalina ou a densidade do filme: Sua atenção deve estar em equilibrar a pressão do vácuo com o controle preciso da temperatura do substrato e da taxa de deposição.

Em última análise, dominar a evaporação térmica requer tratar o vácuo não como um pano de fundo passivo, mas como a variável primária que controla a pureza e a integridade do seu material depositado.

Tabela de Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Processo | Uma técnica PVD onde um material é aquecido em um vácuo para evaporar e condensar em um substrato. |

| Propósito do Vácuo | Garante um caminho livre de colisões para os átomos e elimina contaminantes para a pureza do filme. |

| Faixa de Pressão Típica | 10⁻⁵ a 10⁻⁷ mbar (Torr). |

| Aplicações Comuns | OLEDs, fotovoltaicos, sensores, revestimentos ópticos e camadas decorativas/metálicas. |

| Consideração Chave | O nível de vácuo é crítico e depende da pureza do filme e da aplicação requeridas. |

Pronto para obter filmes finos precisos e de alta pureza para o seu laboratório?

A evaporação térmica é uma técnica fundamental para a criação dos materiais avançados que impulsionam a tecnologia moderna. A KINTEK é especializada em fornecer os equipamentos de laboratório e consumíveis de alta qualidade que você precisa para dominar este processo, desde sistemas de vácuo robustos até fontes de evaporação duráveis.

Se você está desenvolvendo eletrônicos de próxima geração, componentes ópticos ou revestimentos especializados, nossa experiência garante que você tenha as ferramentas certas para resultados confiáveis e repetíveis.

Fale com nossos especialistas hoje mesmo para discutir suas necessidades específicas de evaporação térmica e descobrir como a KINTEK pode apoiar seus objetivos de pesquisa e produção.

Guia Visual

Produtos relacionados

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

- Revestimento por Evaporação de Feixe de Elétrons Cadinho Condutor de Nitreto de Boro Cadinho BN

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

- Barco de Evaporação de Tungstênio para Deposição de Filmes Finos

As pessoas também perguntam

- Como o tempo de depoimento é calculado? Dominando o Relógio para Vantagem Legal Estratégica

- Qual é o propósito da evaporação a vácuo? Purificar Água ou Criar Revestimentos de Alta Pureza

- O que é a técnica de evaporação térmica? Um guia para deposição de filmes finos para o seu laboratório

- Qual é o barco (suporte) mais usado na evaporação térmica e qual material é escolhido para a deposição de alta pureza?

- O que é material de evaporação? A chave para a deposição de filmes finos de precisão