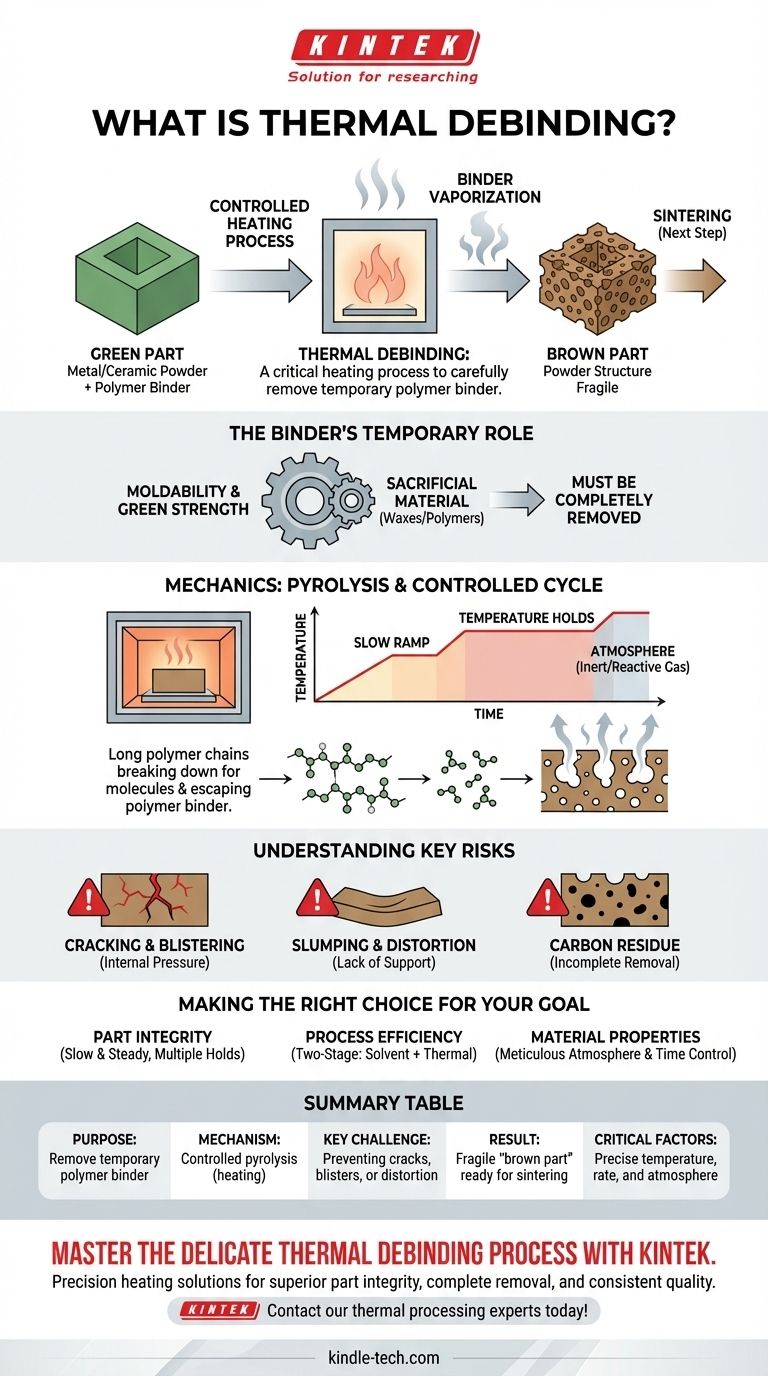

Em suma, o desligamento térmico é um processo de aquecimento crítico usado na metalurgia do pó e na fabricação de cerâmica para remover cuidadosamente um "ligante" polimérico temporário de um componente moldado. Esta queima controlada purifica a peça, deixando para trás uma estrutura frágil apenas do pó primário (como metal ou cerâmica) que está pronta para a etapa final de sinterização em alta temperatura.

O principal desafio do desligamento térmico não é simplesmente aplicar calor, mas controlar precisamente a temperatura e a atmosfera para vaporizar o ligante sem fazer com que a peça rache, inche ou distorça.

Por que o Desligamento é uma Etapa Necessária

Para entender o desligamento térmico, você deve primeiro entender por que um ligante é usado. Processos como a Moldagem por Injeção de Metal (MIM) dependem de um andaime temporário para criar formas complexas.

De "Peça Verde" a "Peça Marrom"

Um componente recém-moldado é chamado de "peça verde". Consiste em pó de metal ou cerâmica mantido junto por um sistema de ligante polimérico. Possui a forma correta, mas nenhuma das propriedades finais do material.

Após a remoção do ligante através do desligamento, o componente é conhecido como "peça marrom". Agora é extremamente frágil e poroso, essencialmente um esqueleto de pó frouxamente unido do objeto final.

O Papel Temporário do Ligante

O ligante é a cola. É um material sacrificial, tipicamente uma mistura de ceras e polímeros, que fornece a fluidez necessária para injetar o pó em um molde e confere à peça verde sua resistência inicial ao manuseio. Uma vez que cumpriu esse propósito, deve ser completamente removido.

A Mecânica do Desligamento Térmico

O desligamento térmico é um processo de decomposição controlada. É frequentemente a etapa mais demorada e delicada de todo o processo de fabricação.

O Mecanismo Principal: Pirólise

O princípio fundamental é a pirólise. À medida que a peça é lentamente aquecida em um forno, as longas cadeias poliméricas do ligante se decompõem em moléculas menores e mais leves.

Essas moléculas menores se transformam em gás, que pode então permear a estrutura porosa da peça e ser arrastado pela atmosfera do forno.

A Importância de um Ciclo Controlado

Este processo não pode ser apressado. A temperatura é aumentada muito lentamente, muitas vezes com "paradas" específicas em vários patamares de temperatura. Cada patamar visa a decomposição de um componente diferente dentro do sistema de ligante.

Uma taxa lenta garante que o vapor do ligante seja gerado gradualmente, permitindo que ele escape sem acumular pressão interna que danificaria a peça.

A Atmosfera do Forno

A atmosfera dentro do forno é crítica. Pode ser um gás inerte (como nitrogênio ou argônio) para evitar a oxidação do pó metálico.

Em alguns casos, como observado na documentação do processo, um gás reativo é usado. Este gás pode iniciar uma reação química que ajuda a degradar o ligante de forma mais eficiente em temperaturas mais baixas, convertendo-o em componentes mais fáceis de evaporar e remover.

Compreendendo os Principais Riscos

O desligamento térmico inadequado é uma fonte primária de defeitos que não podem ser corrigidos em etapas posteriores.

Rachaduras e Bolhas

Se o aquecimento for muito rápido, o ligante vaporiza mais rápido do que pode escapar. Isso acumula uma imensa pressão interna, levando a bolhas superficiais, vazios internos ou rachaduras catastróficas da peça.

Ceder e Distorção

A peça marrom tem muito pouca resistência antes de ser sinterizada. Se o ciclo de aquecimento não for projetado corretamente ou a peça não for adequadamente suportada, ela pode ceder, empenar ou distorcer sob seu próprio peso.

Resíduo de Carbono

A remoção incompleta do ligante pode deixar um resíduo de carbono. Este carbono residual pode interferir no processo de sinterização final, levando a fragilidade, baixa densidade e propriedades de material finais inaceitáveis.

Fazendo a Escolha Certa para o Seu Objetivo

O projeto de um ciclo de desligamento térmico é um equilíbrio entre a velocidade do processo e a qualidade da peça.

- Se o seu foco principal é a integridade da peça: Priorize uma taxa de aquecimento lenta e conservadora com várias paradas de temperatura para garantir que o vapor do ligante possa escapar sem acumular pressão interna prejudicial.

- Se o seu foco principal é a eficiência do processo: Considere um processo de duas etapas, usando primeiro o desligamento por solvente para remover uma grande parte do ligante antes de um ciclo térmico mais curto e rápido para remover o restante.

- Se o seu foco principal são as propriedades finais do material: Controle meticulosamente a atmosfera do forno para evitar a oxidação e garantir que o ciclo seja longo o suficiente para a remoção completa do ligante, evitando o carbono residual.

Em última análise, dominar a etapa de desligamento térmico é a chave para converter com sucesso uma forma moldada em um componente final denso e de alto desempenho.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Propósito | Remover o ligante polimérico temporário de uma "peça verde" moldada. |

| Mecanismo | Pirólise controlada (aquecimento) para vaporizar o ligante. |

| Principal Desafio | Remover o ligante sem causar rachaduras, bolhas ou distorção. |

| Resultado | Uma "peça marrom" frágil pronta para a sinterização final. |

| Fatores Críticos | Controle preciso de temperatura, taxa de aquecimento e atmosfera do forno. |

Domine o delicado processo de desligamento térmico com a KINTEK.

O aquecimento de precisão é fundamental para converter com sucesso suas peças moldadas em componentes de alto desempenho. A KINTEK é especializada em equipamentos de laboratório e consumíveis necessários para processos térmicos controlados, atendendo às necessidades exigentes de laboratórios em metalurgia do pó e cerâmica.

Podemos fornecer as soluções confiáveis que você precisa para:

- Alcançar a remoção completa do ligante sem defeitos.

- Otimizar seu ciclo para integridade superior da peça e propriedades do material.

- Garantir resultados consistentes e de alta qualidade lote após lote.

Vamos discutir como nossa experiência pode aprimorar seu processo de fabricação. Entre em contato com nossos especialistas em processamento térmico hoje mesmo!

Guia Visual

Produtos relacionados

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Qual é o uso de um forno em laboratório? Desbloqueie a Transformação de Materiais para Sua Pesquisa

- Qual é o uso do forno mufla de alta temperatura? Obtenha processamento térmico puro e livre de contaminação

- Qual é a utilidade de um forno mufla elétrico? Obtenha Processamento Puro e de Alta Temperatura

- Para que serve um forno mufla vertical? Alcance Estabilidade Superior e Aquecimento Uniforme

- O que é o processo de desmoldagem térmica? Um Guia para a Remoção Segura de Aglutinantes para MIM e Cerâmicas