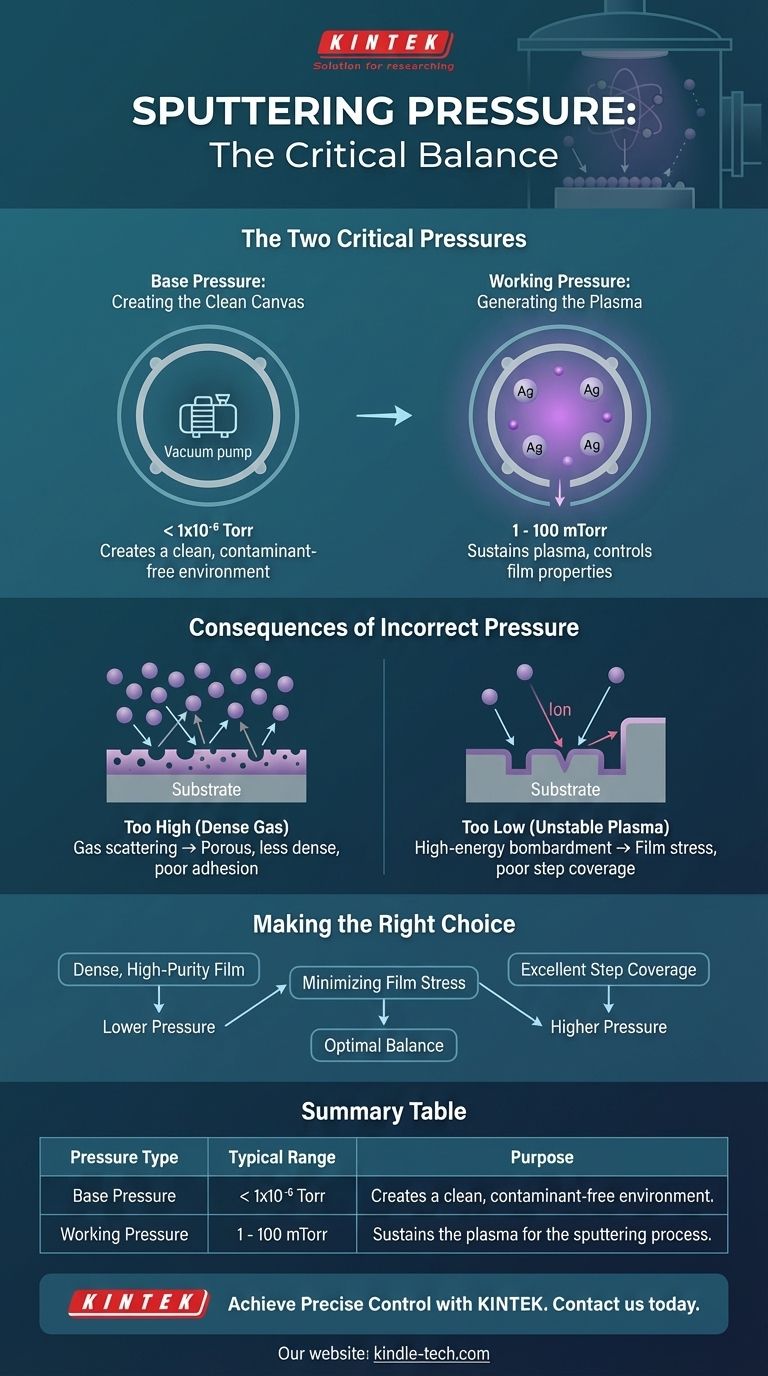

Para ser preciso, o processo de sputtering opera sob duas pressões distintas. Primeiro, a câmara de vácuo é bombeada até uma baixa pressão de base, tipicamente abaixo de 1x10⁻⁶ Torr, para criar um ambiente limpo. Em seguida, um gás de trabalho como o argônio é introduzido, elevando a pressão para uma pressão de trabalho mais alta, muitas vezes na faixa de 1 a 100 mTorr, o que é necessário para gerar o plasma para o próprio sputtering.

O princípio central a ser compreendido é que a pressão de sputtering não é um número único, mas uma sequência cuidadosamente controlada. Uma pressão de base muito baixa garante a pureza do filme, enquanto uma pressão de trabalho específica e mais alta dita a qualidade e as características do filme depositado.

As Duas Pressões Críticas no Sputtering

A deposição de sputtering bem-sucedida depende fundamentalmente do gerenciamento de dois regimes de pressão diferentes dentro da câmara de processo. Cada um serve a um propósito distinto e crítico.

Pressão de Base: Criando a Tela Limpa

O primeiro passo é atingir um vácuo alto, referido como pressão de base. Isso envolve a remoção do ar ambiente e contaminantes como vapor de água e oxigênio da câmara.

Uma baixa pressão de base, muitas vezes abaixo de 1x10⁻⁶ Torr, é essencial para minimizar o risco de impurezas serem incorporadas ao seu filme fino.

Materiais que reagem facilmente com oxigênio ou água podem exigir pressões de base ainda mais baixas para garantir que o filme final tenha a pureza e as características de desempenho desejadas.

Pressão de Trabalho: Gerando o Plasma

Uma vez estabelecido um ambiente limpo, um gás de sputtering (mais comumente argônio) é introduzido na câmara. Isso eleva a pressão para a "pressão de trabalho".

Esta pressão deve ser alta o suficiente para sustentar um plasma estável quando uma tensão é aplicada. O plasma gera os íons energéticos que bombardeiam o material alvo.

A pressão de trabalho precisa é um parâmetro de controle crítico. Ela influencia diretamente a energia dos íons bombardeadores e como os átomos pulverizados viajam do alvo para o substrato, o que, por sua vez, afeta a qualidade do filme final.

As Consequências do Controle Incorreto da Pressão

Controlar a pressão de trabalho é um ato de equilíbrio. O desvio do intervalo ideal para um determinado processo tem consequências diretas nas propriedades do filme depositado.

O Que Acontece se a Pressão Estiver Muito Alta?

Quando a pressão de trabalho está muito alta, o gás de sputtering torna-se muito denso. Os átomos pulverizados do alvo sofrerão mais colisões com as moléculas de gás a caminho do substrato.

Este "espalhamento de gás" reduz a energia dos átomos depositantes, o que pode levar a filmes menos densos, mais porosos e com adesão deficiente.

O Que Acontece se a Pressão Estiver Muito Baixa?

Se a pressão de trabalho for muito baixa, pode ser difícil acender e sustentar um plasma estável.

Além disso, com menos moléculas de gás, há menos colisões para termalizar os átomos pulverizados. Isso pode levar a um bombardeamento de alta energia do substrato, potencialmente causando estresse ou danos ao filme. Também pode resultar em má cobertura de degraus em substratos com topografias complexas.

Fazendo a Escolha Certa para o Seu Filme

Sua pressão de trabalho alvo deve ser selecionada com base nas características desejadas do seu filme final. A escolha é uma troca entre a densidade do filme e a cobertura do substrato.

- Se o seu foco principal for um filme denso e de alta pureza: Uma pressão de trabalho mais baixa é geralmente preferida, pois minimiza o espalhamento de gás e permite que os átomos cheguem ao substrato com maior energia.

- Se o seu foco principal for excelente cobertura de degraus em uma superfície complexa: Uma pressão de trabalho mais alta pode ser necessária para aumentar o espalhamento de gás, o que randomiza o ângulo de chegada dos átomos pulverizados, melhorando a cobertura nas paredes laterais verticais.

- Se o seu foco principal for minimizar o estresse do filme: Você deve encontrar uma pressão ideal que equilibre o bombardeamento energético (em baixas pressões) com a formação de uma microestrutura porosa (em altas pressões).

Em última análise, dominar a pressão de sputtering é fundamental para controlar o resultado do seu processo de deposição.

Tabela Resumo:

| Tipo de Pressão | Faixa Típica | Propósito |

|---|---|---|

| Pressão de Base | < 1x10⁻⁶ Torr | Cria um ambiente limpo e livre de contaminantes na câmara. |

| Pressão de Trabalho | 1 - 100 mTorr | Sustenta o plasma para o processo de sputtering, controlando as propriedades do filme. |

Obtenha controle preciso sobre o seu processo de deposição de filme fino.

A pressão de sputtering correta é fundamental para a pureza, densidade e adesão do filme. Na KINTEK, especializamo-nos em fornecer sistemas de sputtering de alta qualidade e suporte especializado para ajudá-lo a otimizar esses parâmetros para sua aplicação específica. Se você está desenvolvendo semicondutores avançados, revestimentos ópticos ou camadas protetoras, nossa equipe está pronta para ajudar.

Entre em contato conosco hoje para discutir as necessidades de sputtering do seu laboratório e descobrir como nossos equipamentos confiáveis podem aprimorar sua pesquisa e produção.

Entre em contato com nossos especialistas agora!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

As pessoas também perguntam

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo