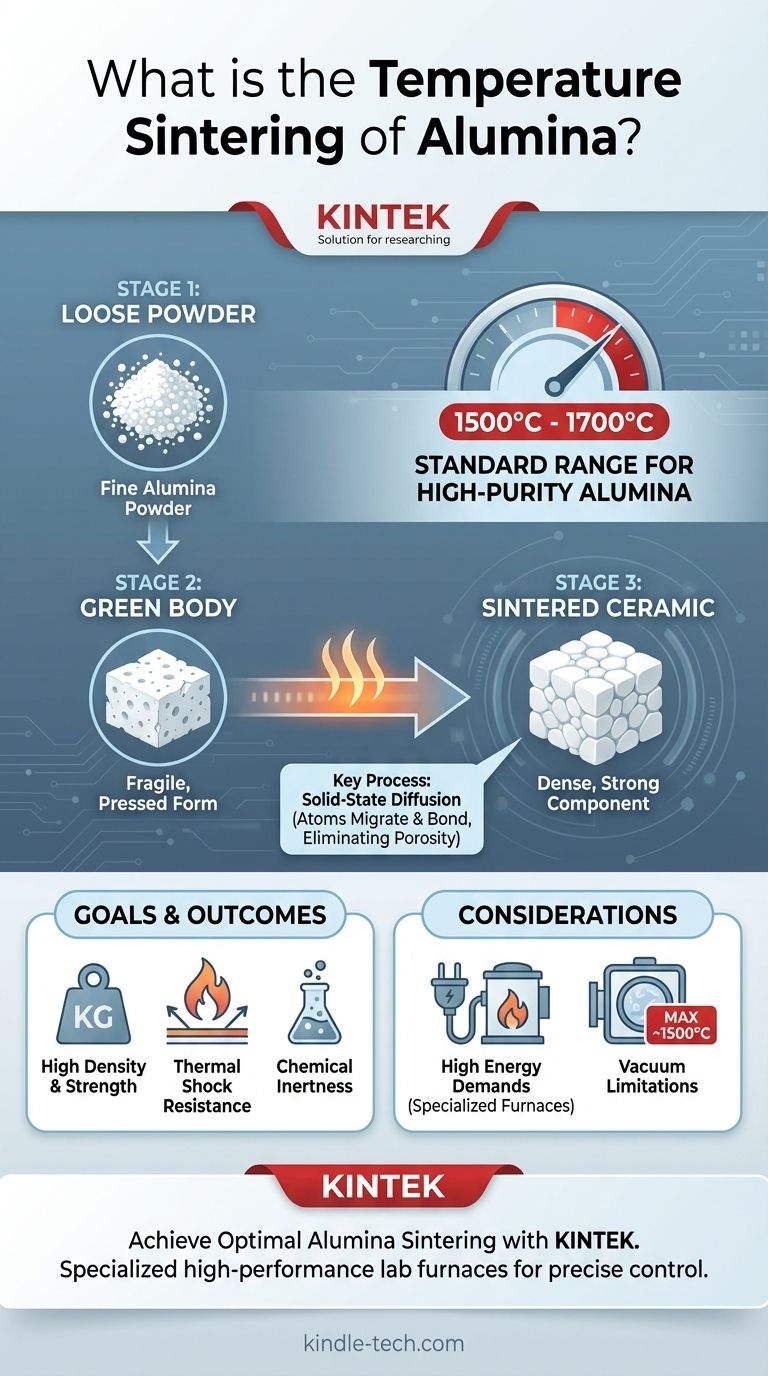

Na prática padrão, a temperatura de sinterização para alumina de alta pureza geralmente se enquadra na faixa de 1500°C a 1700°C. Este processo de alta temperatura é essencial para transformar o pó solto de alumina em um componente cerâmico denso e forte com as propriedades excepcionais pelas quais é conhecido.

Sinterização não é sobre derreter; é um tratamento térmico que usa calor intenso para fundir partículas cerâmicas, eliminando a porosidade e criando um material sólido e durável. Para a alumina, alcançar essa transformação requer temperaturas extremamente altas, o que dita diretamente tanto sua complexidade de fabricação quanto seu desempenho superior em ambientes exigentes.

O Propósito da Sinterização da Alumina

A sinterização é o processo fundamental que confere às cerâmicas de alumina sua resistência e estabilidade. Sem ela, você simplesmente tem um pó compactado sem integridade estrutural.

Do Pó ao Sólido

O ponto de partida para um componente de alumina é um pó fino. Este pó é moldado, muitas vezes por prensagem, em um "corpo verde" que é quebradiço e frágil. A sinterização é a etapa crítica que converte este corpo verde em uma cerâmica dura e densa.

O Papel da Alta Temperatura

O calor fornece a energia para os átomos migrarem entre as partículas individuais de alumina. Este processo, conhecido como difusão no estado sólido, faz com que as partículas se liguem e cresçam juntas, fechando gradualmente os espaços e poros entre elas.

O Objetivo: Densificação Total

O objetivo principal da sinterização é atingir a densidade máxima. Uma peça de alumina totalmente sinterizada tem porosidade interna mínima, o que lhe confere alta resistência mecânica, resistência química e estabilidade térmica.

Definindo a Faixa de Temperatura de Sinterização

A temperatura específica necessária depende de vários fatores, mas existe uma faixa bem estabelecida para materiais de alta pureza.

A Faixa Padrão: 1500°C a 1700°C

Para a maioria das aplicações de alumina de alta pureza, manter o material dentro desta janela de temperatura é necessário para alcançar a densificação total. Este processo ocorre bem abaixo do ponto de fusão da alumina, que é superior a 2000°C.

A Conexão com o Uso Final

A alta temperatura de sinterização está diretamente relacionada à alta temperatura de serviço do produto final. Componentes como tubos de forno de alumina, que são sinterizados nesta faixa, podem então operar de forma confiável em temperaturas de até 1800°C.

Impacto nas Propriedades do Material

Sinterizar a alumina adequadamente dentro desta faixa é o que desbloqueia suas principais características:

- Alta Densidade e Resistência: Minimiza pontos fracos.

- Excelente Resistência ao Choque Térmico: Permite suportar mudanças rápidas de temperatura.

- Resistência a Ácidos e Álcalis: Cria uma superfície não porosa que resiste ao ataque químico.

Considerações Práticas e Compensações

A alta temperatura necessária para sinterizar a alumina tem implicações práticas significativas que devem ser consideradas.

Demandas de Energia e Equipamento

Atingir e manter temperaturas entre 1500°C e 1700°C requer fornos especializados de alta temperatura. Isso torna o processo de fabricação intensivo em energia e caro em comparação com materiais que podem ser processados em temperaturas mais baixas.

Limitações de Vácuo

Conforme observado nas especificações do forno, a temperatura máxima de operação para componentes de alumina é frequentemente mais baixa sob vácuo (cerca de 1500°C). Esta é uma consideração crítica para aplicações que envolvem fornos a vácuo, pois afeta a vida útil utilizável e a integridade da cerâmica.

Aplicando Isso ao Seu Objetivo

Sua abordagem depende se você está produzindo peças de alumina ou as utilizando em uma aplicação de alta temperatura.

- Se seu foco principal é fabricar peças de alumina: Você deve usar um forno capaz de controle preciso dentro da faixa de 1500°C a 1700°C para garantir a densificação total e as propriedades ideais do material.

- Se seu foco principal é usar componentes de alumina: Reconheça que sua impressionante temperatura de serviço (até 1800°C) é um resultado direto deste processo de sinterização exigente, razão pela qual eles são confiáveis para aplicações em fornos de alta tecnologia e industriais.

Compreender o processo de sinterização é fundamental para apreciar tanto os desafios da produção de alumina quanto o desempenho excepcional que ela oferece.

Tabela Resumo:

| Fator Chave | Detalhes para Sinterização de Alumina |

|---|---|

| Faixa de Temperatura Padrão | 1500°C a 1700°C |

| Objetivo Principal | Densificação total via difusão no estado sólido |

| Resultado Chave | Alta resistência mecânica, resistência ao choque térmico, inércia química |

| Consideração Crítica | Requer fornos especializados de alta temperatura; temperatura máxima mais baixa (~1500°C) sob vácuo. |

Alcance resultados ótimos de sinterização de alumina com KINTEK.

Se você está fabricando componentes de alumina robustos ou precisa de peças de alumina confiáveis para suas aplicações de alta temperatura, o equipamento certo é fundamental. A KINTEK é especializada em fornos de laboratório e consumíveis de alto desempenho, fornecendo o controle preciso de temperatura necessário para o sucesso da sinterização.

Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem aprimorar as capacidades do seu laboratório e garantir as propriedades de material superiores que você exige.

Guia Visual

Produtos relacionados

- Forno com atmosfera controlada de correia de malha

- Forno Muffle de 1400℃ para Laboratório

- Forno de Tratamento Térmico a Vácuo e Sinterização por Pressão para Aplicações de Alta Temperatura

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

As pessoas também perguntam

- Por que usar fornos de vácuo ultra-alto para LLZO? Garanta a estabilidade química e a integridade da interface em eletrólitos sólidos

- Quais vantagens um forno de sinterização em atmosfera de alta temperatura oferece para UO2? Densificação de Combustível de Precisão

- Qual é a função de um forno de atmosfera tubular na síntese de Li2MnSiO4? Obter Materiais de Bateria de Alta Pureza

- Qual é a função principal de um forno de sinterização em atmosfera de alta temperatura na fabricação de compósitos de Ni-Al2O3-TiO2?

- Por que um forno de atmosfera de alta precisão é essencial para a sinterização de cátodos de alto níquel? Desbloqueie o desempenho da bateria