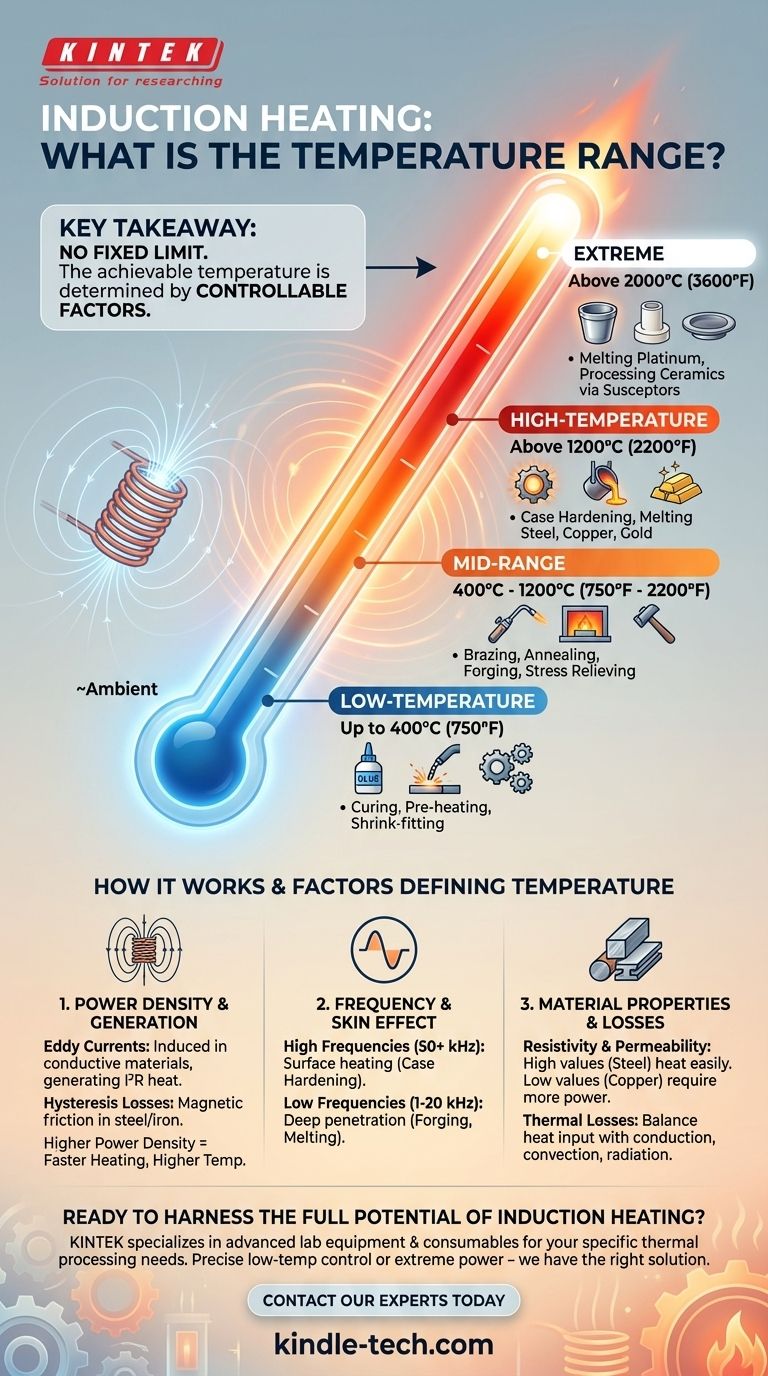

Em princípio, a faixa de temperatura para aquecimento por indução é excepcionalmente ampla, capaz de aquecer materiais condutores desde pouco acima das temperaturas ambientes até bem mais de 3000°C (5432°F). A temperatura final não é um limite inerente da própria tecnologia, mas sim o resultado do equilíbrio entre a potência induzida no material e o calor perdido para o ambiente. Isso a torna um dos métodos de processamento térmico mais versáteis disponíveis.

A principal conclusão é que o aquecimento por indução não tem um limite de temperatura fixo. Em vez disso, a temperatura alcançável para sua aplicação específica é determinada por fatores controláveis: a potência e a frequência do sistema de indução, e as propriedades físicas do material que você está aquecendo.

Como a Indução Gera Temperatura

Para entender a faixa de temperatura, você deve primeiro entender como o calor é gerado. É um processo sem contato impulsionado por princípios eletromagnéticos fundamentais.

O Papel das Correntes de Foucault

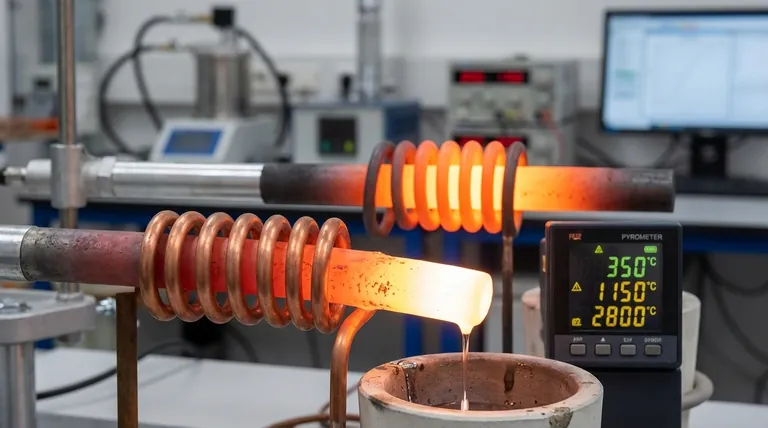

A bobina de um aquecedor por indução gera um campo magnético potente e rapidamente alternado. Quando uma peça de trabalho condutora (como uma peça de metal) é colocada dentro deste campo, o campo induz correntes elétricas circulares dentro do material. Estas são chamadas de correntes de Foucault.

Devido à resistência elétrica natural do material, o fluxo dessas correntes de Foucault gera calor preciso e instantâneo. Este é o mesmo princípio do aquecimento I²R que ocorre em qualquer fio resistivo.

Perdas por Histerese

Em materiais magnéticos como ferro e aço, há um efeito de aquecimento secundário. A rápida inversão do campo magnético causa atrito em nível molecular, pois os domínios magnéticos resistem à mudança de direção. Isso cria perdas por histerese, que também geram calor.

Este efeito ocorre apenas em materiais magnéticos e cessa assim que o material é aquecido acima de sua temperatura Curie (cerca de 770°C / 1420°F para aço), ponto em que perde suas propriedades magnéticas.

Fatores Que Definem a Temperatura Alcançável

A temperatura final e a velocidade com que é atingida são uma função direta de várias variáveis-chave. Dominá-las é a chave para o sucesso do processamento por indução.

Densidade de Potência

Este é o fator mais significativo. A densidade de potência refere-se à quantidade de potência entregue a uma área de superfície ou volume específico da peça de trabalho. Uma maior densidade de potência leva a uma taxa de aquecimento mais rápida e a uma temperatura máxima mais alta antes que as perdas de calor se tornem dominantes.

Seleção de Frequência

A frequência da corrente alternada na bobina determina a profundidade com que o calor penetra na peça. Isso é conhecido como efeito pelicular.

- Altas Frequências (50 kHz - 200+ kHz): Concentram as correntes de Foucault em uma camada fina perto da superfície. Isso é ideal para aplicações como endurecimento superficial, onde você precisa de uma superfície dura sem afetar o núcleo.

- Baixas Frequências (1 kHz - 20 kHz): Penetram mais profundamente no material. Isso é usado para aquecimento por toda a peça de grandes partes para forjamento ou para fusão de grandes volumes de metal.

Propriedades do Material

O material da própria peça de trabalho desempenha um papel crucial. A resistividade elétrica e a permeabilidade magnética são as duas propriedades mais importantes.

Materiais com alta resistividade e alta permeabilidade (como aço carbono) aquecem muito fácil e eficientemente. Materiais com baixa resistividade (como cobre ou alumínio) são mais difíceis de aquecer e exigem potência significativamente maior e designs de bobina especializados.

Perdas Térmicas

Uma peça de trabalho sendo aquecida simultaneamente perde calor para o ambiente através de condução, convecção e radiação. A temperatura máxima é atingida quando a taxa de calor gerado por indução é igual à taxa de calor perdido. Para atingir temperaturas muito altas, você deve aumentar a entrada de potência ou reduzir as perdas térmicas, por exemplo, usando materiais isolantes.

Faixas de Temperatura Práticas por Aplicação

Embora teoricamente vasta, a faixa de temperatura é melhor compreendida através de suas aplicações industriais comuns.

Aplicações de Baixa Temperatura (Até 400°C / 750°F)

Esses processos exigem aquecimento suave e controlado. Exemplos incluem pré-aquecimento para soldagem, cura de adesivos e revestimentos, e montagem por contração de componentes mecânicos.

Aplicações de Faixa Média (400°C - 1200°C / 750°F - 2200°F)

Esta é a categoria mais ampla e um ponto forte do aquecimento por indução. Inclui processos como brasagem, soldagem, recozimento, alívio de tensões e forjamento, onde o controle preciso e o aquecimento rápido são primordiais.

Aplicações de Alta Temperatura (Acima de 1200°C / 2200°F)

Esta faixa é usada para processos transformadores. O endurecimento superficial do aço, por exemplo, envolve aquecer a superfície acima de sua temperatura de transformação (frequentemente >900°C) e depois resfriá-la rapidamente. A fusão por indução de metais como aço, cobre e ouro também se enquadra nesta categoria.

Temperaturas Extremas (Acima de 2000°C / 3600°F)

Atingir essas temperaturas é possível, mas altamente especializado. É usado para fundir metais refratários como platina ou para aquecer suscetores de grafite para processar materiais não condutores como cerâmicas em temperaturas muito altas.

Compreendendo as Vantagens e Limitações

O aquecimento por indução é poderoso, mas não é uma solução universal. Compreender suas limitações é fundamental para uma aplicação adequada.

Compatibilidade de Materiais

A indução só pode aquecer diretamente materiais que são eletricamente condutores. Materiais não condutores como a maioria das cerâmicas, vidro e plásticos não podem ser aquecidos diretamente. A solução é usar um suscetor condutor (como um cadinho de grafite) que é aquecido por indução e transfere seu calor para o material não condutor.

O Desafio do Controle de Temperatura

Embora a indução ofereça aquecimento rápido, manter uma temperatura específica requer um sistema de controle sofisticado. Isso geralmente envolve um pirômetro (para medição de temperatura sem contato) ou um termopar fornecendo feedback em tempo real para a fonte de alimentação de indução, que então modula sua saída para manter a temperatura alvo.

Geometria e Projeto da Bobina

A eficácia do aquecimento por indução está intrinsecamente ligada ao design da bobina de indução e sua proximidade com a peça de trabalho. Geometrias de peças complexas podem resultar em aquecimento irregular, com algumas áreas ficando mais quentes do que outras. O projeto adequado da bobina é uma disciplina de engenharia em si e é crítico para o sucesso do projeto.

Fazendo a Escolha Certa para o Seu Processo

A versatilidade da indução significa que a configuração ideal depende inteiramente do seu objetivo.

- Se o seu foco principal é o endurecimento superficial: Você precisará de um sistema de alta frequência para concentrar o calor na superfície e alta densidade de potência para aquecimento rápido antes que o núcleo seja afetado.

- Se o seu foco principal é o aquecimento por toda a peça para forjamento: Um sistema de baixa frequência é necessário para garantir uma penetração profunda de energia para um tarugo uniformemente aquecido.

- Se o seu foco principal é a fusão de metais de baixa resistividade como o alumínio: Você deve planejar um sistema de altíssima potência e uma bobina e cadinho cuidadosamente projetados para superar a tendência do material de resistir ao aquecimento.

- Se o seu foco principal é o controle preciso de temperatura para brasagem: A especificação do seu sistema deve incluir um controlador de temperatura em malha fechada com feedback de pirômetro ou termopar.

Ao combinar a potência e a frequência do sistema com o seu material e objetivos de processo, você pode aproveitar o aquecimento por indução para quase qualquer aplicação térmica.

Tabela Resumo:

| Categoria de Aplicação | Faixa de Temperatura Típica | Processos Comuns |

|---|---|---|

| Baixa Temperatura | Até 400°C (750°F) | Cura de adesivos, pré-aquecimento, montagem por contração |

| Faixa Média | 400°C - 1200°C (750°F - 2200°F) | Brasagem, recozimento, forjamento, alívio de tensões |

| Alta Temperatura | Acima de 1200°C (2200°F) | Endurecimento superficial, fusão de aço/cobre/ouro |

| Extrema | Acima de 2000°C (3600°F) | Fusão de platina, processamento de cerâmicas via suscetores |

Pronto para aproveitar todo o potencial do aquecimento por indução para o seu laboratório ou processo de produção?

Na KINTEK, somos especializados em fornecer equipamentos de laboratório avançados e consumíveis adaptados às suas necessidades específicas de processamento térmico. Quer você precise de controle preciso de baixa temperatura ou da potência para atingir calores extremos, nossa experiência garante que você obtenha a solução de aquecimento por indução certa para máxima eficiência e resultados.

Entre em contato com nossos especialistas hoje para discutir sua aplicação e descobrir como a KINTEK pode elevar suas capacidades de processamento térmico.

Guia Visual

Produtos relacionados

- Elementos de Aquecimento Térmico de Carboneto de Silício SiC para Forno Elétrico

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Molde de Prensagem Anti-Rachadura para Uso em Laboratório

- Dissipador de Calor de Óxido de Alumínio Al2O3 Avançado de Cerâmica Fina para Isolamento

- Peneiras de Teste de Laboratório e Máquinas de Peneiramento

As pessoas também perguntam

- Para que são usados os elementos de aquecimento de carboneto de silício? Aquecimento confiável de alta temperatura para processos industriais

- Qual é o ponto de fusão do SiC? Descubra a Extrema Estabilidade Térmica do Carboneto de Silício

- Quais elementos de forno de alta temperatura devem ser usados em atmosfera oxidante? MoSi2 ou SiC para Desempenho Superior

- O que são elementos de SiC? A Solução Definitiva de Aquecimento de Alta Temperatura

- Quais são os usos da haste de carboneto de silício? A Solução Definitiva de Aquecimento para Temperaturas Extremas