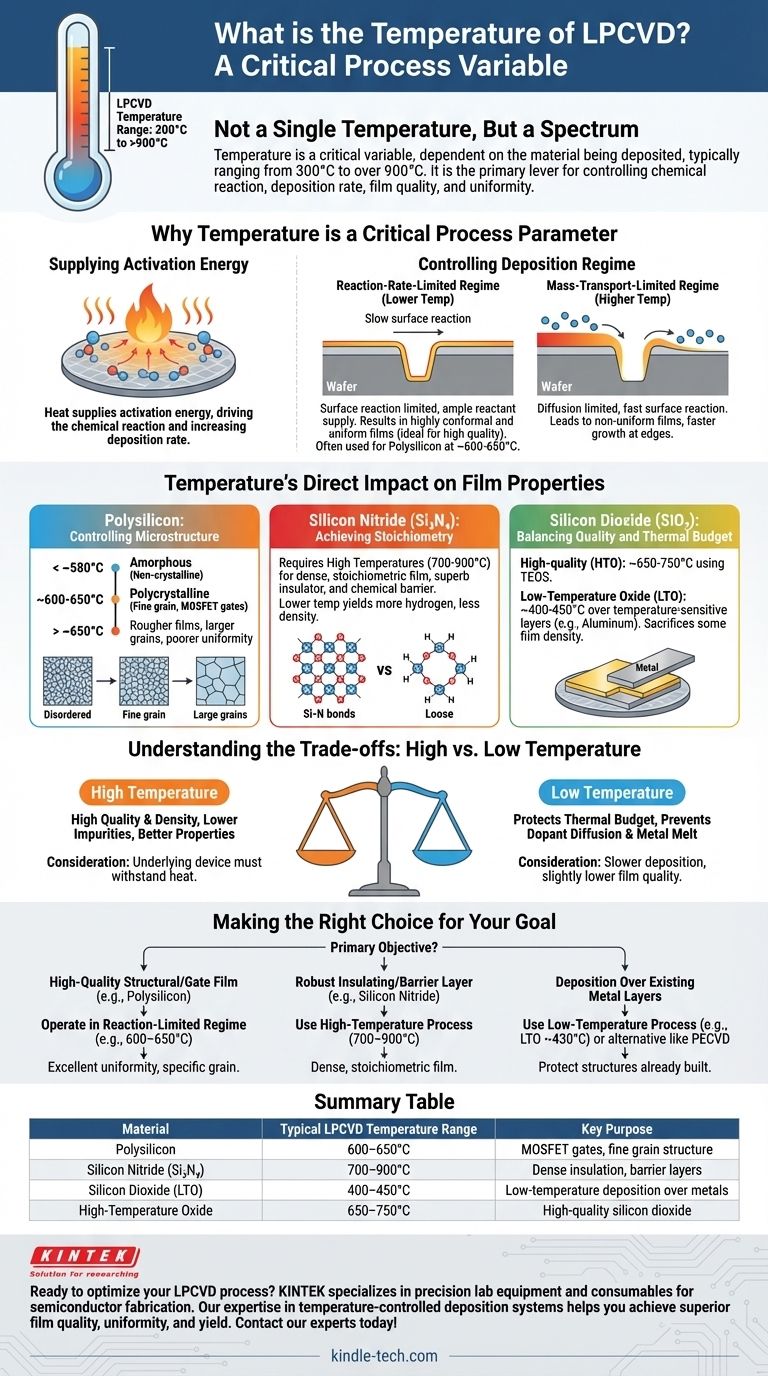

Na Deposição Química de Vapor a Baixa Pressão (LPCVD), não existe uma única temperatura. Em vez disso, a temperatura é uma variável crítica do processo definida dentro de uma ampla faixa — tipicamente de 300°C a mais de 900°C — dependendo inteiramente do material específico que está sendo depositado. Por exemplo, o polissilício é comumente depositado em torno de 600-650°C, enquanto o nitreto de silício requer uma temperatura muito mais alta de 700-900°C.

A temperatura no LPCVD é escolhida deliberadamente com base no material específico que está sendo depositado e nas propriedades desejadas do filme. É a principal alavanca para controlar a reação química, influenciando diretamente a taxa de deposição, a qualidade do filme e a uniformidade em todo o wafer.

Por que a Temperatura é um Parâmetro Crítico do Processo

Para realmente entender o LPCVD, deve-se ver a temperatura não como uma simples configuração, mas como o motor que impulsiona todo o processo de deposição. Seu papel é fundamental para a química e a física do crescimento de filmes finos.

Fornecendo a Energia de Ativação

Toda reação química precisa de uma certa quantidade de energia para começar, conhecida como energia de ativação. No LPCVD, essa energia é fornecida pelo calor.

Aumentar a temperatura fornece mais energia térmica às moléculas de gás reagente na superfície do wafer, aumentando drasticamente a taxa na qual elas reagem para formar o filme sólido.

Controlando o Regime de Deposição

A taxa de deposição no LPCVD é governada por um de dois regimes distintos, e a temperatura é o que determina em qual regime você está.

-

Regime Limitado pela Taxa de Reação: Em temperaturas mais baixas, a taxa de deposição é limitada pela velocidade da própria reação química. Há muitas moléculas reagentes disponíveis na superfície, mas elas carecem da energia térmica para reagir rapidamente.

-

Regime Limitado pelo Transporte de Massa: Em temperaturas mais altas, a reação superficial é extremamente rápida. A taxa de deposição agora é limitada pela rapidez com que as moléculas de gás reagente fresco podem viajar (difundir) através do gás até a superfície do wafer.

A Importância do Regime Limitado pela Reação

Para filmes de alta qualidade, os processos LPCVD são quase sempre projetados para operar no regime limitado pela taxa de reação.

Como a reação é a "etapa lenta", os gases reagentes têm tempo suficiente para difundir e revestir todas as superfícies da topografia do wafer de forma uniforme. Isso resulta em um filme altamente conforme e uniforme, o que é uma vantagem fundamental do LPCVD.

Operar no regime limitado pelo transporte de massa leva à não uniformidade, pois o filme cresce mais rápido onde o suprimento de gás é mais abundante (por exemplo, a borda do wafer) e mais lento onde é esgotado.

Impacto Direto da Temperatura nas Propriedades do Filme

A temperatura escolhida dita diretamente as propriedades finais do material do filme depositado. Diferentes materiais têm requisitos únicos.

Polissilício: Controlando a Microestrutura

Para o polissilício, a temperatura determina a estrutura granular do filme.

- Abaixo de ~580°C: O filme é depositado como amorfo (não cristalino).

- Entre ~600°C e 650°C: O filme é depositado como policristalino, com uma estrutura de grãos finos ideal para muitas aplicações eletrônicas, como portas de MOSFET.

- Acima de ~650°C: A reação superficial torna-se muito rápida, levando a filmes mais ásperos com grãos maiores e menor uniformidade.

Nitreto de Silício (Si₃N₄): Alcançando a Estequiometria

O nitreto de silício estequiométrico (uma proporção precisa de Si₃N₄) é um excelente isolante e barreira química.

Atingir este filme denso e de alta qualidade requer altas temperaturas, tipicamente entre 700°C e 900°C. Filmes de nitreto de baixa temperatura geralmente contêm mais hidrogênio, tornando-os menos densos e menos eficazes como barreira.

Dióxido de Silício (SiO₂): Equilibrando Qualidade e Orçamento Térmico

Dióxido de silício de alta qualidade pode ser depositado usando um precursor TEOS em torno de 650°C a 750°C.

No entanto, se a deposição precisar ocorrer sobre camadas sensíveis à temperatura (como alumínio), um processo de "Óxido de Baixa Temperatura" (LTO) é usado. Este processo funciona a uma temperatura muito mais baixa, ~400-450°C, sacrificando alguma densidade do filme por um orçamento térmico menor.

Compreendendo as Compensações: Alta vs. Baixa Temperatura

A escolha da temperatura é sempre um equilíbrio entre alcançar as propriedades ideais do filme e respeitar as limitações do processo geral de fabricação do dispositivo.

O Caso da Alta Temperatura

Temperaturas mais altas geralmente levam a filmes com maior densidade, menores níveis de impurezas (como hidrogênio) e melhores propriedades estruturais ou elétricas. Se o dispositivo subjacente puder suportar o calor, uma temperatura mais alta geralmente produz um filme de maior qualidade.

A Necessidade de Baixa Temperatura

O orçamento térmico de um dispositivo é a quantidade total de calor que ele pode suportar durante a fabricação. Etapas de alta temperatura podem fazer com que dopantes previamente implantados se difundam ou derretam camadas metálicas.

Portanto, as etapas de deposição posteriores em um fluxo de processo geralmente exigem temperaturas mais baixas para proteger as estruturas já construídas no wafer. Isso pode significar aceitar uma taxa de deposição mais lenta ou uma qualidade de filme ligeiramente inferior.

Fazendo a Escolha Certa para o Seu Objetivo

A temperatura ideal do LPCVD é definida pelo seu objetivo principal.

- Se o seu foco principal é um filme estrutural ou de porta de alta qualidade (por exemplo, Polissilício): Opere no regime estritamente controlado e limitado pela reação (por exemplo, 600-650°C) para garantir excelente uniformidade e estrutura de grãos específica.

- Se o seu foco principal é uma camada isolante ou de barreira robusta (por exemplo, Nitreto de Silício): Use um processo de alta temperatura (700-900°C) para obter um filme denso e estequiométrico.

- Se o seu foco principal é a deposição sobre camadas metálicas existentes: Você deve usar um processo dedicado de baixa temperatura (por exemplo, LTO a ~430°C) ou mudar para um método alternativo como CVD Aprimorado por Plasma (PECVD).

Dominar o controle de temperatura é a chave para aproveitar todo o poder e precisão do processo LPCVD.

Tabela Resumo:

| Material | Faixa de Temperatura Típica do LPCVD | Propósito Chave |

|---|---|---|

| Polissilício | 600-650°C | Portas de MOSFET, estrutura de grãos finos |

| Nitreto de Silício (Si₃N₄) | 700-900°C | Isolamento denso, camadas de barreira |

| Dióxido de Silício (LTO) | 400-450°C | Deposição de baixa temperatura sobre metais |

| Óxido de Alta Temperatura | 650-750°C | Dióxido de silício de alta qualidade |

Pronto para otimizar seu processo LPCVD? A KINTEK é especializada em equipamentos de laboratório de precisão e consumíveis para fabricação de semicondutores. Nossa experiência em sistemas de deposição com controle de temperatura ajuda você a alcançar qualidade, uniformidade e rendimento superiores do filme. Seja você trabalhando com polissilício, nitreto de silício ou óxidos de baixa temperatura, temos as soluções para atender às suas necessidades térmicas específicas. Entre em contato com nossos especialistas hoje para discutir como podemos aprimorar suas capacidades de deposição de filmes finos!

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Fornalha Vertical de Tubo Laboratorial

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

As pessoas também perguntam

- O que é um forno tubular CVD? Um Guia Completo para Deposição de Filmes Finos

- Qual a função do equipamento CVD em revestimentos modificados com ródio? Alcançar Difusão Profunda e Precisão Microestrutural

- Qual a temperatura máxima que os nanotubos de carbono no ar conseguem suportar? Compreendendo o Limite de Oxidação

- Quais são os métodos de produção de CNTs? CVD escalável versus técnicas laboratoriais de alta pureza

- O que é o método do catalisador flutuante? Um guia para a produção de CNT de alto rendimento