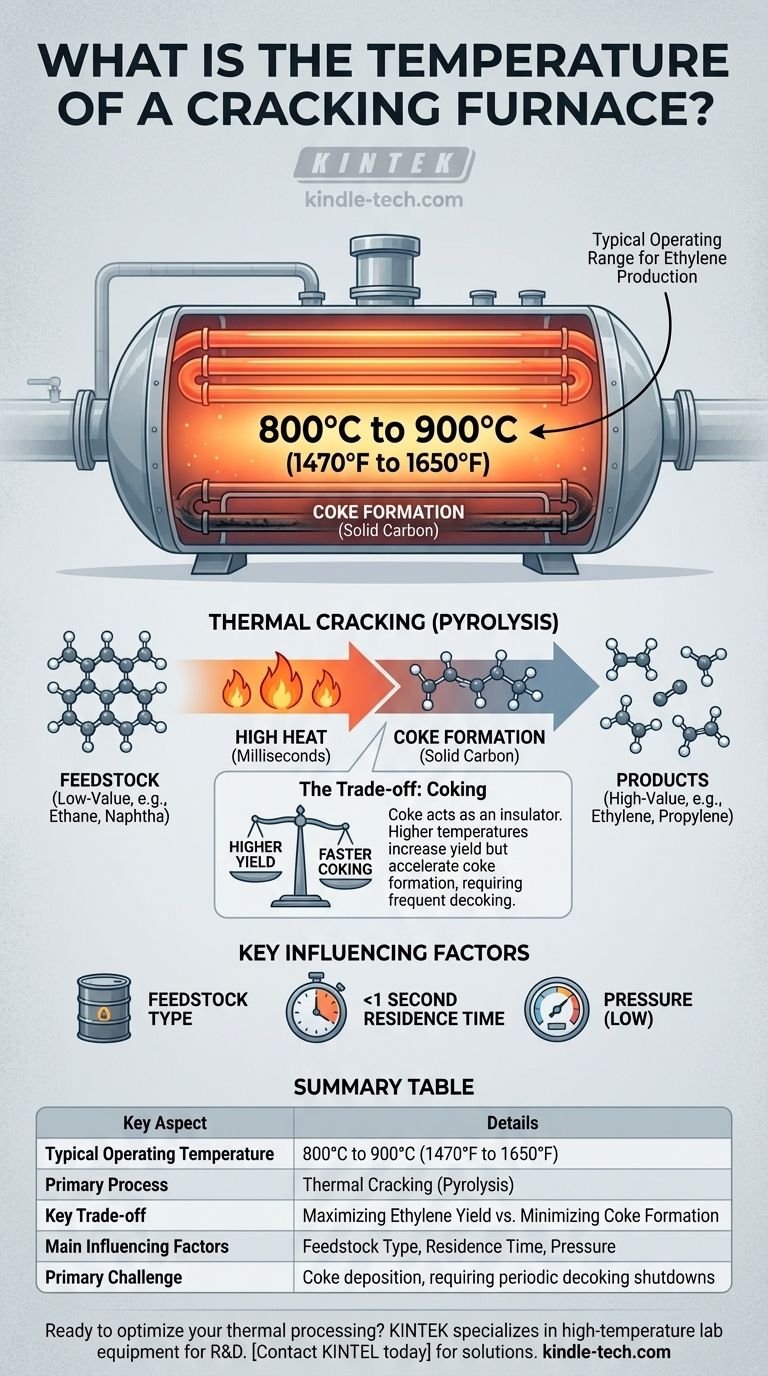

Na indústria petroquímica, um forno de craqueamento a vapor típico usado para produzir etileno opera com uma temperatura de saída do tubo na faixa de 800°C a 900°C (1470°F a 1650°F). Esta temperatura não é um valor fixo, mas é controlada com precisão com base na matéria-prima de hidrocarboneto específica e nos produtos desejados.

O termo "forno de craqueamento" refere-se à função de processo de uma unidade — a quebra térmica de hidrocarbonetos — e não a um tipo específico de tecnologia de aquecimento. A conclusão fundamental é que a temperatura é uma variável cuidadosamente gerenciada, projetada para otimizar o rendimento de produtos químicos valiosos, minimizando subprodutos indesejáveis, como o coque.

Compreendendo o Processo de "Craqueamento"

Para entender a temperatura, você deve primeiro entender o objetivo. Um forno de craqueamento é um reator químico cujo único propósito é transformar hidrocarbonetos de baixo valor em hidrocarbonetos de alto valor.

O que é Craqueamento Térmico?

O craqueamento térmico, ou pirólise, usa calor elevado para quebrar as fortes ligações químicas dentro de grandes moléculas de hidrocarbonetos. Este processo as "craqueia" em moléculas menores e mais valiosas.

Por exemplo, o etano (C₂H₆) é craqueado para produzir etileno (C₂H₄), um bloco de construção fundamental para plásticos. A nafta, uma matéria-prima mais pesada, pode ser craqueada em etileno, propileno e outros produtos químicos úteis.

Por que Esta Faixa de Temperatura Específica?

A faixa de 800°C a 900°C é um ponto ideal químico para matérias-primas leves.

Nessas temperaturas, a energia é suficiente para quebrar as ligações carbono-carbono (C-C) e carbono-hidrogênio (C-H) de forma eficiente. A reação ocorre em milissegundos.

Se a temperatura for muito baixa, a reação de craqueamento é muito lenta para ser econômica. Se for muito alta, promove reações secundárias indesejadas, produzindo principalmente excesso de metano e coque (carbono sólido).

Fatores Chave que Influenciam a Temperatura

A temperatura ideal não é um número único. É uma variável dinâmica influenciada por vários fatores:

- Matéria-Prima (Feedstock): Matérias-primas mais pesadas (como óleo gasoso) exigem perfis de temperatura diferentes e tempos de residência mais longos do que as mais leves (como o etano).

- Tempo de Residência: É a duração extremamente curta (muitas vezes inferior a um segundo) que o hidrocarboneto passa na parte mais quente do forno. É controlado com precisão juntamente com a temperatura.

- Pressão: O craqueamento é tipicamente realizado em baixas pressões parciais de hidrocarbonetos, o que favorece a formação de olefinas como o etileno.

Diferenciando Tipos de Forno de Processos

As referências que você forneceu mencionam fornos de mufla e de indução, que podem atingir temperaturas muito altas — até 1800°C em alguns casos. No entanto, é crucial distinguir o método de aquecimento do processo industrial.

O Papel de um Forno de Craqueamento Industrial

Um forno de craqueamento comercial é um equipamento maciço, aquecido diretamente por chama. Ele contém serpentinas de tubos de liga metálica através dos quais a matéria-prima de hidrocarboneto flui.

Queimadores alinhados nas paredes do forno aquecem esses tubos até a temperatura exata necessária para iniciar a reação de craqueamento no interior. A função do forno é simplesmente fornecer este perfil de calor preciso e intenso.

E os Fornos de Indução ou Mufla?

Fornos de indução e de mufla são definidos pela sua tecnologia de aquecimento.

Um forno de indução aquece material condutor com indução eletromagnética, enquanto um forno de mufla geralmente usa uma chama externa para aquecer uma câmara separada, proporcionando uma atmosfera controlada.

Embora esses fornos possam certamente atingir as temperaturas necessárias para o craqueamento, eles não são a tecnologia usada para a produção industrial de etileno em larga escala. Eles são mais comuns em laboratórios, fundições ou aplicações especializadas de processamento de materiais.

Compreendendo a Troca Primária: Formação de Coque

Operar em temperaturas tão elevadas cria um desafio operacional significativo que define todo o processo.

O Problema Inevitável do Coque

Nas temperaturas de craqueamento, algumas moléculas de hidrocarbonetos se decompõem completamente em carbono puro, ou coque. Este coque sólido deposita-se na parede interna dos tubos do forno.

O Impacto da Formação de Coque

O coque atua como um isolante. À medida que se acumula, ele reduz a transferência de calor dos queimadores do forno para os hidrocarbonetos dentro do tubo.

Para compensar, os operadores devem aumentar a temperatura de queima do forno para manter a temperatura de processo necessária. Isso eventualmente atinge um limite, aumenta o estresse mecânico nos tubos e reduz a eficiência.

Equilibrando Rendimento vs. Duração do Ciclo

Isso cria a troca operacional central. Operar em temperaturas mais altas pode aumentar o rendimento de produtos valiosos como o etileno. No entanto, temperaturas mais altas também aceleram drasticamente a taxa de formação de coque.

Um craqueamento mais rápido significa que o forno deve ser desativado com mais frequência para um procedimento de "descoqueificação" (decoking), onde o carbono é queimado com vapor e ar. Isso resulta em perda de produção.

Fazendo a Escolha Certa para o Seu Objetivo

A temperatura ideal do forno de craqueamento não é um número estático, mas uma decisão estratégica baseada em objetivos econômicos e operacionais.

- Se o seu foco principal é maximizar o rendimento de etileno: Você operará na extremidade superior da faixa de temperatura (por exemplo, 875°C+) e aceitará tempos de ciclo mais curtos entre as paradas para descoqueificação.

- Se o seu foco principal é a estabilidade operacional e longos ciclos de operação: Você pode operar em uma temperatura ligeiramente mais baixa para minimizar as taxas de formação de coque, estendendo o ciclo de produção ao custo de um rendimento marginalmente menor.

- Se você está processando uma matéria-prima mais pesada e complexa: Todo o perfil de temperatura, tempo de residência e taxa de diluição de vapor devem ser otimizados em conjunto para gerenciar tanto o rendimento do produto quanto as tendências severas de formação de coque.

Em última análise, dominar um forno de craqueamento é controlar precisamente a temperatura para gerenciar a troca química fundamental entre produção e degradação.

Tabela Resumo:

| Aspecto Chave | Detalhes |

|---|---|

| Temperatura Típica de Operação | 800°C a 900°C (1470°F a 1650°F) |

| Processo Principal | Craqueamento Térmico (Pirólise) |

| Troca Chave | Maximização do Rendimento de Etileno vs. Minimização da Formação de Coque |

| Principais Fatores de Influência | Tipo de Matéria-Prima, Tempo de Residência, Pressão |

| Desafio Principal | Deposição de coque, exigindo paradas periódicas para descoqueificação |

Pronto para otimizar suas operações de processamento térmico?

Se você está desenvolvendo novos processos em laboratório ou aumentando a produção, o controle preciso da temperatura é fundamental. A KINTEK é especializada em equipamentos de laboratório de alta temperatura, incluindo fornos capazes de atingir e manter as temperaturas extremas necessárias para pesquisa e desenvolvimento em petroquímica, ciência dos materiais e muito mais.

Nossos especialistas podem ajudá-lo a selecionar o equipamento certo para alcançar os perfis térmicos precisos de que você precisa, ajudando a maximizar o rendimento e a eficiência enquanto gerencia os desafios operacionais.

Contate a KINTEL hoje mesmo para discutir sua aplicação específica de alta temperatura e como nossas soluções podem impulsionar seu sucesso.

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Quais são as precauções para o calor no laboratório? Regras Essenciais de Segurança para Prevenir Queimaduras e Incêndios

- Por que o ponto de fusão é diferente para substâncias distintas? O Papel Fundamental da Força de Ligação

- O que é o ciclo de esgotamento de um forno? Pare Este Padrão Destrutivo de Superaquecimento Agora

- O que é taxa de aquecimento (ramp rate) e como isso afeta a medição do ponto de fusão? Domine a chave para uma análise térmica precisa

- O que afeta a taxa de fusão? Domine os Fatores Chave para um Controle Preciso