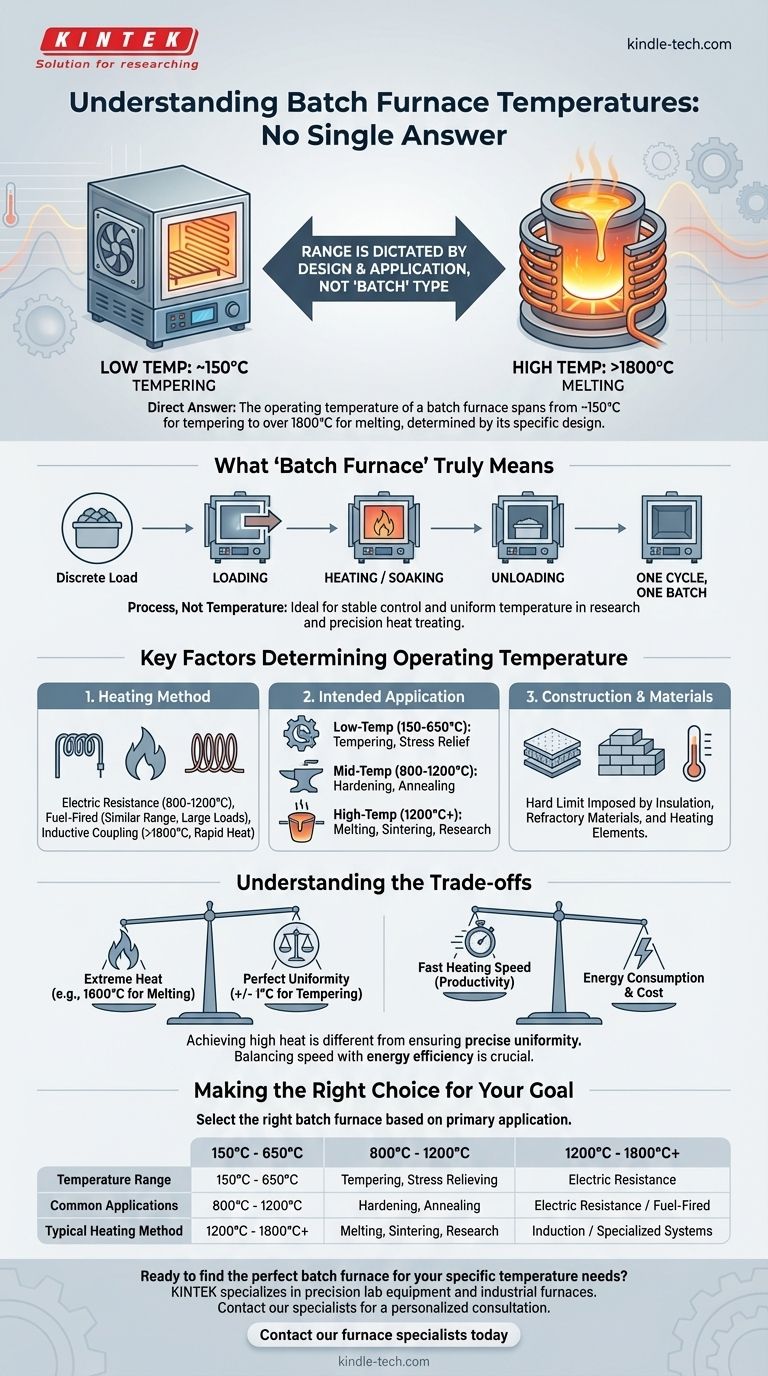

Para ser direto, não existe uma única temperatura para um forno tipo batelada. A temperatura de operação é ditada inteiramente pelo projeto específico do forno e sua aplicação industrial ou de pesquisa pretendida, com uma faixa que se estende de apenas 150°C para processos de têmpera a mais de 1800°C para fusão de materiais avançados.

O termo "forno de batelada" descreve um processo — aquecer materiais em grupos discretos — e não uma capacidade de temperatura específica. A temperatura máxima do forno é determinada, em última análise, pelo seu método de aquecimento (por exemplo, indução elétrica, resistência ou combustão de combustível) e pelos materiais para os quais foi construído para manusear.

O Que "Forno de Batelada" Realmente Significa

Um forno de batelada é definido pelo seu método operacional, e não pela sua temperatura. Ele processa uma única carga discreta de material por vez.

O Processo de Batelada Explicado

Todo o ciclo de carregamento, aquecimento, permanência na temperatura e descarregamento é realizado em uma "batelada" antes que a próxima comece. Isso contrasta com os fornos contínuos, onde os materiais são constantemente alimentados através de uma câmara aquecida em uma esteira transportadora.

Características Principais

Esta operação em batelada é ideal para aplicações que exigem controle estável e temperatura uniforme em toda a carga de trabalho, o que é uma necessidade comum em pesquisa científica e tratamento térmico de precisão.

Fatores Chave Que Determinam a Temperatura de Operação

A capacidade de temperatura de um forno de batelada é resultado de sua engenharia e propósito. Três fatores principais ditam sua faixa operacional.

Método de Aquecimento

A tecnologia usada para gerar calor é o fator mais significativo.

- Resistência Elétrica: Bobinas ou elementos aquecem quando a eletricidade passa por eles. Estes são comuns para tratamento térmico e pesquisa, operando frequentemente na faixa de 800°C a 1200°C.

- A Combustível (Combustão): Gás ou óleo é queimado para gerar calor. Estes são os "cavalos de batalha" industriais para grandes cargas e podem atingir temperaturas semelhantes, embora o controle preciso possa ser mais complexo.

- Acoplamento Indutivo: Uma bobina eletromagnética induz corrente dentro do próprio material, gerando calor intenso e rápido. Como observado, um forno de indução é um excelente exemplo de um sistema de batelada de alta temperatura, capaz de atingir 1800°C ou mais para fusão de metais.

Aplicação Pretendida

Os fornos são construídos para um propósito, o que define suas exigências de temperatura.

- Processos de Baixa Temperatura (~150°C - 650°C): Usados para têmpera de aço, alívio de tensões e envelhecimento de alumínio.

- Processos de Média Temperatura (~800°C - 1200°C): Necessários para endurecimento, recozimento e normalização de metais como aço.

- Processos de Alta Temperatura (1200°C+): Necessários para fusão de metais, sinterização de cerâmicas e pesquisa de materiais avançados.

Construção e Materiais

A construção física do forno impõe um limite rígido à sua temperatura. O tipo de isolamento, os materiais refratários que revestem a câmara e a composição dos elementos de aquecimento têm temperaturas máximas de serviço que não podem exceder.

Compreendendo as Compensações

A escolha de um forno envolve equilibrar características concorrentes. Um forno otimizado para calor extremo pode não ser a melhor escolha para processos que exigem precisão absoluta em temperaturas mais baixas.

Temperatura vs. Uniformidade

Atingir temperaturas extremamente altas é um desafio de engenharia diferente de manter a perfeita uniformidade de temperatura. Um forno projetado para fundir ligas a 1600°C é construído para potência bruta e contenção. Um forno diferente projetado para temperar peças a 250°C pode ter sistemas de fluxo de ar sofisticados para garantir que cada peça esteja dentro de +/- 1°C do ponto de ajuste — um nível de uniformidade que é muito mais difícil de alcançar em temperaturas extremas.

Velocidade de Aquecimento vs. Uso de Energia

Recursos como rápida velocidade de aquecimento são valiosos para a produtividade, mas muitas vezes vêm ao custo de maior consumo de energia. Fornos modernos usam isolamento avançado e sistemas de controle para equilibrar o desempenho com os objetivos de economia de energia.

Fazendo a Escolha Certa Para Seu Objetivo

Para selecionar o tipo certo de forno de batelada, você deve primeiro definir sua aplicação principal.

- Se o seu foco principal é o tratamento térmico de baixa temperatura (por exemplo, têmpera, alívio de tensões): Você precisa de um forno com excelente uniformidade de temperatura e controle estável, provavelmente um modelo elétrico de resistência com circulação de ventilador.

- Se o seu foco principal é o endurecimento ou recozimento de aços comuns: Um forno de batelada padrão de resistência elétrica ou a combustível operando até 1200°C é o padrão da indústria.

- Se o seu foco principal é a fusão de metais ou pesquisa em alta temperatura: Você precisa de um sistema especializado, como um forno de indução, capaz de atingir 1800°C ou mais.

Em última análise, a temperatura de um forno de batelada é uma especificação, não uma definição.

Tabela Resumo:

| Faixa de Temperatura | Aplicações Comuns | Método de Aquecimento Típico |

|---|---|---|

| 150°C - 650°C | Têmpera, Alívio de Tensões | Resistência Elétrica |

| 800°C - 1200°C | Endurecimento, Recozimento | Resistência Elétrica / A Combustível |

| 1200°C - 1800°C+ | Fusão, Sinterização, Pesquisa | Indução / Sistemas Especializados |

Pronto para encontrar o forno de batelada perfeito para suas necessidades específicas de temperatura?

A KINTEK é especializada em equipamentos de laboratório de precisão e fornos industriais. Se você precisa de calor estável e uniforme para têmpera ou temperaturas extremas para pesquisa de materiais avançados, nossos especialistas ajudarão você a selecionar o sistema ideal para sua aplicação, equilibrando desempenho, eficiência energética e custo.

Contate nossos especialistas em fornos hoje mesmo para uma consulta personalizada e descubra como a KINTEK pode aprimorar seu laboratório ou processo de produção.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização por Pressão para Aplicações de Alta Temperatura

- Forno de Grafitação de Vácuo de Grafite para Material Negativo

- Forno de Mufla de 1200℃ para Laboratório

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Mufla de 1700℃ para Laboratório

As pessoas também perguntam

- Qual é o propósito de usar tubos de vidro selados a vácuo para a sinterização de Thio-LISICON? Otimizar a Pureza do Eletrólito Sólido

- O que é uma máquina de sputtering? Um guia para deposição de filmes finos de alta qualidade

- Quais são as etapas da sinterização? Um guia para dominar o processo de pó para peça

- Como funciona uma máquina de pulverização catódica? Alcance Precisão em Nível Atômico para Seus Revestimentos

- A que temperatura o titânio vaporiza? Desvendando Sua Extrema Resistência ao Calor para a Aeroespacial