Em essência, a deposição por pulverização catódica é um processo de revestimento físico semelhante a jateamento de areia em escala atômica. Ele usa íons de alta energia para desalojar átomos individuais de um material fonte, que então viajam através de um vácuo e se depositam em uma superfície separada, construindo uma camada de filme ultrafina e altamente controlada, camada por camada. Este método pertence a uma categoria mais ampla de técnicas conhecidas como Deposição Física de Vapor (PVD).

Para criar filmes finos de alta qualidade a partir de praticamente qualquer material, os engenheiros precisam de um processo que não dependa de fusão ou reações químicas. A deposição por pulverização catódica resolve isso usando bombardeamento iônico energético para ejetar fisicamente átomos de uma fonte, oferecendo controle e versatilidade inigualáveis para depositar ligas complexas, cerâmicas e metais de alto ponto de fusão.

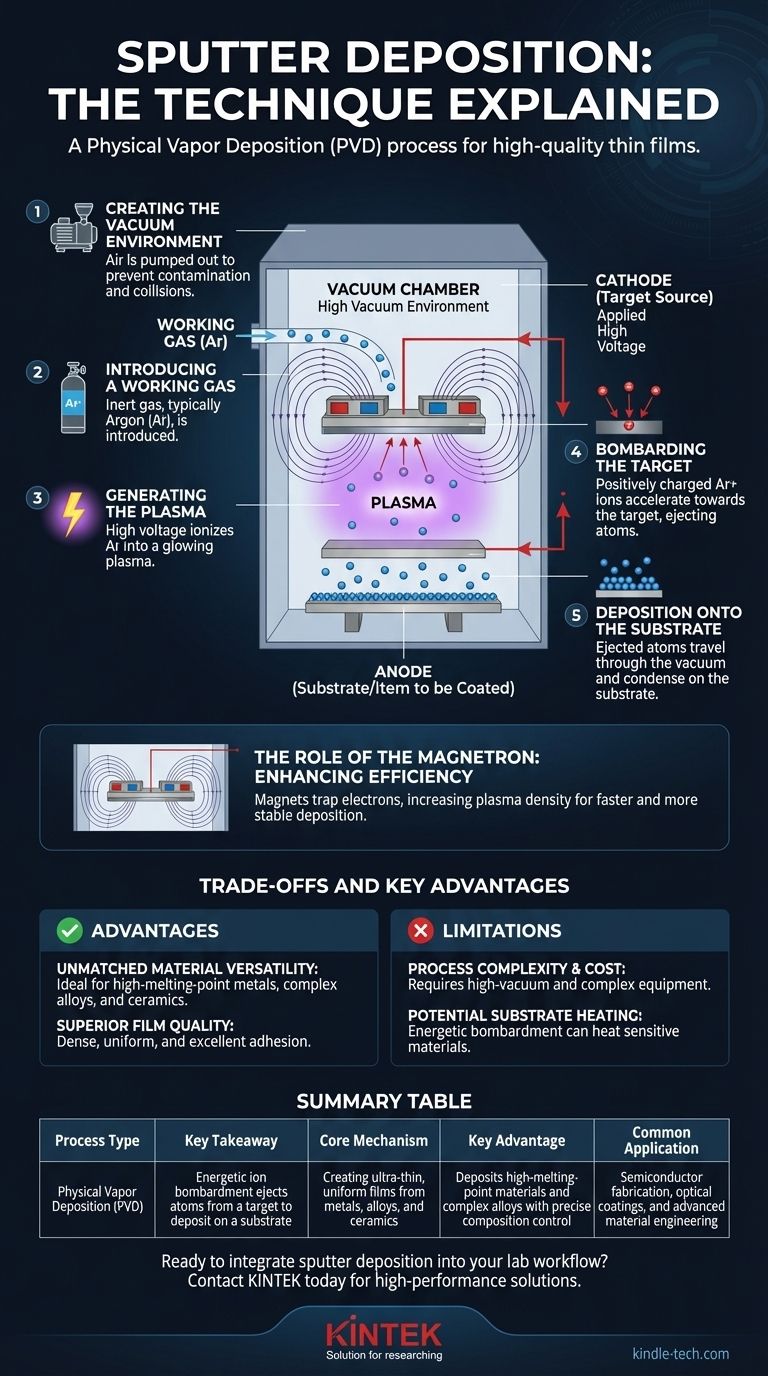

O Mecanismo Central: Do Plasma ao Filme

A pulverização catódica é um processo passo a passo que ocorre inteiramente dentro de uma câmara de vácuo selada. Cada etapa é crucial para produzir um filme fino uniforme e de alta qualidade.

Etapa 1: Criação do Ambiente de Vácuo

Todo o processo começa bombeando todo o ar para fora de uma câmara para criar um vácuo elevado. Isso é crucial para evitar que os átomos pulverizados colidam com moléculas de ar e para evitar a contaminação do filme final.

Etapa 2: Introdução de um Gás de Trabalho

Uma vez estabelecido o vácuo, uma pequena quantidade, precisamente controlada, de um gás inerte — mais comumente Argônio (Ar) — é introduzida na câmara. Este gás se tornará a fonte das partículas de "jateamento de areia".

Etapa 3: Geração do Plasma

Uma alta voltagem é aplicada entre dois eletrodos dentro da câmara: um cátodo carregado negativamente (que contém o material fonte, ou "alvo") e um ânodo aterrado (que contém o item a ser revestido, ou "substrato"). Essa voltagem acende o gás argônio, retirando elétrons dos átomos de argônio e criando um gás ionizado brilhante conhecido como plasma.

Etapa 4: Bombardeamento do Alvo

Os íons de argônio carregados positivamente dentro do plasma são fortemente atraídos para o alvo carregado negativamente. Eles aceleram em direção ao alvo e atingem sua superfície com energia cinética significativa.

Este impacto de alta energia desalojou fisicamente, ou "pulveriza", átomos do material alvo, ejetando-os para o ambiente de vácuo.

Etapa 5: Deposição no Substrato

Os átomos livres do alvo viajam através da câmara de vácuo até atingirem o substrato. Ao chegar, eles se condensam e se ligam à superfície, construindo gradualmente um filme fino do material alvo.

O Papel do Magnetron: Aumentando a Eficiência

Sistemas de pulverização catódica modernos quase sempre usam ímãs para aprimorar o processo, uma técnica conhecida como pulverização catódica por magnetron.

Por Que a Pulverização Catódica Básica Não é Suficiente

Em um sistema simples, o plasma não é muito denso e o processo de criação de íons é ineficiente. Isso leva a taxas de deposição lentas e pode causar aquecimento excessivo do substrato.

Retendo Elétrons com Ímãs

Para resolver isso, ímãs potentes são colocados atrás do alvo. O campo magnético aprisiona os elétrons livres do plasma em um caminho circular apertado diretamente em frente à superfície do alvo.

O Resultado: Um Plasma Mais Denso e Deposição Mais Rápida

Esses elétrons aprisionados espiralam ao longo das linhas do campo magnético, aumentando drasticamente suas chances de colidir e ionizar átomos de argônio neutros. Isso cria um plasma muito mais denso e localizado, que gera mais íons para bombardear o alvo. O resultado é uma taxa de deposição significativamente mais rápida e estável.

Entendendo as Compensações e Vantagens Chave

A pulverização catódica é uma técnica poderosa, mas é essencial entender seus pontos fortes e limitações específicas em comparação com outros métodos de deposição.

Vantagem: Versatilidade de Material Inigualável

Como a pulverização catódica é um processo físico, e não químico ou térmico, ela pode ser usada para depositar quase qualquer material. É especialmente eficaz para materiais com pontos de fusão extremamente altos (metais refratários) e para criar filmes a partir de ligas complexas cuja composição deve ser mantida com precisão.

Vantagem: Qualidade Superior do Filme

Os átomos pulverizados chegam ao substrato com energia considerável. Isso resulta em filmes que são tipicamente muito densos, uniformes e com excelente adesão à superfície do substrato.

Limitação: Complexidade do Processo e Custo

Os sistemas de pulverização catódica exigem equipamentos de alto vácuo, fontes de alimentação de alta voltagem e, muitas vezes, conjuntos de magnetrons complexos. Isso torna o equipamento mais caro e complexo do que algumas alternativas, como a simples evaporação térmica.

Limitação: Potencial para Aquecimento do Substrato

O bombardeamento constante de partículas energéticas (íons, elétrons e átomos pulverizados) pode transferir uma quantidade significativa de energia para o substrato, fazendo com que ele aqueça. Isso pode ser uma preocupação ao revestir materiais sensíveis à temperatura, como plásticos.

Fazendo a Escolha Certa para o Seu Objetivo

A deposição por pulverização catódica não é uma solução única para todos. Seu objetivo específico determina se é o processo certo para sua aplicação.

- Se seu foco principal é depositar ligas complexas ou metais refratários: A pulverização catódica é a escolha superior porque evita as limitações de ponto de fusão e preserva a composição original do material.

- Se seu foco principal é obter um filme denso, uniforme e bem aderido: A natureza energética dos átomos pulverizados proporciona excelente qualidade de filme que é difícil de alcançar com outros métodos.

- Se seu foco principal é o revestimento rápido de materiais simples e de baixo ponto de fusão: Você pode considerar a evaporação térmica como uma alternativa mais rápida e potencialmente de menor custo, embora a pulverização catódica ofereça maior controle.

Ao entender seus princípios, você pode alavancar a deposição por pulverização catódica como uma ferramenta fundamental para engenharia avançada de materiais e fabricação de semicondutores.

Tabela de Resumo:

| Aspecto | Conclusão Principal |

|---|---|

| Tipo de Processo | Deposição Física de Vapor (PVD) |

| Mecanismo Central | Bombardeamento iônico energético ejeta átomos de um alvo para depositar em um substrato |

| Uso Principal | Criação de filmes ultrafinos e uniformes a partir de metais, ligas e cerâmicas |

| Vantagem Chave | Deposita materiais de alto ponto de fusão e ligas complexas com controle preciso de composição |

| Aplicação Comum | Fabricação de semicondutores, revestimentos ópticos e engenharia avançada de materiais |

Pronto para integrar a deposição por pulverização catódica em seu fluxo de trabalho de laboratório? A KINTEK é especializada em equipamentos de laboratório e consumíveis de alto desempenho, incluindo sistemas avançados de pulverização catódica projetados para precisão e confiabilidade. Se você está trabalhando com ligas complexas, cerâmicas ou substratos sensíveis à temperatura, nossas soluções garantem qualidade de filme superior e controle de processo. Entre em contato conosco hoje para discutir suas necessidades específicas de revestimento e descobrir como a KINTEK pode aprimorar sua pesquisa ou capacidades de produção.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

As pessoas também perguntam

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- O que são equipamentos de deposição química a vapor assistida por plasma (PECVD)? Um Guia para a Deposição de Filmes Finos a Baixa Temperatura

- Como funciona a deposição de vapor por plasma? Uma Solução de Revestimento a Baixa Temperatura para Materiais Sensíveis

- O que é o processo de CVD por plasma? Obtenha Deposição de Filme Fino a Baixa Temperatura

- Qual é a diferença entre PECVD e sputtering? Escolha o Método de Deposição de Filme Fino Correto