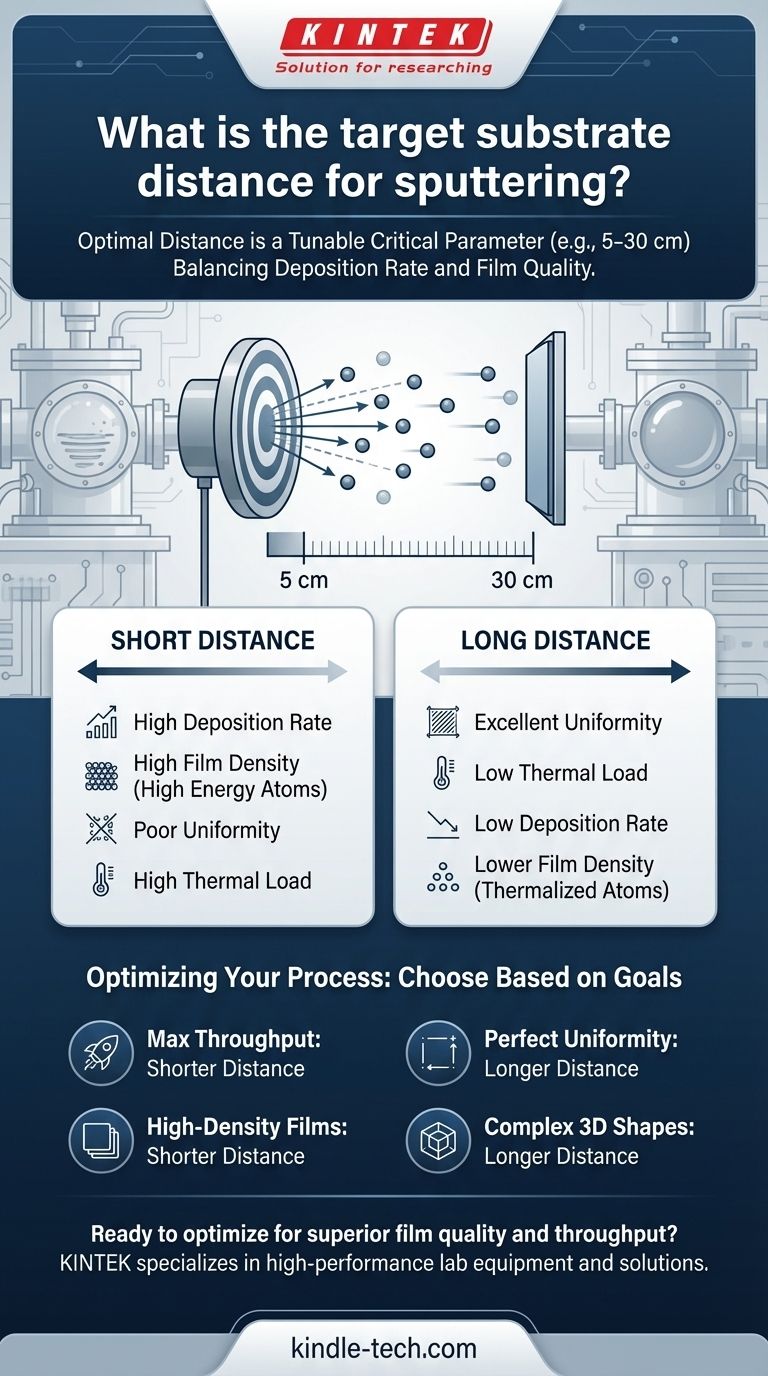

A distância ideal alvo-substrato na pulverização catódica não é um valor único e universal. Em vez disso, é um parâmetro de processo crítico que deve ser cuidadosamente ajustado, geralmente caindo dentro de uma faixa de alguns centímetros a várias dezenas de centímetros (por exemplo, 5-30 cm). A distância ideal é um compromisso calculado com base na geometria do sistema de pulverização catódica, no material que está sendo depositado, na pressão do processo e nas propriedades desejadas do filme, como uniformidade e densidade.

O principal desafio é equilibrar dois objetivos concorrentes: alcançar uma alta taxa de deposição e garantir alta qualidade do filme. A distância alvo-substrato é a principal alavanca que você usa para navegar na troca entre a velocidade de deposição e a uniformidade, densidade e tensão do filme final.

Por Que a Distância É uma Variável Crítica do Processo

A jornada de um átomo do alvo para o substrato é o evento definidor na pulverização catódica. A distância dessa jornada influencia diretamente a energia e a trajetória dos átomos depositados, o que, por sua vez, dita as propriedades finais do filme fino.

O Papel da Pressão e do Caminho Livre Médio

A câmara de pulverização catódica não é um vácuo perfeito; ela é preenchida com um gás de processo de baixa pressão, tipicamente Argônio. O caminho livre médio é a distância média que um átomo pulverizado pode percorrer antes de colidir com um átomo de gás.

Este conceito é crucial. Se a distância alvo-substrato for muito menor que o caminho livre médio, os átomos chegam ao substrato com alta energia. Se a distância for muito maior, eles sofrerão muitas colisões, perdendo energia e mudando de direção.

Impacto na Taxa de Deposição

Uma distância mais curta significa que uma fração maior dos átomos pulverizados atinge o substrato, resultando em uma taxa de deposição mais alta.

À medida que a distância aumenta, mais átomos são espalhados para longe do substrato por colisões com átomos de gás. Isso diminui diretamente a taxa de deposição.

Impacto na Uniformidade do Filme

Os átomos pulverizados ejetam-se naturalmente do alvo em um padrão não uniforme (muitas vezes descrito por uma distribuição cosseno).

Aumentar a distância permite que a "nuvem" de átomos se espalhe mais antes de atingir o substrato. Esse efeito de média melhora significativamente a uniformidade da espessura do filme na superfície do substrato, o que é crítico para revestimentos de grandes áreas.

Impacto na Energia e Densidade do Filme

Em distâncias curtas, os átomos chegam com maior energia cinética. Esse bombardeio pode produzir filmes mais densos e compactos.

Em distâncias maiores, os átomos sofrem mais colisões e se tornam "termalizados", chegando ao substrato com muito menos energia. Isso pode levar a filmes mais porosos com menor densidade.

Compreendendo as Trocas

Escolher a distância certa é uma questão de priorizar resultados concorrentes. Não existe uma única configuração "melhor", apenas a melhor configuração para um objetivo específico.

A Troca de Curta Distância

Uma curta distância alvo-substrato (por exemplo, mais próxima do caminho livre médio) prioriza velocidade e energia.

- Benefício: Alta taxa de deposição, o que é bom para o rendimento da produção.

- Benefício: Alta energia das partículas, levando a filmes mais densos.

- Desvantagem: Pobre uniformidade de espessura, criando um ponto espesso no centro do substrato.

- Desvantagem: O substrato está mais próximo do plasma e recebe mais calor, o que pode danificar materiais sensíveis.

A Troca de Longa Distância

Uma longa distância alvo-substrato (por exemplo, várias vezes o caminho livre médio) prioriza a uniformidade e o controle.

- Benefício: Excelente uniformidade da espessura do filme em uma grande área.

- Benefício: Menor carga térmica no substrato.

- Desvantagem: Taxa de deposição significativamente menor, aumentando o tempo e o custo do processo.

- Desvantagem: Menor energia das partículas pode resultar em filmes menos densos. Também aumenta a chance de incorporar impurezas do gás do processo no filme.

Definindo a Distância Ideal para o Seu Processo

Sua escolha deve ser guiada pela aplicação final do seu filme fino. A distância deve ser considerada em conjunto com outros parâmetros, como pressão do gás e potência de pulverização.

- Se o seu foco principal é o rendimento máximo: Use uma distância mais curta, mas esteja preparado para aceitar compromissos na uniformidade ou use a rotação do substrato para compensar.

- Se o seu foco principal é a uniformidade perfeita do filme: Use uma distância maior, aceitando a taxa de deposição mais lenta como um custo necessário para a qualidade.

- Se o seu foco principal são filmes de alta densidade (por exemplo, para óptica ou barreiras): Favoreça uma distância mais curta para preservar a energia das partículas, mas gerencie cuidadosamente a pressão do processo para evitar tensão excessiva no filme.

- Se o seu foco principal é revestir uma forma 3D complexa: Uma distância maior é frequentemente necessária para garantir que todas as superfícies recebam algum material de revestimento, aproveitando a dispersão de gás a seu favor.

Em última análise, dominar a distância alvo-substrato transforma a pulverização catódica de uma simples técnica de revestimento em uma ferramenta de engenharia de precisão.

Tabela Resumo:

| Configuração de Distância | Benefício Principal | Desvantagem Principal | Melhor Para |

|---|---|---|---|

| Curta Distância | Alta Taxa de Deposição & Alta Densidade do Filme | Pobre Uniformidade & Alta Carga Térmica | Produção de alto rendimento, camadas de barreira densas |

| Longa Distância | Excelente Uniformidade & Baixa Carga Térmica | Baixa Taxa de Deposição & Menor Densidade do Filme | Revestimentos de grandes áreas, substratos sensíveis |

Pronto para otimizar seu processo de pulverização catódica para qualidade e rendimento superiores do filme?

Na KINTEK, somos especializados em fornecer equipamentos de laboratório de alto desempenho e consumíveis para todas as suas necessidades de deposição de filmes finos. Nossos especialistas podem ajudá-lo a selecionar e configurar o sistema de pulverização catódica certo para alcançar o equilíbrio perfeito entre taxa de deposição, uniformidade e densidade do filme para sua aplicação específica.

Entre em contato conosco hoje para discutir suas necessidades e descobrir como as soluções da KINTEK podem aprimorar as capacidades do seu laboratório e acelerar sua pesquisa ou produção.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

As pessoas também perguntam

- Quais são as desvantagens da PECVD? Compreendendo as Compensações da Deposição em Baixa Temperatura

- O que é deposição química a vapor ativada por plasma? Permite a deposição de filmes finos a baixas temperaturas

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Quais são os usos do PECVD? Um Guia para Deposição de Filmes Finos em Baixa Temperatura

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares