Crucialmente, o termo 'sistema SPS' tem dois significados inteiramente separados, dependendo do campo técnico. Na engenharia de sistemas de energia, refere-se a um Sistema de Proteção Especial (SPS) projetado para prevenir apagões na rede. Em ciência dos materiais, refere-se à Sinterização por Plasma de Faísca (SPS), um processo de fabricação rápida para criar materiais de alto desempenho.

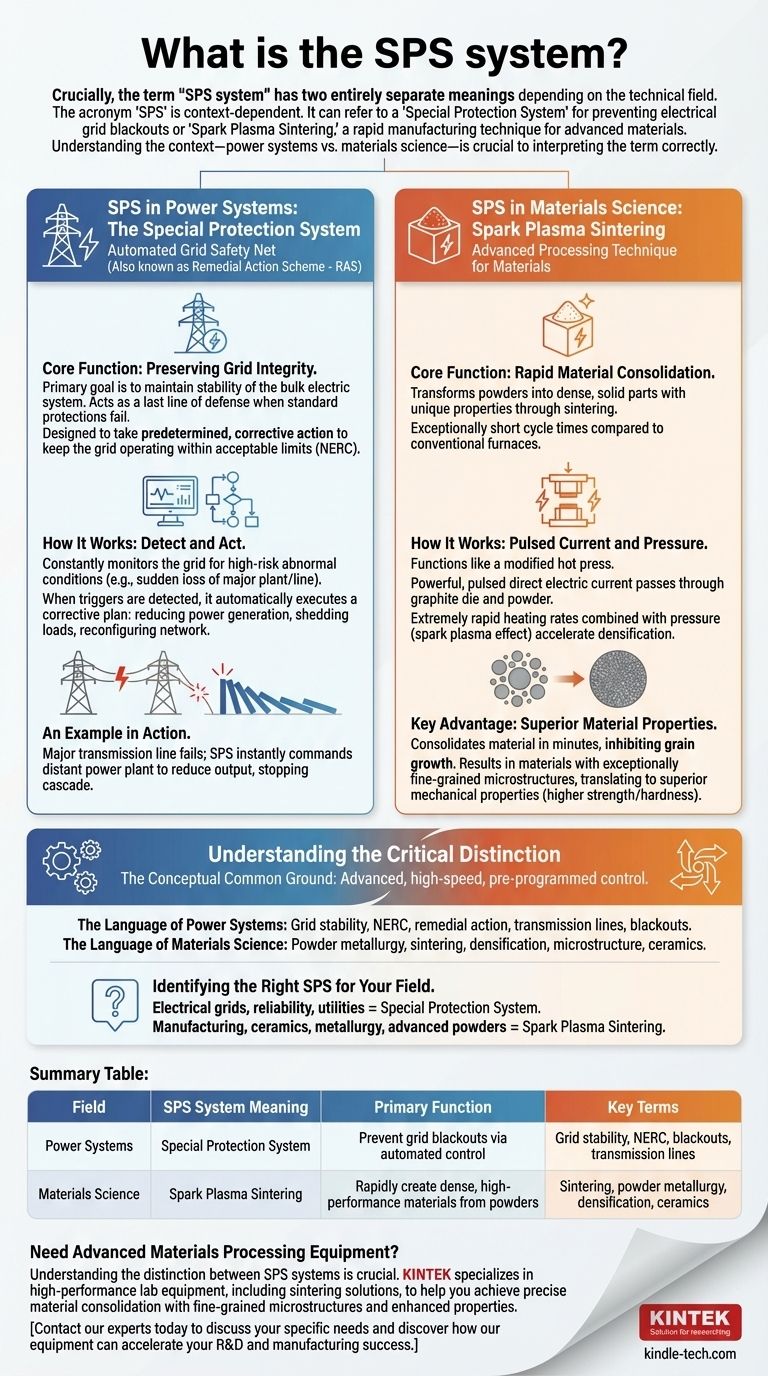

A sigla 'SPS' depende do contexto. Pode se referir a um 'Sistema de Proteção Especial' para prevenir apagões na rede elétrica ou 'Sinterização por Plasma de Faísca', uma técnica de fabricação rápida para materiais avançados. Entender o contexto — sistemas de energia versus ciência dos materiais — é crucial para interpretar o termo corretamente.

SPS em Sistemas de Energia: O Sistema de Proteção Especial

Um Sistema de Proteção Especial (SPS), também conhecido como Esquema de Ação Corretiva (RAS), é uma rede de segurança automatizada para uma rede elétrica regional. Sua função é evitar que um problema localizado se agrave e se transforme em um apagão generalizado.

Função Central: Preservar a Integridade da Rede

O objetivo principal de um SPS é manter a estabilidade do sistema elétrico de grande porte. Ele atua como a última linha de defesa quando os sistemas de proteção padrão, que simplesmente isolam um componente defeituoso, não são suficientes.

De acordo com a Corporação Norte-Americana de Confiabilidade Elétrica (NERC), um SPS é projetado para tomar ações corretivas predeterminadas para manter a rede operando dentro dos limites aceitáveis.

Como Funciona: Detectar e Agir

Um SPS monitora constantemente a rede em busca de condições anormais específicas e de alto risco, como a perda súbita de uma grande usina de energia ou linha de transmissão.

Quando detecta um desses gatilhos predefinidos, ele executa automaticamente um plano corretivo. Isso pode envolver a redução da geração de energia em certas usinas, o desligamento de cargas industriais específicas ou a reconfiguração da rede para redirecionar o fluxo de energia.

Um Exemplo em Ação

Imagine que uma linha de transmissão importante falhe inesperadamente. Isso poderia sobrecarregar as linhas adjacentes, fazendo com que falhassem em um efeito dominó. Um SPS detectaria a perda da linha inicial e poderia comandar instantaneamente uma usina distante a reduzir sua produção, aliviando a tensão nas linhas restantes e interrompendo a cascata.

SPS em Ciência dos Materiais: Sinterização por Plasma de Faísca

Em ciência dos materiais e fabricação, SPS significa Sinterização por Plasma de Faísca. É uma técnica de processamento avançada usada para transformar pós em peças sólidas e densas com propriedades exclusivas.

Função Central: Consolidação Rápida de Materiais

O principal propósito da Sinterização por Plasma de Faísca é aquecer e pressurizar rapidamente um material em pó, fundindo as partículas em um processo chamado sinterização. É conhecida pelos seus tempos de ciclo excepcionalmente curtos em comparação com fornos convencionais.

Como Funciona: Corrente Pulsada e Pressão

Uma máquina SPS funciona como uma prensa a quente modificada. Uma corrente elétrica direta, pulsada e potente, é passada diretamente através de um molde de grafite e, em muitos casos, através da própria amostra de pó.

Este aquecimento direto, combinado com a pressão aplicada externamente, permite taxas de aquecimento extremamente rápidas. O processo utiliza um fenômeno às vezes chamado de "efeito de plasma de faísca" entre as partículas para acelerar a densificação.

Vantagem Chave: Propriedades Superiores do Material

A velocidade do SPS é sua vantagem definidora. Ao consolidar o material em minutos, em vez de horas, o processo inibe o crescimento de grãos.

Isso resulta em materiais com microestruturas de grãos finos excepcionais, o que geralmente se traduz em propriedades mecânicas superiores, como maior resistência e dureza. Permite a criação de materiais inovadores que não seriam possíveis de fabricar com métodos tradicionais mais lentos.

Entendendo a Distinção Crítica

Os dois sistemas 'SPS' operam em domínios completamente diferentes. O contexto em que você encontra a sigla é a única maneira de determinar seu significado.

A Linguagem dos Sistemas de Energia

Se a sua discussão envolve termos como estabilidade da rede, NERC, ação corretiva, linhas de transmissão ou apagões, você está lidando com um Sistema de Proteção Especial. É um conceito de controle e automação em grande escala.

A Linguagem da Ciência dos Materiais

Se a sua discussão envolve termos como metalurgia do pó, sinterização, densificação, microestrutura ou cerâmicas, você está lidando com Sinterização por Plasma de Faísca. É um processo de fabricação física.

O Ponto de Contato Conceitual

Embora funcionalmente não relacionados, ambos os sistemas representam uma forma de controle avançado, de alta velocidade e pré-programado. Um atua para estabilizar uma rede elétrica, enquanto o outro atua para criar uma estrutura de material estável.

Identificando o SPS Correto para o Seu Campo

Para aplicar este conhecimento, basta identificar o domínio do seu problema.

- Se o seu foco principal são redes elétricas, confiabilidade ou concessionárias: Você está lidando com um Sistema de Proteção Especial (SPS), um esquema de controle para prevenir interrupções generalizadas.

- Se o seu foco principal é fabricação, cerâmicas, metalurgia ou pós avançados: Você está lidando com Sinterização por Plasma de Faísca (SPS), uma técnica de consolidação rápida para criar materiais densos e de alto desempenho.

Ao entender essa distinção crítica, você pode se envolver com confiança em discussões técnicas dentro do seu domínio específico.

Tabela de Resumo:

| Campo | Significado do Sistema SPS | Função Principal | Termos Chave |

|---|---|---|---|

| Sistemas de Energia | Sistema de Proteção Especial | Prevenir apagões na rede por meio de controle automatizado | Estabilidade da rede, NERC, apagões, linhas de transmissão |

| Ciência dos Materiais | Sinterização por Plasma de Faísca | Criar rapidamente materiais densos e de alto desempenho a partir de pós | Sinterização, metalurgia do pó, densificação, cerâmicas |

Precisa de Equipamentos Avançados de Processamento de Materiais?

Compreender a distinção entre os sistemas SPS é crucial, especialmente se o seu trabalho envolve Sinterização por Plasma de Faísca para criar materiais superiores. A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo soluções de sinterização, para ajudá-lo a alcançar a consolidação precisa de materiais com microestruturas de grãos finos e propriedades aprimoradas.

Permita-nos fornecer as ferramentas certas para seus desafios em ciência dos materiais. Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas e descobrir como nossos equipamentos podem acelerar seu sucesso em P&D e fabricação.

Guia Visual

Produtos relacionados

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Conjunto de Vedação de Cabo de Passagem de Eletrodo a Vácuo com Flange CF KF para Sistemas de Vácuo

- Forno de Sinterização de Porcelana Dental a Vácuo

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

- Fabricante Personalizado de Peças de PTFE Teflon para Peneira de Malha F4 de PTFE

As pessoas também perguntam

- Qual é o mecanismo do processo SPS? Um mergulho profundo na sinterização rápida a baixa temperatura

- Qual é o material em fase de vapor? Desbloqueie uma Sinterização Mais Rápida e Densa com a Tecnologia SPS

- O que é o processo SPS de sinterização por plasma de faísca? Um Guia para Densificação Rápida e de Baixa Temperatura

- O que é a técnica de sinterização por plasma? Obtenha Fabricação Rápida de Materiais de Alta Densidade

- Quais são os parâmetros para a sinterização por plasma de faísca? Controle de Velocidade Mestra, Pressão e Temperatura