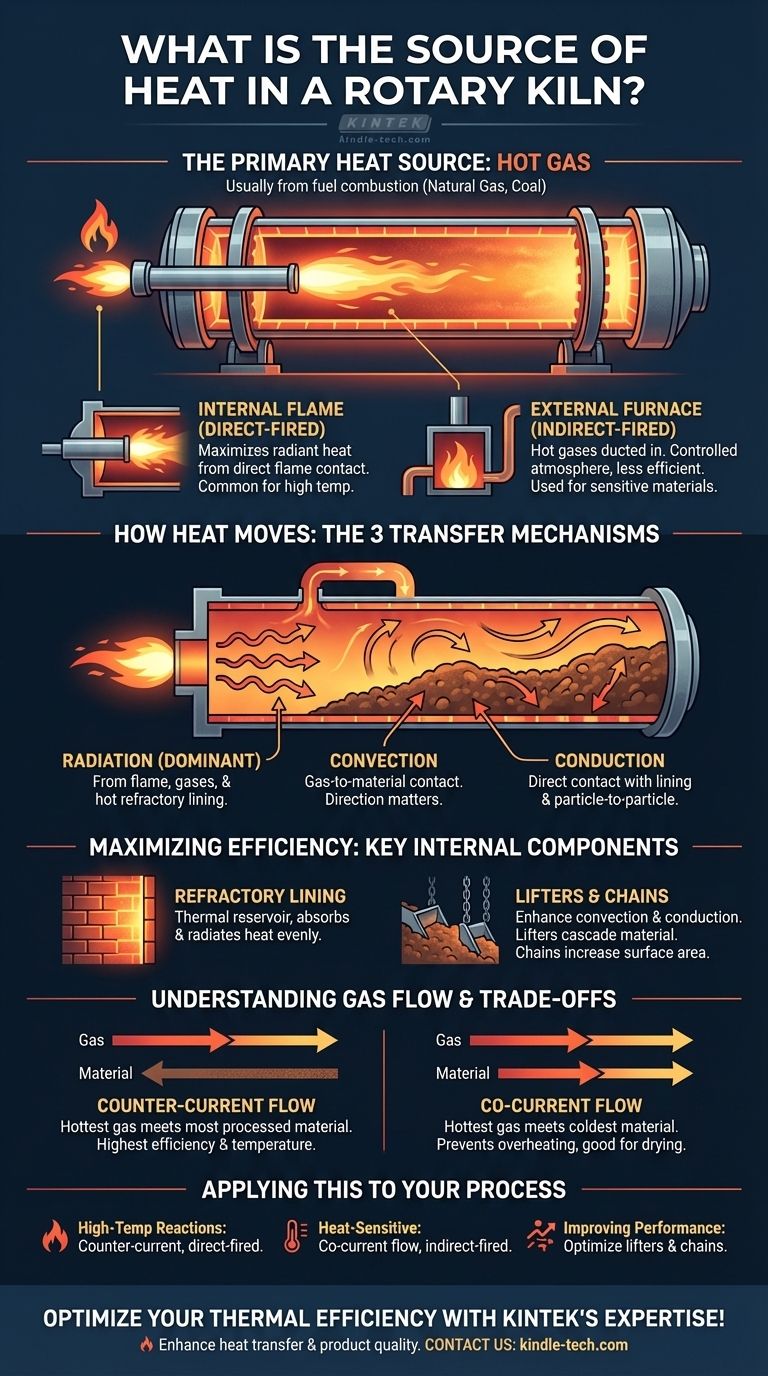

A principal fonte de calor em um forno rotativo é o gás quente. Este gás é quase sempre gerado pela combustão de combustível, como gás natural ou carvão. A chama e os gases quentes resultantes podem ser gerados diretamente dentro do vaso do forno por um grande tubo queimador ou em um forno separado e externo antes de serem canalizados para o forno.

A função de um forno rotativo não é apenas gerar calor, mas transferir esse calor para uma cama móvel de material com a máxima eficiência. Portanto, a verdadeira "fonte" de calor de processamento envolve todo o sistema — o queimador de combustível, o fluxo de gás, o revestimento refratário e os trocadores de calor internos — todos trabalhando juntos para gerenciar a radiação, a convecção e a condução.

Gerando o Calor: O Sistema de Queimador

Um forno rotativo é fundamentalmente um dispositivo de processamento térmico. A entrada inicial de energia vem da combustão do combustível, que pode ser configurada de uma das duas maneiras principais.

A Chama Interna (Combustão Direta)

Esta é a configuração mais comum. Um tubo queimador grande e potente é montado em uma extremidade do forno, projetando uma chama longa e controlada ao longo do eixo central.

Este método expõe diretamente o material e as superfícies internas do forno à chama, maximizando a transferência de calor radiante do próprio processo de combustão.

O Forno Externo (Combustão Indireta)

Em algumas aplicações, gases quentes são gerados em um forno estacionário separado e depois canalizados para o forno rotativo.

Esta abordagem é usada quando o impacto direto da chama no material não é desejável. Permite maior controle sobre a atmosfera dentro do forno, mas é geralmente menos comum e menos eficiente termicamente do que a combustão direta.

Como o Calor se Move: Os Três Mecanismos de Transferência

Uma vez que o calor é gerado, ele deve ser transferido para o material que está sendo processado. Isso ocorre através de três mecanismos distintos, mas interconectados.

Radiação: A Força Dominante

O calor irradia da chama, dos gases de combustão quentes e, criticamente, do revestimento de tijolos refratários quentes que reveste a carcaça interna do forno. À medida que o forno gira, o refratário aquece ao passar pelo espaço de gás quente e, em seguida, irradia esse calor para a cama de material.

Convecção: Contato Gás-Material

A convecção é a transferência de calor dos gases quentes à medida que eles fluem sobre a superfície da cama de material. A direção desse fluxo de gás — seja a favor ou contra o fluxo do material — é um parâmetro de projeto crítico.

Condução: Toque Físico Direto

O calor também é conduzido diretamente ao material onde ele faz contato físico com a parede refratária quente. Além disso, o calor se conduz entre as partículas individuais dentro da própria cama de processamento.

Maximizando a Eficiência: Componentes Internos Chave

Um tubo giratório nu é um trocador de calor ineficiente. Os fornos empregam componentes internos sofisticados para melhorar drasticamente o processo de transferência de calor.

O Revestimento Refratário

O revestimento de tijolos refratários da carcaça de aço do forno faz mais do que apenas proteger o aço de temperaturas extremas. Ele atua como um reservatório térmico, absorvendo enormes quantidades de calor e irradiando-o uniformemente para a cama de material.

Trocadores de Calor Internos (Elevadores e Correntes)

Esses componentes são projetados para aprimorar a convecção e a condução.

- Elevadores (Lifters) são aletas ou pás que recolhem o material e o fazem cair através do fluxo de gás quente, aumentando drasticamente a área de superfície exposta à transferência de calor convectiva.

- Correntes (Chains) são cortinas de correntes pesadas que pendem no fluxo de gás, tipicamente na extremidade de alimentação mais fria do forno. Elas ficam revestidas de material e servem como uma enorme área de superfície para a troca de calor entre o gás e o material sólido de alimentação.

Compreendendo os Compromissos: Direção do Fluxo de Gás

A relação entre o fluxo de gás quente e o fluxo de material muda fundamentalmente o perfil térmico do forno.

Fluxo Contracorrente

O gás quente é introduzido na extremidade de descarga do material e flui para cima contra o material em movimento. Esta é a configuração mais comum e termicamente eficiente. Garante que os gases mais quentes encontrem o material mais processado, permitindo as temperaturas finais de produto mais altas possíveis.

Fluxo Co-Corrente

O gás quente é introduzido na extremidade de alimentação do material e flui na mesma direção. Isso é frequentemente usado para secagem ou para processar materiais sensíveis ao calor. O gás mais quente e mais intenso encontra o material mais frio e mais úmido, o que proporciona um efeito de resfriamento protetor e evita choque térmico ou danos.

Aplicando Isso ao Seu Processo

Sua escolha de projeto e operação do forno depende inteiramente do material que você está processando e do resultado desejado.

- Se seu foco principal for a eficiência térmica máxima para reações de alta temperatura (como a produção de clínquer de cimento): Um forno de combustão direta, contracorrente com um extenso sistema de correntes e elevadores otimizados é o padrão para maximizar a transferência de calor.

- Se seu foco principal for o processamento de materiais sensíveis ao calor ou voláteis (como a secagem de lodos): Uma configuração de fluxo co-corrente é frequentemente preferida para evitar superaquecimento ou reações descontroladas na extremidade de alimentação do material.

- Se seu foco principal for melhorar o desempenho de um forno existente: Avaliar e otimizar trocadores de calor internos, como elevadores e correntes, geralmente produz a maior melhoria na transferência de calor e na eficiência geral.

Compreender como o calor é gerado, transferido e gerenciado é a chave para dominar o desempenho de qualquer sistema de forno rotativo.

Tabela Resumo:

| Fonte de Calor e Método de Transferência | Características Principais | Aplicações Comuns |

|---|---|---|

| Combustão Direta (Chama Interna) | Queimador dentro do forno, maximiza o calor radiante | Produção de clínquer de cimento, calcinação de alta temperatura |

| Combustão Indireta (Forno Externo) | Forno separado, atmosfera controlada | Processamento de materiais sensíveis ou voláteis |

| Radiação | Calor da chama, gases e revestimento refratário | Dominante em zonas de alta temperatura |

| Convecção | Transferência de calor via fluxo de gás sobre a cama de material | Aprimorada por elevadores e correntes |

| Condução | Contato direto com refratário quente ou partículas de material | Crítica no aquecimento da cama de material |

Otimize a eficiência térmica do seu forno rotativo com a expertise da KINTEK! Quer você esteja processando cimento, minerais ou materiais especiais, nossos equipamentos de laboratório e consumíveis são projetados para aprimorar a transferência de calor, reduzir os custos de energia e melhorar a qualidade do produto. Entre em contato conosco hoje para discutir como podemos apoiar as necessidades exclusivas de processamento térmico do seu laboratório.

Guia Visual

Produtos relacionados

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Instrumento de peneiramento eletromagnético tridimensional

As pessoas também perguntam

- Quais são os diferentes tipos de reatores na pirólise de plásticos? Escolha o Sistema Certo para o Seu Resíduo

- Qual é o princípio do forno rotativo? Dominando o Processamento Térmico Contínuo

- Qual é a diferença entre calcinação e ustulação? Um Guia para Processamento em Alta Temperatura

- Que equipamento é usado na pirólise? Escolhendo o Reator Certo para sua Matéria-Prima e Produtos

- Quais são as aplicações industriais da pirólise? Transformar Resíduos em Energia e Produtos Valiosos