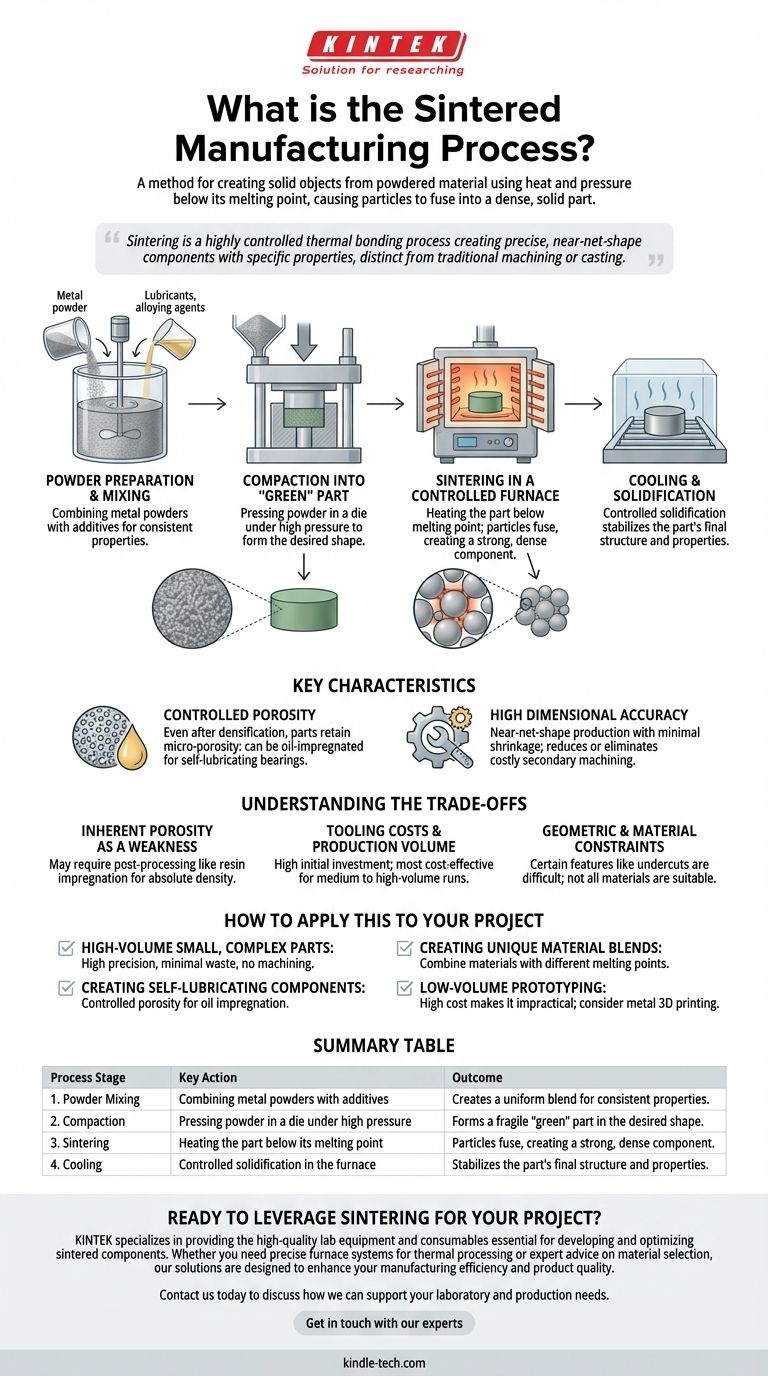

Em sua essência, o processo de fabricação por sinterização é um método para criar objetos sólidos a partir de material em pó usando calor e pressão. Ao contrário da fundição, este processo aquece o material a uma temperatura abaixo do seu ponto de fusão, fazendo com que as partículas individuais se fundam e formem uma peça densa e sólida. Esta técnica é fundamental para a metalurgia do pó.

A sinterização não se trata simplesmente de derreter pó para formar uma peça. É um processo de ligação térmica altamente controlado que cria componentes de forma quase final (near-net-shape) precisos com propriedades específicas, como porosidade controlada, tornando-o uma alternativa distinta e poderosa à usinagem ou fundição tradicionais.

O Processo de Sinterização: Uma Análise Passo a Passo

A produção de uma peça sinterizada é uma operação precisa e multi-estágio. Embora existam variações, o processo segue consistentemente três fases primárias: mistura, compactação e a sinterização final (aquecimento).

Etapa 1: Preparação e Mistura do Pó

Antes que qualquer moldagem possa ocorrer, a matéria-prima deve ser preparada. Isso envolve a seleção de um pó metálico primário e, muitas vezes, a mistura com outros elementos.

Esses aditivos podem incluir agentes de liga como cobre ou carbonetos cimentados para melhorar as propriedades finais, ou auxiliares de processamento como lubrificantes e ligantes que ajudam durante a fase de compactação.

Etapa 2: Compactação na Peça "Verde"

A mistura de pó cuidadosamente preparada é então carregada em uma matriz ou molde. Aqui, é submetida a uma pressão extremamente alta.

Essa pressão força as partículas de pó a entrarem em contato próximo, formando uma peça sólida, mas frágil, conhecida como "compacto verde". Este componente tem a forma desejada, mas carece da resistência e densidade finais.

Etapa 3: Sinterização em um Forno Controlado

O compacto verde é cuidadosamente removido da matriz e colocado em um forno especializado com atmosfera controlada. Esta é a etapa crítica onde a peça adquire suas propriedades finais.

A peça é aquecida a uma temperatura precisa abaixo do ponto de fusão do material. Este calor queima quaisquer ligantes ou lubrificantes e, mais importante, ativa a difusão atômica entre as partículas de pó. As partículas se ligam e se fundem, reduzindo significativamente os espaços porosos entre elas e densificando o componente em uma massa unificada.

Etapa 4: Resfriamento e Solidificação

Após manter a temperatura de sinterização por um tempo determinado, o componente é resfriado de forma controlada. Isso permite que as ligações metálicas e as estruturas cristalinas recém-formadas se estabilizem, resultando em uma peça sólida e funcional.

Características Principais de uma Peça Sinterizada

O processo de sinterização confere características únicas que definem suas vantagens na fabricação.

Porosidade Controlada

Mesmo após a densificação, as peças sinterizadas retêm um certo nível de microporosidade. Embora isso possa ser uma consideração mecânica, também pode ser uma característica chave do design. Essa porosidade permite que as peças sejam impregnadas com óleo, criando rolamentos autolubrificantes.

Alta Precisão Dimensional

A sinterização é conhecida por produzir peças com alta precisão dimensional, muitas vezes referida como "quase-net-shape" (forma quase final). Uma pequena e previsível quantidade de contração ocorre durante o aquecimento, o que é levado em conta no projeto inicial da ferramenta. Essa precisão minimiza ou até elimina a necessidade de operações de usinagem secundárias caras.

Compreendendo as Desvantagens

Embora poderosa, a sinterização não é universalmente aplicável. Compreender suas limitações é fundamental para usá-la de forma eficaz.

Porosidade Inerente como Ponto Fraco

Se um componente requer densidade absoluta para máxima resistência ou estanqueidade à pressão, a microporosidade natural de uma peça sinterizada padrão pode ser uma desvantagem. Nesses casos, etapas de pós-processamento, como a impregnação de resina, são necessárias para selar os poros.

Custos de Ferramental e Volume de Produção

As matrizes usadas para compactação são feitas de aço ferramenta temperado e são caras de produzir. Esse alto investimento inicial significa que a sinterização é mais econômica para produções de médio a alto volume, onde o custo do ferramental pode ser amortizado ao longo de muitos milhares de peças.

Restrições Geométricas e de Material

A necessidade de prensar o pó em uma matriz e ejetar o compacto verde impõe algumas restrições à geometria da peça; características como rebaixos ou furos perpendiculares à direção de prensagem podem ser difíceis ou impossíveis de formar. Além disso, nem todos os materiais são adequados para sinterização.

Como Aplicar Isso ao Seu Projeto

Uma vez concluído o processo principal de sinterização, as peças podem passar por uma variedade de operações de acabamento para atender às especificações finais.

- Se o seu foco principal é a produção em alto volume de peças pequenas e complexas: A sinterização é uma excelente escolha porque oferece alta precisão com desperdício mínimo de material e sem necessidade de usinagem subsequente.

- Se o seu foco principal é a criação de componentes autolubrificantes: A sinterização é o processo definitivo, pois sua porosidade controlada é perfeitamente adequada para impregnação de óleo.

- Se o seu foco principal é a criação de misturas de materiais únicas: A sinterização permite combinar materiais com pontos de fusão muito diferentes (como metais e cerâmicas) que não podem ser ligados por fundição tradicional.

- Se o seu foco principal é a prototipagem de baixo volume: O alto custo do ferramental torna a sinterização tradicional impraticável; considere tecnologias relacionadas como impressão 3D de metal (Sinterização a Laser Direta de Metal) em vez disso.

Ao compreender seus princípios e desvantagens, você pode alavancar a sinterização para fabricar componentes altamente precisos e funcionais com notável eficiência.

Tabela Resumo:

| Etapa do Processo | Ação Principal | Resultado |

|---|---|---|

| 1. Mistura do Pó | Combinação de pós metálicos com aditivos. | Cria uma mistura uniforme para propriedades consistentes. |

| 2. Compactação | Prensagem do pó em uma matriz sob alta pressão. | Forma uma peça "verde" frágil na forma desejada. |

| 3. Sinterização | Aquecimento da peça abaixo do seu ponto de fusão. | As partículas se fundem, criando um componente forte e denso. |

| 4. Resfriamento | Solidificação controlada no forno. | Estabiliza a estrutura final e as propriedades da peça. |

Pronto para alavancar a sinterização em seu projeto?

A KINTEK é especializada no fornecimento de equipamentos de laboratório e consumíveis de alta qualidade essenciais para o desenvolvimento e otimização de componentes sinterizados. Quer você precise de sistemas de forno precisos para processamento térmico ou aconselhamento especializado sobre seleção de materiais, nossas soluções são projetadas para aumentar sua eficiência de fabricação e qualidade do produto.

Entre em contato conosco hoje para discutir como podemos apoiar suas necessidades de laboratório e produção. Entre em contato com nossos especialistas

Guia Visual

Produtos relacionados

- Máquina de Prensagem Hidráulica Manual de Alta Temperatura com Placas Aquecidas para Laboratório

- Máquina de Prensa Hidráulica Automática de Alta Temperatura com Placas Aquecidas para Laboratório

- Máquina de Prensagem Hidráulica Aquecida 24T 30T 60T com Placas Aquecidas para Prensagem a Quente de Laboratório

- Prensa de Aquecimento de Placa Dupla para Laboratório

- Prensa Isostática a Quente para Pesquisa de Baterias de Estado Sólido

As pessoas também perguntam

- Para que são usadas as prensas hidráulicas aquecidas? Moldagem de Compósitos, Vulcanização de Borracha e Mais

- Por que você precisa seguir o procedimento de segurança ao usar ferramentas hidráulicas? Para prevenir falhas catastróficas e lesões

- Para que serve uma prensa hidráulica aquecida? Ferramenta essencial para cura, moldagem e laminação

- O que é uma prensa hidráulica quente? Aproveite o Calor e a Pressão para Manufatura Avançada

- Quanta força uma prensa hidráulica pode exercer? Compreendendo seu imenso poder e limites de design.