O material refratário em um forno rotativo é um revestimento resistente ao calor projetado para isolar a carcaça de aço das temperaturas internas extremas. Não é um material específico, mas sim uma categoria de materiais escolhidos com base na aplicação específica do forno, temperatura de operação e nas propriedades químicas da substância que está sendo processada.

A escolha do refratário é uma decisão de engenharia crítica que determina a eficiência operacional do forno, sua vida útil e sua adequação a um processo industrial específico. Ele serve ao duplo propósito de proteger o equipamento e possibilitar o processo em si.

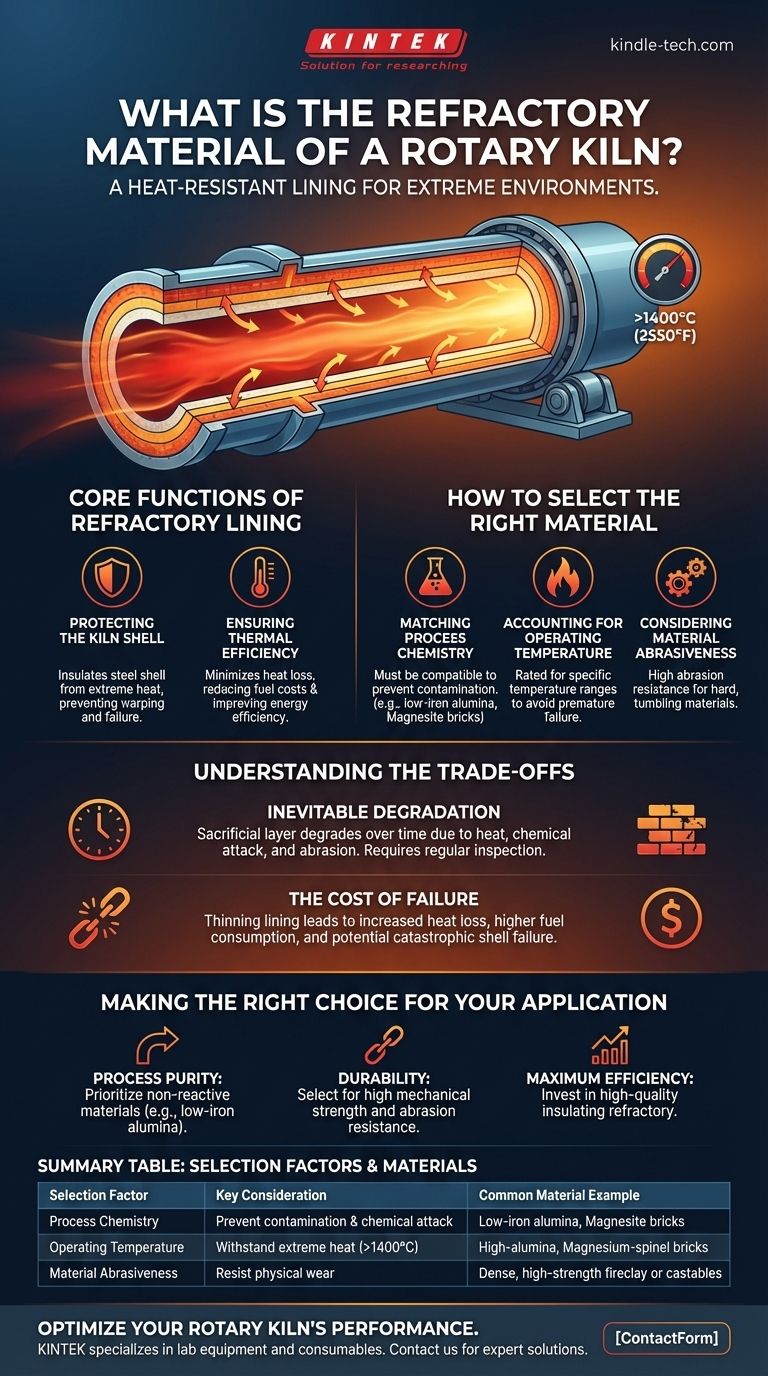

As Funções Essenciais do Revestimento Refratário

Um revestimento refratário é essencial para qualquer forno rotativo de combustão direta, onde desempenha duas funções fundamentais.

Protegendo a Carcaça do Forno

A função primária do refratário é atuar como uma barreira térmica. Ele protege a carcaça externa de aço do forno do calor intenso gerado no interior, que pode frequentemente exceder 1400°C (2550°F).

Sem este revestimento, as altas temperaturas fariam com que a carcaça de aço se deformasse, enfraquecesse e, finalmente, falhasse rapidamente, levando a danos catastróficos ao equipamento.

Garantindo a Eficiência Térmica

Ao isolar o forno, o refratário minimiza a perda de calor para o ambiente circundante. Isso é crucial para manter uma temperatura interna estável e consistente.

A retenção adequada de calor reduz a quantidade de combustível necessária para sustentar o processo, diminuindo diretamente os custos operacionais e melhorando a eficiência energética geral. É por isso que o refratário é específico para fornos de combustão direta; adicioná-lo a um forno de combustão indireta isolaria contraproducentemente o material de sua fonte de calor externa.

Como Selecionar o Material Refratário Correto

O processo de seleção é um equilíbrio cuidadoso entre demandas químicas, térmicas e físicas. Não existe um refratário universalmente "melhor"; a escolha ideal é sempre específica para a aplicação.

Correspondência do Material com a Química do Processo

A composição química do refratário deve ser compatível com o material que está sendo processado. Uma reação química entre o refratário e o material do processo pode levar à contaminação do produto final e à rápida degradação do revestimento.

Por exemplo, fornos de redução de minério de ferro frequentemente usam alumina com baixo teor de ferro ou tijolos de magnésio-espinélio para evitar reações indesejadas de ferro. Em contraste, fornos de produção de cimento podem usar tijolos de magnesita devido à sua compatibilidade com o processo de clínquer.

Considerando a Temperatura de Operação

Os materiais refratários são classificados para faixas de temperatura específicas. A escolha de um material com classificação de temperatura inadequada levará a uma falha prematura. A temperatura máxima esperada dentro do forno é um fator primário para restringir as opções de materiais.

Considerando a Abrasividade do Material

As propriedades físicas do material que está sendo processado também influenciam a escolha. Materiais duros e abrasivos, como certos minérios, desgastarão fisicamente o revestimento refratário ao longo do tempo devido à ação de tombamento.

Nesses casos, um refratário com alta resistência à abrasão é necessário para garantir uma vida útil razoável e evitar projetos de revestimento frequentes e caros.

Compreendendo as Compensações e a Degradação

A escolha e a manutenção do refratário envolvem equilibrar desempenho, custo e vida útil. Ignorar esses fatores leva à ineficiência e ao risco operacional.

A Degradação Inevitável

Nenhum revestimento refratário dura para sempre. É uma camada sacrificial projetada para se degradar lentamente ao longo do tempo devido a uma combinação de calor intenso, ataque químico e abrasão física.

Inspeções regulares são cruciais para monitorar a espessura e a condição do revestimento.

O Custo da Falha

À medida que o revestimento refratário se afina, suas propriedades isolantes diminuem. Isso leva a uma maior perda de calor através da carcaça do forno, forçando o sistema a consumir mais combustível para manter a temperatura necessária.

Se ignorada, essa degradação pode eventualmente expor a carcaça de aço a calor prejudicial, arriscando uma falha estrutural completa do forno. O custo de uma parada não programada e reparo da carcaça excede em muito o custo da manutenção refratária proativa.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do refratário correto é fundamental para otimizar o desempenho e a longevidade do seu forno. Sua decisão deve ser guiada pelo seu objetivo operacional principal.

- Se seu foco principal for a pureza do processo e a compatibilidade química: Priorize um material refratário cuja composição química (por exemplo, alumina com baixo teor de ferro) não reaja ou contamine seu produto.

- Se seu foco principal for a durabilidade contra materiais abrasivos: Selecione um refratário conhecido por alta resistência mecânica e resistência à abrasão para maximizar a vida útil e reduzir o tempo de inatividade.

- Se seu foco principal for a máxima eficiência térmica: Invista em um refratário isolante de alta qualidade com a espessura correta para minimizar a perda de calor e reduzir os custos de combustível a longo prazo.

Em última análise, o revestimento refratário é o "cavalo de batalha" invisível que torna possível uma operação de forno rotativo segura, eficiente e confiável.

Tabela de Resumo:

| Fator de Seleção | Consideração Principal | Exemplo de Material Comum |

|---|---|---|

| Química do Processo | Prevenir contaminação e ataque químico | Alumina com baixo teor de ferro, Tijolos de magnesita |

| Temperatura de Operação | Suportar calor extremo (>1400°C) | Alumina de alta pureza, Tijolos de magnésio-espinélio |

| Abrasividade do Material | Resistir ao desgaste físico do tombamento | Argila refratária densa e de alta resistência ou concretos refratários (castables) |

Otimize o desempenho do seu forno rotativo e proteja seu investimento. O revestimento refratário correto é fundamental para a eficiência térmica, pureza do produto e longevidade do equipamento. A KINTEK é especializada em equipamentos de laboratório e consumíveis, atendendo às necessidades laboratoriais com soluções especializadas para processos de alta temperatura. Deixe que nossos especialistas ajudem você a selecionar o material refratário perfeito para sua aplicação específica. Contate-nos hoje para uma consulta!

Guia Visual

Produtos relacionados

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Placa de Alumina Al2O3 Resistente ao Desgaste a Altas Temperaturas para Cerâmica Fina Avançada de Engenharia

- Circulador de Aquecimento de Temperatura Constante de Alta Temperatura Banho de Água Resfriador Circulador para Banho de Reação

As pessoas também perguntam

- O que é pirólise de materiais lignocelulósicos? Convertendo Biomassa em Bio-óleo, Bio-carvão e Gás de Síntese

- Quais fatores são considerados ao determinar o tamanho de um forno rotativo? Guia de dimensionamento especializado para eficiência

- Qual é o processo de reativação de carbono? Uma Solução Sustentável para Carvão Ativado Usado

- O que é um reator de forno rotativo? Um Guia para o Processamento Térmico Industrial

- Qual é a influência da temperatura de calcinação? Dominando a Chave para as Propriedades do Material

- O que é um forno rotativo? Um Guia para o Processamento de Materiais em Alta Temperatura

- Um forno rotativo é um forno? Descubra as Principais Diferenças para o Processamento Industrial

- Quais são as desvantagens do incinerador de forno rotativo? Altos Custos e Complexidades Operacionais