Em resumo, a fundição a vácuo é uma técnica de replicação usada para criar peças plásticas de alta qualidade em pequenos lotes. O processo envolve a criação de um molde de silicone flexível a partir de um padrão mestre e, em seguida, o uso de uma câmara de vácuo para puxar uma resina de poliuretano líquida para dentro da cavidade do molde. Isso elimina bolhas de ar e garante que a resina replique perfeitamente cada detalhe fino do padrão original.

O valor central da fundição a vácuo reside na sua capacidade de preencher a lacuna entre protótipos únicos e produção em massa. Permite a criação de peças com qualidade de produção para testes funcionais, marketing ou tiragens piloto, sem o custo proibitivo e o tempo de espera de ferramentas rígidas para moldagem por injeção.

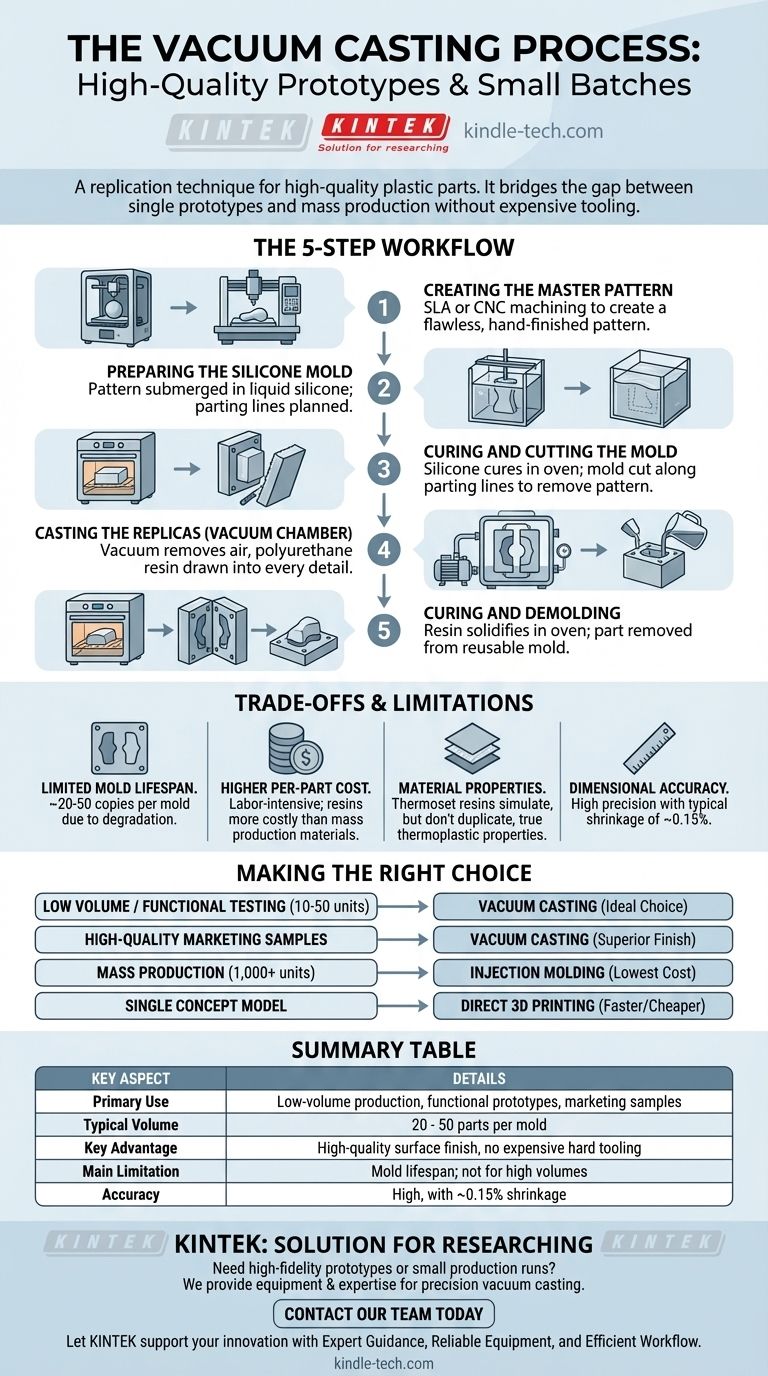

O Processo de Fundição a Vácuo, Passo a Passo

Compreender o fluxo de trabalho é fundamental para apreciar suas aplicações. O processo é metódico e foca na precisão em cada etapa para garantir que as peças finais sejam cópias perfeitas.

Passo 1: Criação do Padrão Mestre

Todo o processo começa com um padrão mestre impecável. Esta é a versão idealizada da peça final e é tipicamente criada usando um método de impressão 3D de alta resolução como SLA (Estereolitografia) ou por usinagem CNC.

O acabamento da superfície do padrão mestre é crítico, pois qualquer imperfeição será transferida diretamente para o molde de silicone e, consequentemente, para cada peça fundida. Deve ser acabado à mão com perfeição.

Passo 2: Preparação do Molde de Silicone

O padrão mestre é suspenso dentro de uma caixa de fundição. A borracha de silicone líquida é então derramada sobre o padrão até que esteja completamente submersa. As linhas de partição são estrategicamente planejadas nesta etapa para permitir que o molde seja separado posteriormente.

Passo 3: Cura e Corte do Molde

A caixa contendo o padrão e o silicone líquido é colocada em um forno de cura. O calor acelera o processo de cura, solidificando o silicone em um bloco de borracha flexível, mas durável.

Uma vez curado, o molde é cuidadosamente cortado ao longo das linhas de partição pré-planejadas, e o padrão mestre é removido. Isso revela uma cavidade negativa oca que é um inverso exato do mestre.

Passo 4: Fundição das Réplicas

Este é o passo que dá nome ao processo. As duas metades do molde de silicone são remontadas e colocadas dentro de uma câmara de vácuo. A resina de fundição escolhida, tipicamente um poliuretano de dois componentes, é misturada e despejada no bico de enchimento do molde.

Um vácuo é então criado dentro da câmara. Isso remove todo o ar da cavidade do molde, permitindo que a resina líquida flua para cada pequena fenda e detalhe sem prender bolhas de ar.

Passo 5: Cura e Desmoldagem da Peça

Após o preenchimento da cavidade, o vácuo é liberado, e o molde é movido para um forno de cura. O calor solidifica a resina de poliuretano.

Uma vez que a peça esteja totalmente curada, o molde de silicone flexível é aberto, e a réplica recém-criada é removida. O molde pode então ser reutilizado para produzir mais cópias.

Compreendendo as Vantagens e Limitações

Nenhum processo é perfeito para todas as aplicações. Ser um consultor eficaz significa reconhecer as limitações de uma tecnologia para evitar erros dispendiosos.

Vida Útil Limitada do Molde

A principal desvantagem é a durabilidade do molde de silicone. Um único molde pode tipicamente produzir apenas 20 a 50 cópias antes de começar a degradar devido ao estresse térmico e à exposição química, afetando a precisão e o acabamento da superfície das peças subsequentes.

Custo Por Peça Mais Alto que a Produção em Massa

Embora a ferramenta seja barata, o processo é intensivo em mão de obra e as resinas são mais caras do que os plásticos comuns. Para grandes quantidades (mais de 1.000 unidades), o menor custo por peça da moldagem por injeção justifica facilmente seu alto investimento inicial em ferramentas.

Propriedades do Material vs. Termoplásticos Verdadeiros

A fundição a vácuo usa resinas de poliuretano termofixas que simulam as propriedades de termoplásticos de produção comuns como ABS, nylon ou policarbonato. Embora essas simulações sejam excelentes para protótipos funcionais, elas não possuem as mesmas propriedades mecânicas, térmicas ou de resistência química exatas que suas contrapartes moldadas por injeção.

Tolerâncias de Precisão Dimensional

O processo é altamente preciso, mas não perfeito. Uma taxa de encolhimento típica de cerca de 0,15% é esperada à medida que a resina cura. Embora isso seja aceitável para a maioria das aplicações, projetos que exigem precisão extrema ainda podem precisar de usinagem CNC.

Fazendo a Escolha Certa para o Seu Projeto

A seleção do processo de fabricação correto depende inteiramente dos objetivos específicos, volume e requisitos de material do seu projeto.

- Se o seu foco principal é a produção de baixo volume ou testes funcionais (10-50 unidades): A fundição a vácuo é a escolha ideal, entregando peças semelhantes às de produção para validação sem o custo de ferramentas de aço.

- Se o seu foco principal é criar amostras de marketing de alta qualidade ou modelos para testes de usuário: A fundição a vácuo se destaca na produção de peças com um acabamento estético superior e uma variedade de propriedades de material (rígido, flexível, transparente).

- Se o seu foco principal é a produção em massa (mais de 1.000 unidades): A moldagem por injeção é o caminho definitivo para alcançar o menor custo possível por peça em grandes volumes.

- Se o seu foco principal é um único modelo conceitual: A impressão 3D direta (SLA ou FDM) é quase sempre mais rápida e econômica para uma única peça.

Ao entender onde a fundição a vácuo se destaca, você pode selecionar com confiança o processo de fabricação certo para levar seu projeto do conceito à realidade.

Tabela Resumo:

| Aspecto Chave | Detalhes |

|---|---|

| Uso Principal | Produção de baixo volume, protótipos funcionais, amostras de marketing |

| Volume Típico | 20 - 50 peças por molde |

| Principal Vantagem | Acabamento de superfície de alta qualidade e replicação de detalhes sem ferramentas rígidas caras |

| Principal Limitação | Vida útil do molde; não é rentável para grandes volumes (mais de 1.000 unidades) |

| Precisão | Alta, com encolhimento típico de ~0,15% |

Precisa criar protótipos de alta fidelidade ou uma pequena tiragem de produção?

Na KINTEK, somos especializados em fornecer equipamentos de laboratório e expertise necessários para processos de precisão como a fundição a vácuo. Quer esteja a testar um novo design de produto ou a produzir um lote limitado de peças, as nossas soluções ajudam-no a alcançar resultados profissionais sem o alto custo das ferramentas de produção em massa.

Deixe a KINTEK apoiar a sua inovação:

- Orientação Especializada: Obtenha aconselhamento sobre os melhores materiais e métodos para o seu projeto específico.

- Equipamento Confiável: Aceda às ferramentas necessárias para resultados consistentes e de alta qualidade.

- Fluxo de Trabalho Eficiente: Otimize o seu processo de prototipagem e produção em pequenos lotes.

Contacte a nossa equipa hoje para discutir como podemos ajudar a dar vida aos seus designs com precisão e eficiência.

Guia Visual

Produtos relacionados

- Máquina de Fundição de Filme Esticável de PVC para Plástico de Laboratório para Teste de Filme

- Pequena Máquina de Moldagem por Injeção para Uso em Laboratório

- Prensa Térmica Automática a Vácuo com Tela Sensível ao Toque

- Prensa de Aquecimento de Placa Dupla para Laboratório

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- O que significa soprar filme? Um guia para a Orientação Biaxial e Filmes Plásticos Mais Fortes

- Que produtos são extrudados por filme soprado? De sacolas de supermercado a chapas industriais

- O que é o processo de calandragem no processamento de plásticos? Um Guia para a Produção de Filmes e Chapas de Alto Volume

- Qual é o custo da extrusão de filme soprado? De US$ 20 mil a sistemas de ponta

- Quais são as vantagens da extrusão de filme soprado? Aumente a Eficiência da Sua Produção de Filmes