Em sua essência, a pirólise da borracha é um processo de decomposição termoquímica que decompõe resíduos de borracha usando alta temperatura em um ambiente sem oxigênio. Em vez de queimar o material, este processo controlado desconstrói suas complexas cadeias poliméricas, convertendo um fluxo de resíduos problemático em produtos valiosos: um combustível líquido semelhante ao óleo, um gás combustível e um carvão sólido rico em carbono.

A pirólise deve ser entendida não como descarte de resíduos, mas como transformação de recursos. Ela recicla quimicamente a borracha residual de volta em matérias-primas, mas a viabilidade econômica e ambiental do processo depende da pureza da matéria-prima e do controle das condições do processo.

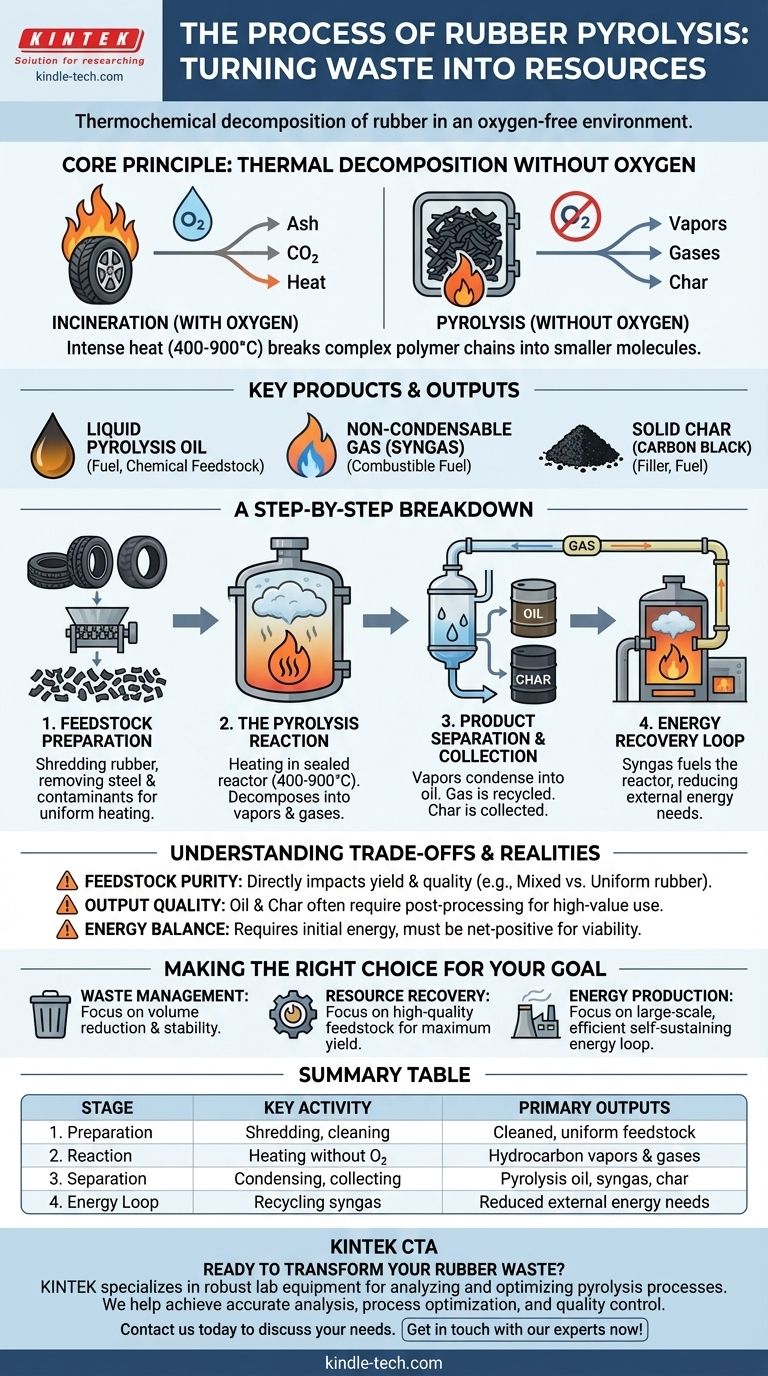

O Princípio Central: Decomposição Térmica Sem Oxigênio

A pirólise funciona alterando fundamentalmente a estrutura química da borracha através de calor intenso em uma atmosfera controlada e inerte.

O Que Acontece Dentro do Reator?

O material de borracha triturado é alimentado em um reator selado e aquecido a temperaturas entre 400°C e 900°C. Este calor extremo, sem a presença de oxigênio, faz com que as longas cadeias poliméricas que compõem a borracha vibrem violentamente e se quebrem em moléculas menores e menos complexas.

Por Que Não Há Oxigênio?

A ausência de oxigênio é a característica definidora da pirólise e o que a separa da incineração. Com oxigênio, o material simplesmente queimaria (combustão), produzindo principalmente cinzas, dióxido de carbono e calor. Ao remover o oxigênio, evitamos a combustão e, em vez disso, forçamos o material a se decompor termicamente em seus componentes constituintes.

Os Produtos Chave

Esta decomposição resulta em três produtos primários:

- Vapores, que são posteriormente condensados em um óleo de pirólise líquido.

- Gases não condensáveis (gás de síntese), que são combustíveis.

- Um resíduo sólido, que é uma forma de negro de fumo ou carvão.

Uma Análise Passo a Passo do Processo

Uma operação comercial de pirólise de borracha segue uma sequência lógica desde a entrada do resíduo até o armazenamento do produto final.

Passo 1: Preparação da Matéria-Prima

A borracha residual bruta, como pneus velhos ou sucatas industriais, é primeiramente processada. Isso geralmente envolve a trituração do material em pedaços menores e uniformes para garantir um aquecimento homogêneo. Criticamente, contaminantes não-borracha, como fios de aço (em pneus), fibras e sujeira, são removidos para evitar a contaminação dos produtos finais.

Passo 2: A Reação de Pirólise

A borracha preparada é alimentada no reator de pirólise. O sistema é selado para criar um ambiente sem oxigênio (anaeróbico), e o calor é aplicado. À medida que o material se decompõe, ele libera uma mistura de vapores e gases de hidrocarbonetos.

Passo 3: Separação e Coleta do Produto

Esta mistura de gases quentes sai do reator e entra em um sistema de separação e resfriamento.

- Condensação: Os vapores são passados por condensadores, onde esfriam e se transformam em óleo de pirólise líquido, que é coletado em tanques de armazenamento.

- Reciclagem de Gás: Os gases não condensáveis restantes (gás de síntese) são redirecionados.

- Descarga de Sólidos: O carvão sólido é removido do fundo do reator, resfriado e coletado.

Passo 4: Ciclo de Recuperação de Energia

Uma característica chave das plantas de pirólise eficientes é o uso do gás de síntese capturado. Este gás combustível é frequentemente canalizado de volta para o forno que aquece o reator, fornecendo uma parte significativa da energia necessária para o processo. Isso cria um ciclo de energia autossustentável e reduz os custos de combustível externo.

Compreendendo as Vantagens e Desvantagens e as Realidades

Embora promissora, a pirólise da borracha não é uma solução mágica. Seu sucesso depende de navegar por vários desafios práticos.

A Pureza da Matéria-Prima é Fundamental

A qualidade e a consistência dos resíduos de borracha que chegam impactam diretamente o rendimento e a qualidade dos produtos. Materiais misturados, como uma mistura de diferentes tipos de borracha ou contaminantes, produzirão óleo e carvão de menor qualidade. Por exemplo, o rendimento de óleo pode variar de tão baixo quanto 20% para tênis mistos a um mais viável 35% para cabos de borracha uniformes.

Qualidade do Produto e Pós-Processamento

O óleo de pirólise bruto não é um substituto direto para o diesel refinado. Muitas vezes, requer processamento adicional, como destilação ou purificação, para ser usado como um combustível estável em motores ou como matéria-prima química. Da mesma forma, a qualidade do negro de fumo determina se ele pode ser vendido como um produto de alto valor ou se é adequado apenas para uso como um combustível sólido de baixa qualidade.

O Equilíbrio Energético é Crucial

Embora a reciclagem do gás de síntese torne o processo mais eficiente, o sistema ainda requer um significativo aporte inicial de energia para atingir a temperatura operacional. Uma operação bem-sucedida deve ser projetada para ser energeticamente positiva, onde o valor dos produtos e a energia economizada pelo ciclo do gás de síntese superam os custos iniciais de energia e operacionais.

Fazendo a Escolha Certa para o Seu Objetivo

A aplicação da tecnologia de pirólise deve estar alinhada com um objetivo claro.

- Se o seu foco principal é a gestão de resíduos: A pirólise é um excelente método para reduzir drasticamente o volume de resíduos de borracha não biodegradáveis e convertê-los em materiais estáveis, armazenáveis e potencialmente valiosos.

- Se o seu foco principal é a recuperação de recursos: O sucesso depende inteiramente de garantir uma matéria-prima consistente e limpa para maximizar o rendimento de óleo de pirólise valioso e carvão de alta qualidade.

- Se o seu foco principal é a produção de energia: O processo pode ser amplamente autossustentável em larga escala, mas sua viabilidade como fonte de energia líquida requer engenharia cuidadosa para garantir alta eficiência e mínima perda de energia.

Em última análise, a pirólise da borracha oferece uma solução poderosa para transformar um problema ambiental persistente em uma fonte de recursos valiosos.

Tabela Resumo:

| Etapa | Atividade Chave | Produtos Primários |

|---|---|---|

| 1. Preparação | Trituração da borracha, remoção de contaminantes | Matéria-prima limpa e uniforme |

| 2. Reação | Aquecimento em reator sem oxigênio (400-900°C) | Vapores e gases de hidrocarbonetos |

| 3. Separação | Condensação de vapores, coleta de sólidos | Óleo de pirólise, gás de síntese, carvão |

| 4. Ciclo de Energia | Reciclagem de gás de síntese para alimentar o reator | Necessidades de energia externa reduzidas |

Pronto para Transformar Seus Resíduos de Borracha em Recursos Valiosos?

A KINTEK é especializada no fornecimento de equipamentos de laboratório robustos e consumíveis para analisar e otimizar processos de pirólise. Seja você um pesquisador desenvolvendo novos métodos ou uma operação industrial em expansão, nossas ferramentas precisas ajudam a maximizar o rendimento e a qualidade da sua matéria-prima de borracha.

Ajudamos nossos clientes de laboratório a alcançar:

- Análise Precisa: Monitore com precisão as condições de pirólise e a qualidade da produção.

- Otimização de Processos: Ajuste fino da temperatura e dos parâmetros da matéria-prima para melhor eficiência.

- Controle de Qualidade: Garanta a pureza e o valor dos seus produtos finais de óleo, gás e carvão.

Entre em contato conosco hoje para discutir como nossas soluções podem apoiar sua pesquisa ou operação de pirólise. Vamos transformar seu desafio de gestão de resíduos em um sucesso de recuperação de recursos.

Entre em contato com nossos especialistas agora!

Guia Visual

Produtos relacionados

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo Elétrico Pequeno Forno de Pirólise de Biomassa

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Misturador Interno de Borracha para Laboratório Máquina Amassadeira para Mistura e Amassamento

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

As pessoas também perguntam

- Que biomassa é usada na pirólise? Selecionando a matéria-prima ideal para seus objetivos

- Quais são as aplicações industriais da pirólise? Transformar Resíduos em Energia e Produtos Valiosos

- Quais são os diferentes tipos de reatores na pirólise de plásticos? Escolha o Sistema Certo para o Seu Resíduo

- Quais são as zonas do forno rotativo na produção de cimento? Domine o Processo Essencial para Clínquer de Alta Qualidade

- Qual é o princípio do forno rotativo? Dominando o Processamento Térmico Contínuo