Em sua essência, a Deposição Física de Vapor (PVD) é um processo de "pintura em spray" altamente controlado em escala atômica. Envolve a vaporização de um material-fonte sólido dentro de uma câmara de alto vácuo e permitir que o vapor viaje e se condense em um wafer semicondutor. Este método forma um filme ultrafino e puro, um átomo de cada vez, e é definido pelo fato de que nenhuma reação química é usada para criar a camada final.

O princípio central da PVD é o transporte físico do material de uma fonte para um substrato sem qualquer alteração química. Isso a torna uma ferramenta indispensável para a deposição das camadas metálicas puras que formam a fiação e os pontos de conexão em microchips modernos.

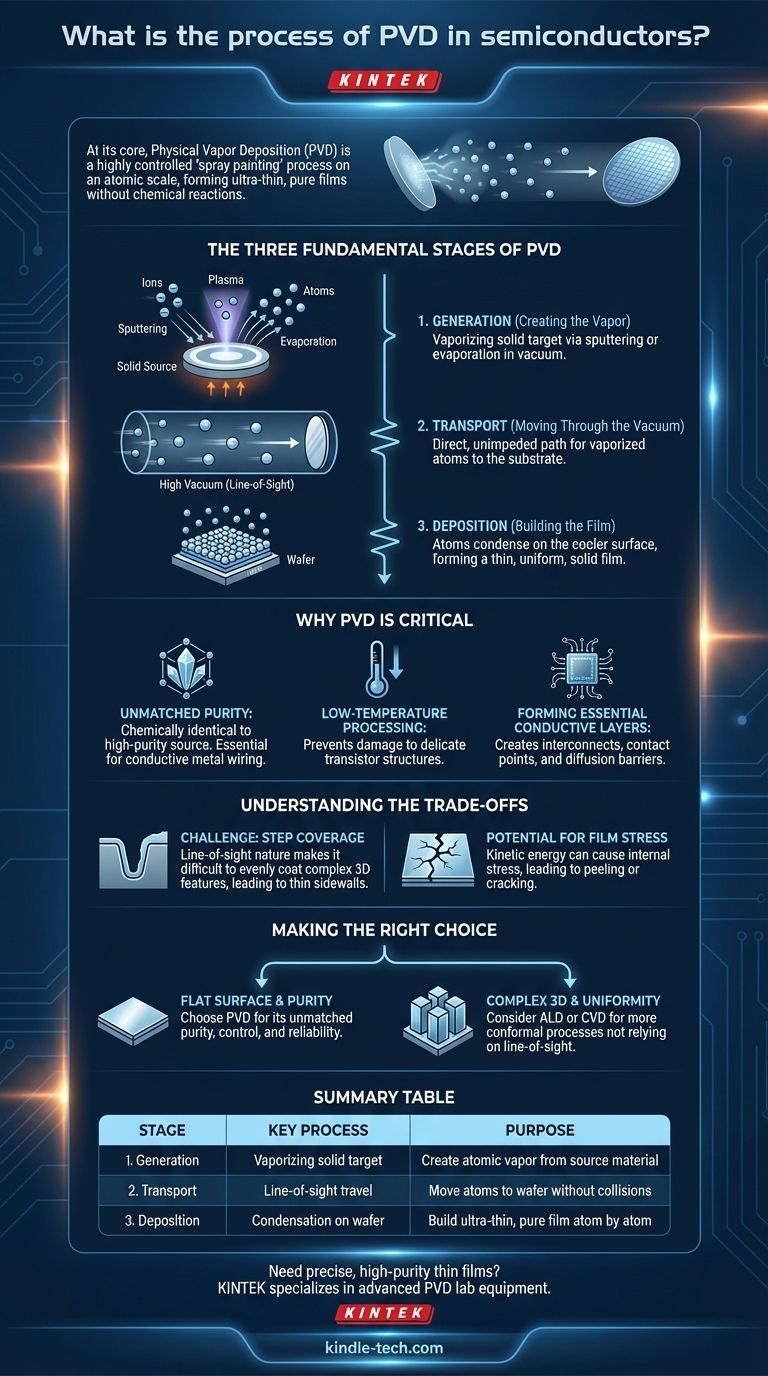

As Três Etapas Fundamentais da PVD

Todo o processo de PVD, independentemente da técnica específica utilizada, pode ser dividido em três etapas distintas e sequenciais. Compreender este fluxo é fundamental para entender as capacidades e limitações do processo.

Etapa 1: Geração (Criação do Vapor)

O primeiro passo é converter um material-fonte sólido, conhecido como alvo, em uma fase gasosa ou de vapor. Isso deve ser feito com precisão dentro da câmara de vácuo.

Os métodos mais comuns para isso são a pulverização catódica (sputtering), onde o alvo é bombardeado com íons de alta energia de um plasma, desalojando átomos, ou a evaporação, onde o alvo é aquecido até que seus átomos fervam para fora no vácuo.

Etapa 2: Transporte (Movimento Através do Vácuo)

Uma vez liberados do alvo, os átomos vaporizados viajam através da câmara de vácuo em direção ao substrato (o wafer semicondutor).

O alto vácuo é fundamental. Ele garante que haja pouquíssimas moléculas de ar ou gás com as quais os átomos em trânsito possam colidir, permitindo-lhes um caminho direto e desimpedido. Este caminho direto é frequentemente referido como transporte de visada direta (line-of-sight).

Etapa 3: Deposição (Construção do Filme)

Quando os átomos vaporizados atingem a superfície mais fria do wafer, eles perdem rapidamente energia e se condensam de volta a um estado sólido.

Esta condensação se acumula camada por camada, átomo por átomo, para formar um filme fino, uniforme e sólido. As propriedades deste filme — como sua densidade e pureza — são estritamente controladas por fatores como o nível de vácuo, a temperatura e a energia dos átomos que chegam.

Por Que a PVD é Crítica na Fabricação de Semicondutores

A PVD não é apenas uma entre muitas opções; é um processo fundamental usado para camadas específicas e críticas onde suas vantagens únicas são inegociáveis.

Pureza Inigualável

Como a PVD é um processo físico, o filme depositado é quimicamente idêntico ao alvo-fonte de alta pureza. Não há precursores químicos ou subprodutos para introduzir impurezas. Isso é essencial para criar fiações metálicas altamente condutoras.

Processamento em Baixa Temperatura

A PVD geralmente opera em temperaturas mais baixas do que sua contraparte química, a Deposição Química de Vapor (CVD). Isso é crucial na fabricação de chips modernos, pois evita danos às estruturas de transistores complexas e delicadas já construídas no wafer nas etapas anteriores.

Formação de Camadas Condutoras Essenciais

A PVD é o método preferido para depositar as camadas metálicas que atuam como a fiação do chip, conhecidas como interconexões. Também é usada para criar pontos de contato e barreiras de difusão, que impedem que materiais diferentes se misturem e degradem o desempenho do chip ao longo do tempo.

Entendendo as Trocas Inerentes

Nenhum processo é perfeito, e um consultor de confiança deve destacar as limitações. A natureza física da PVD cria desafios distintos que os engenheiros devem gerenciar.

O Desafio da "Cobertura de Degrau" (Step Coverage)

A maior limitação da PVD é sua natureza de visada direta. Como uma lata de spray, ela reveste o que pode "ver". Isso torna difícil revestir uniformemente recursos complexos e tridimensionais do chip, como valas profundas e estreitas.

As superfícies superiores desses recursos receberão um revestimento espesso, mas as paredes laterais verticais e o fundo da vala receberão uma camada muito mais fina, ou nenhuma camada. Essa má "cobertura de degrau" pode criar defeitos e circuitos abertos.

Potencial para Tensão no Filme

A energia cinética dos átomos que atingem a superfície do wafer pode criar tensão interna dentro do filme depositado. Se não for devidamente controlada, essa tensão pode fazer com que o filme descasque ou rache, levando à falha do dispositivo.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha de técnica de deposição depende inteiramente da função da camada específica e da topologia da superfície que você está revestindo.

- Se seu foco principal é depositar uma camada metálica pura e altamente condutora em uma superfície relativamente plana: A PVD é a escolha padrão da indústria por sua pureza, controle e confiabilidade inigualáveis.

- Se seu foco principal é criar um revestimento perfeitamente uniforme sobre uma estrutura 3D complexa com valas profundas: Você precisaria de um processo mais conformante, como a Deposição de Camada Atômica (ALD) ou a Deposição Química de Vapor (CVD), que não dependem da visada direta.

Em última análise, entender a natureza física e de visada direta da PVD é a chave para alavancar seus pontos fortes e mitigar seus pontos fracos na fabricação avançada.

Tabela de Resumo:

| Etapa | Processo Chave | Propósito |

|---|---|---|

| 1. Geração | Vaporização do alvo sólido via pulverização catódica ou evaporação | Criar vapor atômico a partir do material-fonte |

| 2. Transporte | Viagem em linha de visão em alto vácuo | Mover os átomos vaporizados para o wafer sem colisões |

| 3. Deposição | Condensação na superfície do wafer | Construir filme ultrafino e puro átomo por átomo |

Precisa de filmes finos precisos e de alta pureza para sua fabricação de semicondutores? A KINTEK é especializada em equipamentos e consumíveis de laboratório PVD avançados, fornecendo a confiabilidade e o controle essenciais para a fabricação moderna de microchips. Entre em contato com nossos especialistas hoje mesmo para discutir como nossas soluções podem aprimorar seu processo de deposição e melhorar o desempenho do chip.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

As pessoas também perguntam

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura