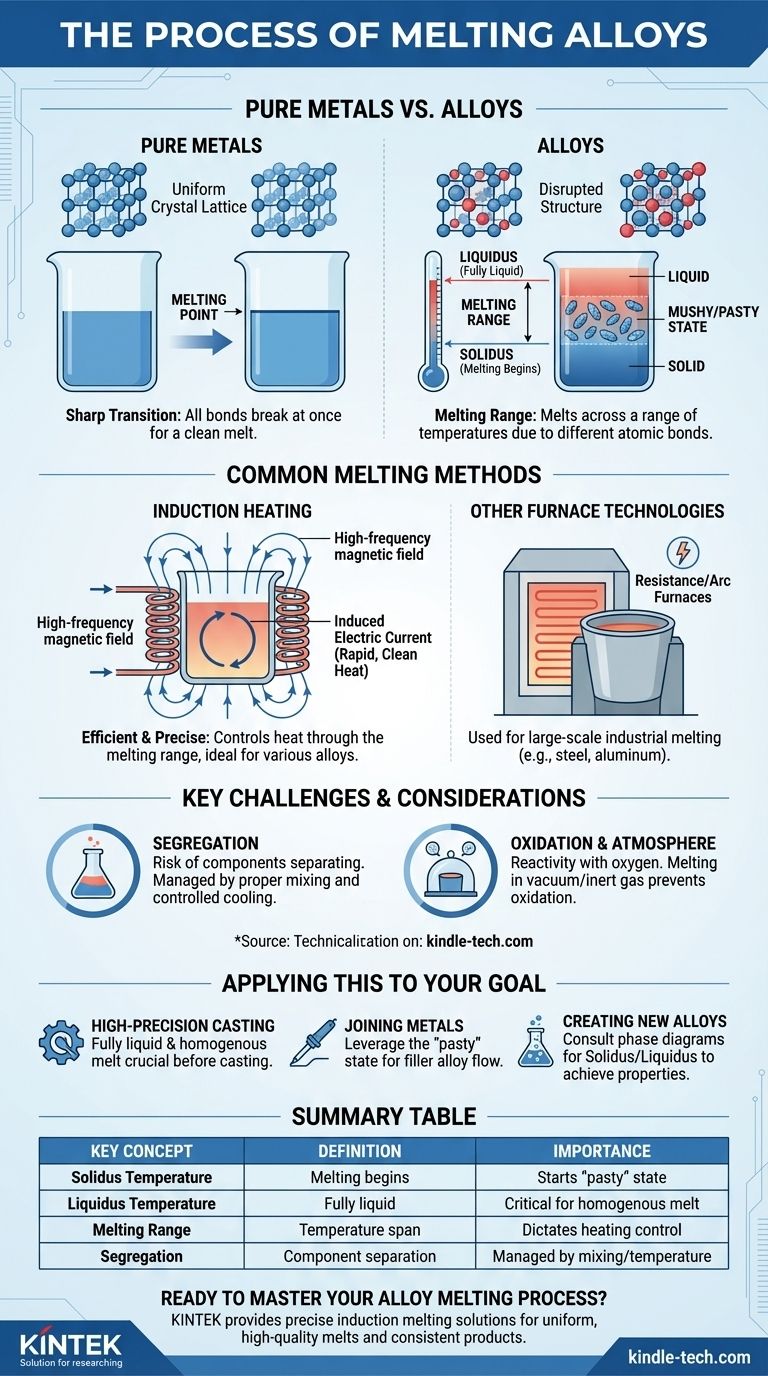

A diferença fundamental é que a maioria das ligas não funde a uma única temperatura específica. Ao contrário dos metais puros, elas passam do estado sólido para o líquido em uma faixa de temperaturas, passando por um estado semissólido ou "pastoso" no processo.

A chave para entender como as ligas fundem é mudar do conceito de um único "ponto de fusão" para uma "faixa de fusão". Essa faixa é definida por duas temperaturas críticas: o solidus, onde a fusão começa, e o liquidus, onde a liga se torna totalmente líquida.

A Ciência da Faixa de Fusão

O comportamento de fusão exclusivo de uma liga é um resultado direto de sua estrutura atômica. É o que a distingue de um elemento puro.

Metais Puros: Uma Transição Nítida

Um metal puro, como ferro ou cobre, possui uma rede cristalina uniforme. Todos os seus átomos têm o mesmo tamanho e são mantidos unidos por ligações de igual força.

Quando aquecido até seu ponto de fusão específico, há energia suficiente para quebrar todas essas ligações de uma só vez, causando uma transição rápida e limpa de sólido para líquido.

Ligas: O Solidus e o Liquidus

Ligas são misturas de dois ou mais metais. Os átomos de tamanhos diferentes dos elementos constituintes perturbam a estrutura cristalina uniforme e organizada.

Essa perturbação cria áreas com ligações mais fracas. À medida que a liga é aquecida, essas áreas mais fracas começam a derreter primeiro em uma temperatura conhecida como solidus.

O Estado "Pastoso" ou "Semilíquido"

Entre as temperaturas solidus e liquidus, a liga existe como uma mistura de cristais sólidos e líquido fundido. Esse estado semissólido é frequentemente descrito como "pastoso" ou "semilíquido".

Somente quando a temperatura atinge o liquidus há energia suficiente para quebrar todas as ligações cristalinas restantes, tornando toda a liga totalmente fundida.

Métodos Comuns para Fusão de Ligas

Controlar a temperatura com precisão através da faixa de fusão é fundamental para obter um produto final uniforme e de alta qualidade. As técnicas modernas são projetadas para esse nível de controle.

Aquecimento por Indução

O aquecimento por indução é um método altamente eficiente e amplamente utilizado para fundir ligas, desde metais preciosos como ouro e prata até ligas industriais como latão e bronze.

Este processo usa um campo magnético alternado potente e de alta frequência para induzir uma corrente elétrica diretamente dentro do metal. Essa corrente interna gera calor rápido, limpo e altamente controlável.

A precisão do aquecimento por indução é ideal para gerenciar a jornada de uma liga através de sua faixa solidus-liquidus sem superaquecer ou queimar elementos valiosos.

Outras Tecnologias de Forno

Embora a indução seja predominante, outros métodos, como fornos de resistência (usando elementos de aquecimento) ou fornos a arco (usando um arco elétrico de alta potência), também são utilizados, especialmente para a fusão industrial em larga escala de ligas de aço e alumínio.

Principais Desafios e Considerações

O processo de fusão gradual das ligas apresenta desafios únicos que devem ser gerenciados para garantir a qualidade do material final.

O Risco de Segregação

Como os diferentes componentes da liga podem derreter ou solidificar em taxas diferentes, há um risco de separação. Isso é conhecido como segregação.

Se não for gerenciada por mistura adequada e resfriamento controlado, a segregação pode levar a uma fundição final inconsistente com pontos fracos ou mau desempenho.

Controle da Atmosfera

Muitos metais, como o alumínio, são altamente reativos com o oxigênio, especialmente quando estão fundidos.

A fusão é, portanto, frequentemente realizada em vácuo ou em uma atmosfera de gás inerte (como argônio) para prevenir a oxidação, que pode introduzir impurezas e comprometer a integridade da liga.

Aplicando Isso ao Seu Objetivo

Entender a faixa de fusão de uma liga não é apenas acadêmico; isso afeta diretamente a forma como você deve abordar seu trabalho.

- Se o seu foco principal for fundição de alta precisão (ex: joalheria ou aeroespacial): Você deve usar um método de aquecimento precisamente controlado, como a indução, para garantir que a liga se torne totalmente líquida e homogênea antes da fundição.

- Se o seu foco principal for a união de metais (ex: soldagem ou brasagem): Você está aproveitando intencionalmente o estado "pastoso" da liga de enchimento para permitir que ela flua para a junta antes de se solidificar completamente.

- Se o seu foco principal for a criação de novas ligas: Você deve consultar cuidadosamente os diagramas de fase para prever as temperaturas solidus e liquidus e obter as propriedades do material desejadas.

Dominar uma liga requer entender sua jornada única do estado sólido ao líquido.

Tabela Resumo:

| Conceito Chave | Definição | Importância |

|---|---|---|

| Temperatura Solidus | A temperatura na qual a fusão começa. | Marca o início do estado semissólido "pastoso". |

| Temperatura Liquidus | A temperatura na qual a liga está totalmente líquida. | Crítica para alcançar uma fusão homogênea para fundição. |

| Faixa de Fusão | O intervalo de temperatura entre o solidus e o liquidus. | Determina o processo de aquecimento e o controle necessários. |

| Segregação | O risco de os componentes da liga se separarem durante a fusão/resfriamento. | Gerenciada por mistura adequada e temperatura controlada. |

Pronto para dominar seu processo de fusão de ligas?

Se você atua em fundição de alta precisão, união de metais ou desenvolvimento de ligas, o controle preciso da temperatura é inegociável. A KINTEK é especializada em equipamentos laboratoriais avançados, incluindo fornos de fusão por indução com controle preciso, projetados para ajudá-lo a navegar pela faixa solidus-liquidus de forma eficiente.

Nós fornecemos soluções que ajudam você a:

- Alcançar fusões uniformes e de alta qualidade.

- Minimizar a oxidação e a segregação.

- Melhorar a consistência e a integridade do seu produto final.

Vamos discutir suas necessidades laboratoriais específicas. Entre em contato com nossos especialistas hoje mesmo para encontrar a solução de fusão perfeita para sua aplicação.

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Fornalha de Fusão por Arco a Vácuo Não Consumível

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- Qual é a eficiência energética da pirólise? É um Sistema, Não um Número Único

- A recozimento é feito em um forno? Dominando o Processo Térmico para Propriedades do Material

- Quais são algumas aplicações da brasagem? Unir Metais Dissimilares com Juntas Fortes e à Prova de Vazamentos

- A pirólise pode produzir eletricidade? Desbloqueie o Potencial dos Sistemas de Transformação de Resíduos em Energia

- Qual é a fonte de energia para a pirólise? Do calor externo aos sistemas autossustentáveis

- O que é revestimento por pulverização catódica magnetron? Um Processo de Deposição de Filmes Finos de Alto Desempenho

- Que recurso de segurança a maioria dos freezers ULT possui para proteger as amostras armazenadas? Sistemas de Redundância e Alarme

- Qual é a temperatura do processo de recozimento? Obtenha Propriedades de Material Perfeitas