Em essência, a fabricação de pellets de biomassa é um processo industrial multi-estágio que transforma material orgânico bruto de baixa densidade em um combustível sólido uniforme, denso e rico em energia. O cerne dessa transformação envolve moer finamente a matéria-prima, controlar seu teor de umidade para um nível preciso e, em seguida, forçá-la através de uma matriz sob pressão e calor extremos. Este processo ativa os ligantes naturais dentro da própria biomassa, criando um pellet estável e compacto.

A chave para entender a produção de pellets é perceber que não é apenas um processo mecânico, mas uma transformação química e física. O sucesso depende do controle meticuloso de duas variáveis: teor de umidade e tamanho da partícula, o que permite que a lignina natural na biomassa atue como um agente aglutinante.

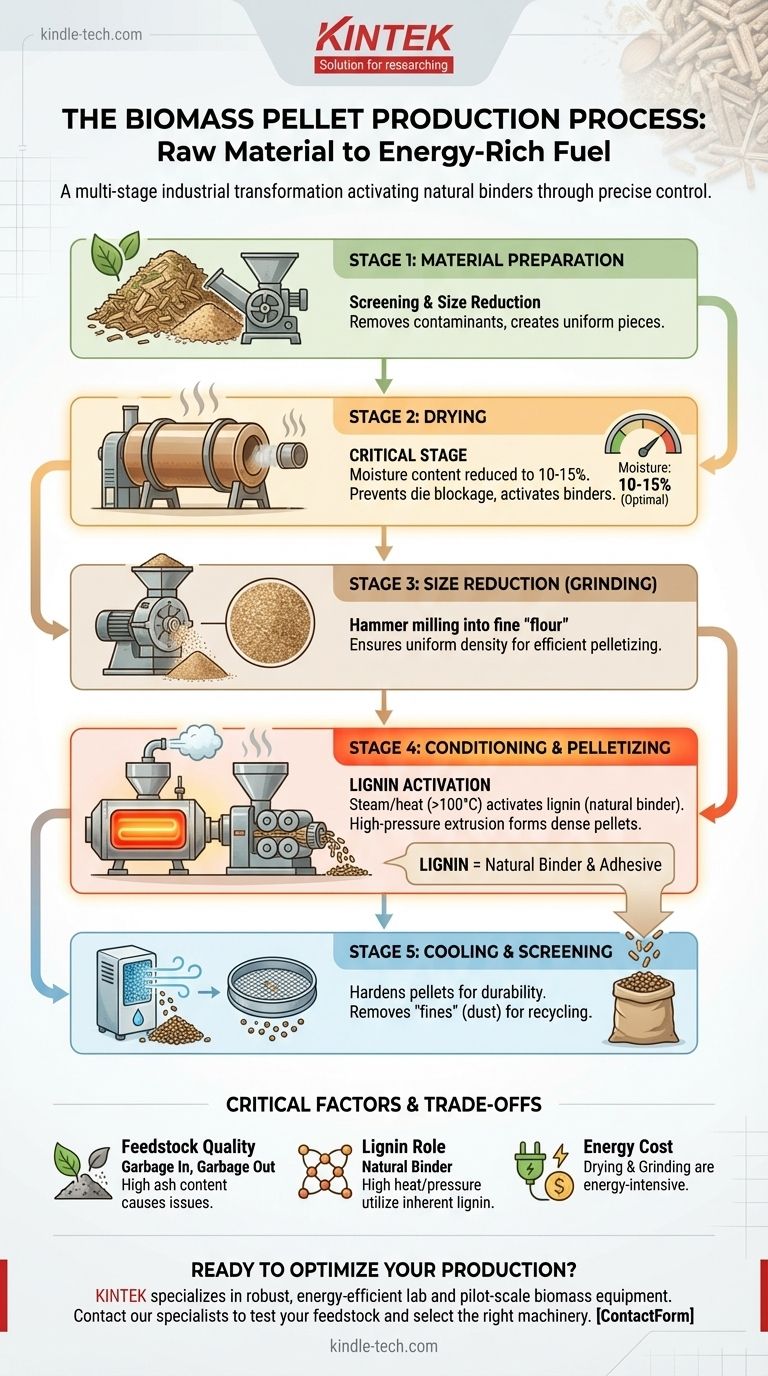

As Etapas Principais da Produção de Pellets

A jornada da biomassa bruta — como lascas de madeira, serragem ou resíduos agrícolas — até um pellet acabado segue um caminho claro e sequencial. Cada etapa é projetada para preparar o material para a próxima, garantindo um produto final de alta qualidade.

Etapa 1: Preparação do Material

Antes que qualquer processamento possa começar, a matéria-prima bruta deve ser preparada. Isso envolve a triagem para remover contaminantes como pedras, metal e sujeira que poderiam danificar a maquinaria.

Para materiais maiores, como toras ou restos de madeira, uma redução de tamanho inicial é realizada usando um picador ou triturador. Isso cria peças mais manejáveis e de tamanho uniforme para a subsequente etapa de secagem.

Etapa 2: Secagem

Esta é, sem dúvida, a etapa mais crítica e intensiva em energia. A biomassa bruta frequentemente tem um teor de umidade de 40-60%, o que é muito alto para a peletização. O material é alimentado em grandes secadores industriais, tipicamente secadores de tambor rotativo, para reduzir a umidade para uma faixa alvo de 10-15%.

Se o material estiver muito úmido, a água se transformará em vapor na matriz do pellet, bloqueando-a e interrompendo a produção. Se estiver muito seco, não haverá umidade suficiente para ajudar a ativar os ligantes, resultando em pellets quebradiços que se desintegram.

Etapa 3: Redução de Tamanho (Moagem)

Uma vez seca, a biomassa ainda não está fina o suficiente para a peletização. Ela é passada por um moinho de martelos, que pulveriza o material em uma "farinha" ou pó fino e consistente.

Este tamanho de partícula uniforme e pequeno é essencial. Ele garante que cada parte do material seja exposta à mesma pressão e calor no moinho de pellets, levando a um pellet denso e homogêneo.

Etapa 4: Condicionamento e Peletização

O material finamente moído entra em um condicionador, onde vapor ou água quente é injetado. Isso adiciona uma pequena quantidade de calor e umidade, tornando a biomassa mais maleável e começando a ativar a lignina — um polímero natural dentro das paredes das células vegetais que atua como uma cola.

Do condicionador, o material quente e úmido é alimentado no moinho de pellets. Aqui, rolos forçam o material através dos orifícios de uma matriz de aço espessa. A imensa pressão e atrito geram calor intenso (muitas vezes acima de 100°C), que plastifica totalmente a lignina e liga as partículas em pellets densos e compactados.

Etapa 5: Resfriamento e Peneiramento

Os pellets saem da matriz quentes, macios e ainda liberando vapor. Eles são imediatamente transferidos para um resfriador, onde o ar ambiente é puxado sobre eles. Este processo é vital para resfriar e endurecer os pellets, tornando-os duráveis para transporte e armazenamento.

Finalmente, os pellets resfriados são passados por uma peneira para remover quaisquer partículas finas ou poeira criadas durante o processo. Essas "finos" são tipicamente reciclados de volta para a linha de produção para minimizar o desperdício. Os pellets acabados e peneirados estão então prontos para ensacamento ou armazenamento a granel.

Compreendendo as Compensações e Fatores Críticos

Simplesmente ter a maquinaria certa não é suficiente. A qualidade do pellet final e a eficiência da operação dependem de vários fatores interconectados.

O Papel Crítico da Matéria-Prima

O princípio de "lixo entra, lixo sai" aplica-se diretamente à produção de pellets. O tipo e a qualidade da biomassa bruta impactam significativamente o produto final e o próprio processo.

Alto teor de cinzas na matéria-prima (de sujeira ou casca) resultará em pellets com alto teor de cinzas, o que pode criar problemas de manutenção (clínqueres) nas caldeiras ou fogões onde são queimados.

A Lignina é o Ligante Natural

Todo o processo é projetado para aproveitar a lignina natural presente na madeira e na maioria das matérias vegetais. Alta pressão e calor fazem com que a lignina amoleça e atue como um adesivo natural, ligando as partículas de biomassa à medida que o pellet esfria.

Embora algumas matérias-primas com baixo teor de lignina (como certas palhas agrícolas) possam exigir a adição de ligantes externos, os pellets de madeira de alta qualidade dependem exclusivamente dessa propriedade intrínseca.

O Consumo de Energia é um Custo Principal

A secagem e a moagem são processos extremamente intensivos em energia. O custo de operação dos secadores, picadores e moinhos de martelos constitui uma parte significativa do custo total de produção.

Isso cria um grande incentivo operacional para obter matéria-prima o mais seca e limpa possível para reduzir a carga de energia nos equipamentos de secagem e preparação.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender o processo permite priorizar com base em seus objetivos específicos, seja você um produtor, investidor ou consumidor em larga escala.

- Se o seu foco principal é produzir pellets de qualidade premium: Concentre-se em obter matéria-prima limpa e com baixo teor de cinzas e invista em sistemas precisos de controle de umidade.

- Se o seu foco principal é minimizar os custos operacionais: Garanta um suprimento de matéria-prima com baixa umidade para reduzir drasticamente a energia consumida durante a fase de secagem.

- Se o seu foco principal é alcançar alta produtividade: Certifique-se de que seus equipamentos de moagem e secagem sejam robustos e dimensionados corretamente, pois essas etapas são gargalos comuns de produção.

Em última análise, a produção de pellets de biomassa é um processo refinado de transformar matéria-prima inconsistente em um produto energético consistente, valioso e padronizado.

Tabela Resumo:

| Etapa | Processo Chave | Propósito |

|---|---|---|

| 1. Preparação do Material | Peneiramento e Redução de Tamanho | Remover contaminantes e criar peças uniformes para secagem. |

| 2. Secagem | Reduzir a umidade para 10-15% | Crítico para ativar ligantes naturais e prevenir o bloqueio da matriz. |

| 3. Moagem | Moagem em moinho de martelos até pó fino | Garante densidade uniforme e formação eficiente de pellets. |

| 4. Peletização | Extrusão de alta pressão através de uma matriz | Calor e pressão ativam a lignina para ligar as partículas em pellets sólidos. |

| 5. Resfriamento e Peneiramento | Endurecimento e remoção de poeira | Produz pellets duráveis e estáveis, prontos para armazenamento e transporte. |

Pronto para Otimizar Sua Produção de Pellets de Biomassa?

Seja seu objetivo produzir pellets de qualidade premium, minimizar custos operacionais ou alcançar alta produtividade, o equipamento certo é fundamental. A KINTEK é especializada em equipamentos robustos e energeticamente eficientes em escala laboratorial e piloto para processamento de biomassa — desde secadores precisos e moinhos de martelos até moinhos de pellets confiáveis.

Deixe nossos especialistas ajudá-lo a testar sua matéria-prima, otimizar seu processo e selecionar a maquinaria certa para criar um produto energético consistente e de alto valor.

Entre em contato com nossos especialistas em biomassa hoje para discutir seu projeto e descobrir como a KINTEK pode impulsionar seu sucesso.

Guia Visual

Produtos relacionados

- Moinho de Tambor Horizontal de Laboratório

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- Esterilizador de Laboratório Autoclave de Pressão Vertical a Vapor para Display de Cristal Líquido Tipo Automático

- Máquina de Moinho de Bolas Planetário de Alta Energia para Laboratório Tipo Tanque Horizontal

- Moedor Planetário de Bolas de Alta Energia para Laboratório

As pessoas também perguntam

- Por que um frasco de moinho de bolas revestido com Y-ZrO2 é necessário para a síntese de Na3PS4? Garantindo a pureza em eletrólitos de sulfeto

- Por que os moinhos e esferas de carboneto de tungstênio são preferidos para pós cerâmicos de lítio de alta pureza? Garanta a Pureza Máxima.

- Quais são as vantagens dos frascos de moinho de bolas de poliuretano para nitreto de silício? Garanta Pureza e Prevenção de Contaminação Metálica

- Por que os potes de moagem e bolas de moagem de zircônia (ZrO2) são recomendados para o processamento de eletrólitos de sulfeto como Li6PS5Cl?

- Por que nitreto de silício ou zircônia são preferidos para moagem de precursores de iodo-vanadato-chumbo? Garanta Resultados de Alta Pureza