Em resumo, um moinho de bolas é uma ferramenta altamente versátil capaz de moer materiais desde um tamanho de alimentação de cerca de 10 mm até um pó excepcionalmente fino, frequentemente atingindo 10 mícrons ou até mesmo a faixa submicrométrica (nanopartículas). No entanto, essa ampla faixa não é automática; o tamanho final da partícula é um resultado direto do controle cuidadoso dos parâmetros de moagem.

A principal conclusão é que um moinho de bolas não possui uma faixa de tamanho de partícula fixa. Em vez disso, é um sistema altamente ajustável onde o tamanho final da partícula é determinado por um equilíbrio de fatores, incluindo o meio de moagem, a velocidade do moinho, o tempo de moagem e as propriedades do próprio material.

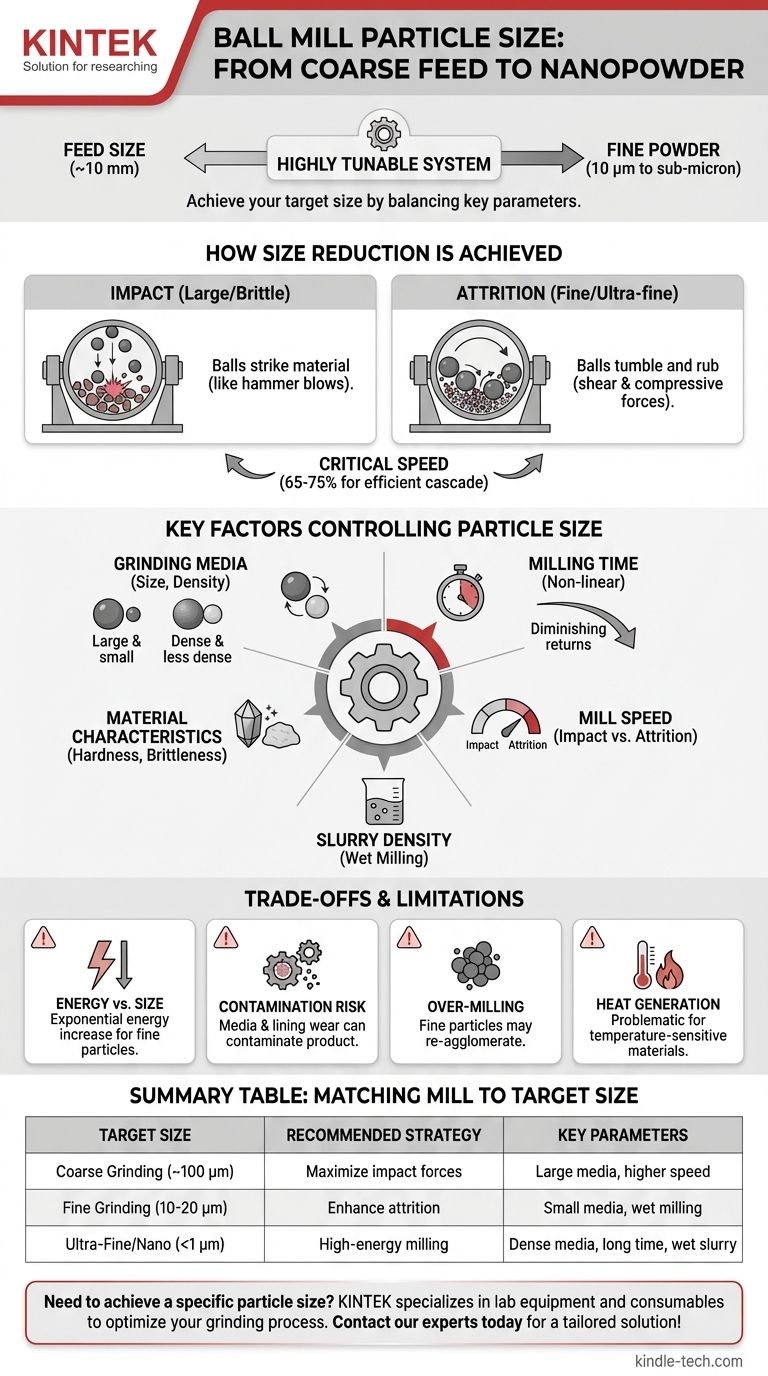

Como um Moinho de Bolas Consegue a Redução de Tamanho

Um moinho de bolas reduz o tamanho das partículas através de uma combinação de dois mecanismos primários: impacto e atrito. Compreender como essas forças funcionam é o primeiro passo para controlar o produto final.

O Papel do Impacto

O impacto ocorre quando o meio de moagem (as bolas) é levantado no alto da lateral do tambor rotativo e, em seguida, cai, atingindo o material. Essa ação é como uma infinidade de pequenos golpes de martelo, eficazes na quebra de partículas maiores e quebradiças.

O Papel do Atrito

O atrito é a ação de moagem que ocorre à medida que as bolas rolam umas sobre as outras. Isso cria forças de cisalhamento e compressão que esfregam as partículas, o que é essencial para obter pós muito finos e ultrafinos.

O Conceito de Velocidade Crítica

A velocidade de rotação do moinho dita qual mecanismo domina. A velocidade crítica é a velocidade teórica na qual as bolas simplesmente centrifugariam e grudariam na parede do moinho, cessando toda a moagem. Os moinhos são tipicamente operados a 65-75% da velocidade crítica para criar um movimento em cascata que equilibra tanto o impacto quanto o atrito para uma moagem eficiente.

Fatores Chave que Controlam o Tamanho Final da Partícula

Alcançar o tamanho de partícula desejado não é uma questão de sorte. É o resultado de gerenciar precisamente várias variáveis interconectadas.

Meio de Moagem (As Bolas)

O tamanho, a densidade e o material do meio de moagem são, sem dúvida, os fatores mais críticos.

- Tamanho: Bolas maiores criam maiores forças de impacto, ideais para quebrar a alimentação grosseira. Bolas menores fornecem uma área de superfície muito maior, o que aumenta o atrito para moagem fina.

- Densidade: Meios mais densos (como carboneto de tungstênio ou zircônia) transferem mais energia por impacto do que meios menos densos (como alumina ou aço), levando a uma moagem mais eficiente.

Tempo de Moagem

Geralmente, quanto mais tempo você opera o moinho, mais finas serão as partículas resultantes. No entanto, essa relação não é linear. A taxa de redução de tamanho diminui significativamente à medida que as partículas ficam menores, e o tempo excessivo de moagem pode levar a problemas.

Velocidade do Moinho

Operar mais próximo da velocidade crítica (por exemplo, 75-80%) favorece as forças de impacto, o que é útil para a moagem grosseira inicial. Uma velocidade mais lenta (por exemplo, 60-65%) promove uma ação em cascata, aumentando o tempo de atrito e produzindo uma moagem mais fina.

Características do Material

As propriedades inerentes do material que você está moendo têm um efeito profundo. Um material duro e quebradiço como o quartzo moerá de forma muito diferente de um material mais macio e dúctil.

Volume de Carga e Densidade da Polpa

Para moagem úmida, a proporção de sólidos, líquido e meio de moagem é crucial. Uma polpa muito espessa amortecerá os impactos, reduzindo a eficiência. Uma polpa muito fina não fornecerá partículas suficientes entre o meio para uma moagem eficaz.

Compreendendo as Trocas e Limitações

Embora poderoso, um moinho de bolas não está isento de suas restrições operacionais. Compreender isso é essencial para a otimização do processo e controle de qualidade.

Energia vs. Tamanho da Partícula

Reduzir o tamanho das partículas é um processo que consome muita energia. Requer exponencialmente mais energia e tempo para quebrar uma partícula de 10 mícrons em uma partícula de 1 mícron do que para quebrar uma partícula de 100 mícrons em uma partícula de 10 mícrons.

Risco de Contaminação

O tombamento e o impacto constantes causam desgaste tanto no meio de moagem quanto no revestimento interno do moinho. Esse material desgastado pode contaminar seu produto final, uma consideração crítica para aplicações de alta pureza, como produtos farmacêuticos ou cerâmicas avançadas.

Sobre-moagem e Aglomeração

Moer por muito tempo pode ser contraproducente. Partículas extremamente finas podem desenvolver alta energia superficial e começar a re-aglomerar, aumentando efetivamente o tamanho da partícula. Isso é particularmente comum na moagem a seco.

Geração de Calor

A energia mecânica da moagem gera calor significativo. Isso pode ser problemático para materiais sensíveis à temperatura, potencialmente causando degradação ou mudanças de fase. Por essa razão, moinhos com camisa de água são frequentemente usados para tais aplicações.

Combinando o Moinho com o Tamanho Alvo

Sua estratégia operacional deve ser ditada inteiramente pelo resultado desejado.

- Se seu foco principal é a moagem grosseira (por exemplo, reduzir alimentação de 5 mm para ~100 mícrons): Use um meio de moagem maior para maximizar as forças de impacto e opere em uma porcentagem ligeiramente maior da velocidade crítica.

- Se seu foco principal é a moagem fina (por exemplo, reduzir alimentação de 100 mícrons para 10-20 mícrons): Use um meio de moagem menor para aumentar a área de superfície e o atrito, e considere a moagem úmida para evitar a aglomeração.

- Se seu foco principal é a produção de ultrafinos ou nanopartículas (< 1 mícron): Você provavelmente precisará de equipamentos especializados de alta energia (como um moinho planetário ou de mídia agitada), mídia muito pequena e densa (por exemplo, zircônia estabilizada com ítria) e longos tempos de processamento em uma polpa úmida e bem dispersa.

Ao compreender esses princípios básicos, você pode transformar o moinho de bolas de um simples moedor em uma ferramenta precisa de engenharia de partículas.

Tabela Resumo:

| Tamanho de Partícula Alvo | Estratégia Recomendada | Parâmetros Chave |

|---|---|---|

| Moagem Grosseira (~100 mícrons) | Maximizar forças de impacto | Mídia grande, velocidade mais alta |

| Moagem Fina (10-20 mícrons) | Aumentar o atrito | Mídia pequena, moagem úmida |

| Ultrafino/Nano (<1 mícron) | Moagem de alta energia | Mídia densa, tempo longo, polpa úmida |

Precisa atingir um tamanho de partícula específico para seus materiais? A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo os moinhos de bolas certos e orientação especializada para otimizar seu processo de moagem para resultados superiores. Entre em contato com nossos especialistas hoje para discutir sua aplicação e obter uma solução personalizada!

Guia Visual

Produtos relacionados

- Moinho de Tambor Horizontal de Laboratório

- Moinho de Bolas Planetário Omnidirecional de Alta Energia para Laboratório

- Máquina de Moinho Planetário de Bolas Omnidirecional de Alta Energia para Laboratório

- Moedor Planetário de Bolas de Alta Energia para Laboratório

- Moinho de Bolas Planetário de Alta Energia para Laboratório

As pessoas também perguntam

- Como os frascos e bolas de moagem de aço inoxidável contribuem para a moagem de ligas? Otimize a Síntese de Pós de HEA

- Por que os moinhos e esferas de carboneto de tungstênio são preferidos para pós cerâmicos de lítio de alta pureza? Garanta a Pureza Máxima.

- Por que são necessários excelente vedação e resistência à corrosão para a moagem em moinho de bolas de WC-10Co? Garanta Resultados de Mistura de Alta Pureza

- Qual é o benefício de usar frascos e bolas de carboneto de tungstênio (WC) para moagem? Alcançar alta eficiência de moagem de alta energia

- Por que nitreto de silício ou zircônia são preferidos para moagem de precursores de iodo-vanadato-chumbo? Garanta Resultados de Alta Pureza