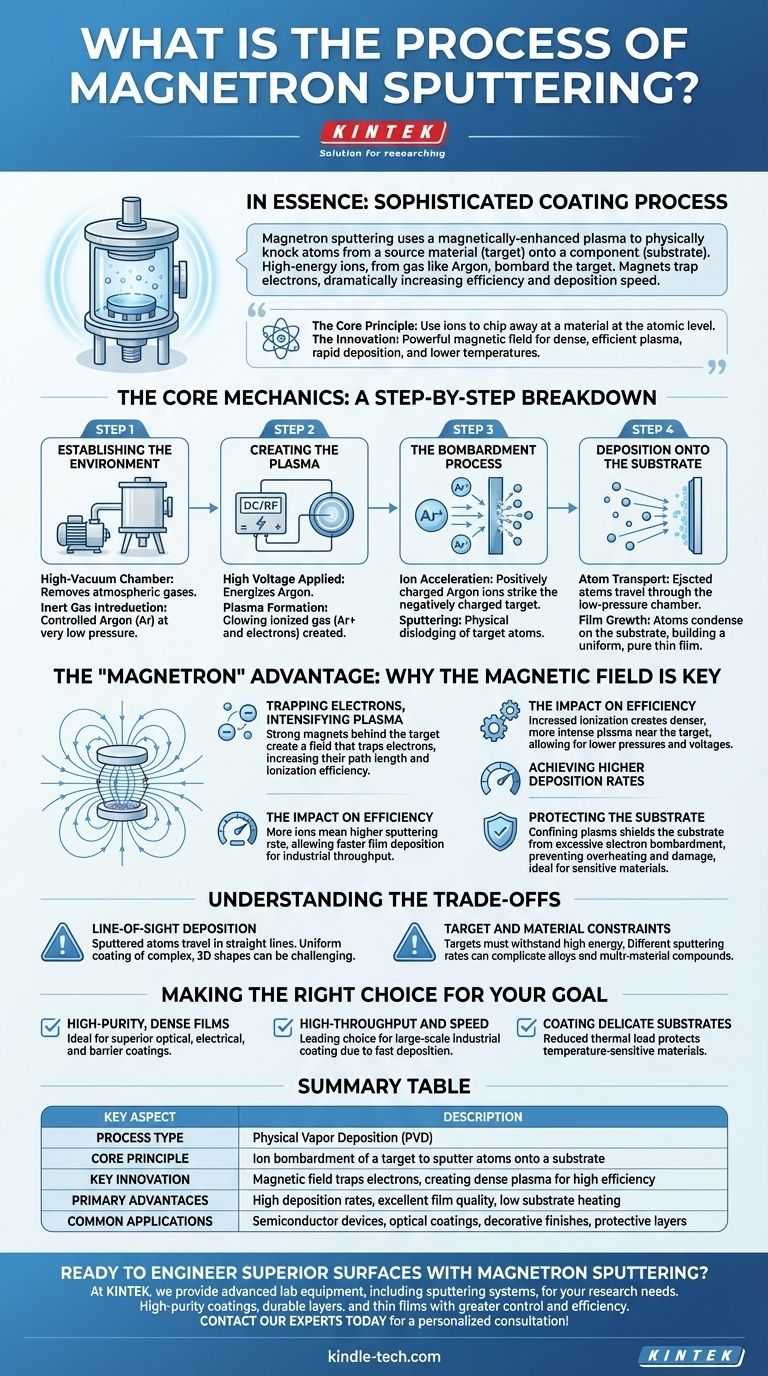

Em essência, a pulverização catódica por magnetron é um processo de revestimento sofisticado que utiliza um plasma magneticamente aprimorado para remover fisicamente átomos de um material de origem (o "alvo") para um componente (o "substrato"). Íons de alta energia, gerados a partir de um gás como o argônio, bombardeiam o alvo. O papel crítico do campo magnético é aprisionar elétrons perto do alvo, aumentando drasticamente a eficiência do plasma e permitindo uma deposição mais rápida e controlada de um filme fino.

O princípio central é simples: usar íons para desgastar um material em nível atômico. A inovação da pulverização catódica por magnetron, no entanto, reside no uso de um poderoso campo magnético para criar um plasma denso e altamente eficiente, permitindo a deposição rápida de filmes de alta qualidade em temperaturas e pressões mais baixas do que outros métodos.

A Mecânica Essencial: Uma Análise Passo a Passo

Para realmente entender a pulverização catódica por magnetron, é melhor visualizá-la como uma sequência de eventos controlados ocorrendo dentro de um ambiente altamente projetado.

Passo 1: Estabelecendo o Ambiente

Todo o processo ocorre dentro de uma câmara de alto vácuo. Isso é crítico porque remove gases atmosféricos que poderiam contaminar o filme ou interferir no processo.

Uma vez que o vácuo é alcançado, uma pequena quantidade controlada de um gás inerte, mais comumente argônio (Ar), é introduzida na câmara a uma pressão muito baixa.

Passo 2: Criando o Plasma

Uma alta voltagem DC ou RF é aplicada através da câmara. O material a ser depositado, conhecido como alvo, é configurado como o cátodo (carregado negativamente).

Este forte campo elétrico energiza o gás argônio, removendo elétrons dos átomos de argônio. Isso cria uma mistura de íons de argônio carregados positivamente (Ar+) e elétrons livres, formando um gás ionizado brilhante chamado plasma ou "descarga luminescente".

Passo 3: O Processo de Bombardeamento

Os íons de argônio carregados positivamente são poderosamente acelerados pelo campo elétrico em direção ao alvo carregado negativamente.

Esses íons colidem com a superfície do alvo com tanta força que desalojam fisicamente, ou "pulverizam," átomos individuais do material do alvo.

Passo 4: Deposição no Substrato

Os átomos ejetados do alvo viajam através da câmara de baixa pressão. Eles eventualmente atingem o componente que está sendo revestido, conhecido como substrato.

Ao chegar, esses átomos se condensam na superfície do substrato, construindo gradualmente um filme uniforme, fino e de alta pureza.

A Vantagem do "Magnetron": Por que o Campo Magnético é Fundamental

O processo descrito acima é a pulverização catódica simples. Adicionar um campo magnético — transformando-o em pulverização catódica por magnetron — é o que torna a técnica tão poderosa e amplamente utilizada.

Aprisionando Elétrons, Intensificando o Plasma

Ímãs fortes são colocados atrás do alvo. Isso cria um campo magnético que aprisiona os elétrons mais leves e carregados negativamente em um caminho em loop diretamente na frente da superfície do alvo.

Sem este campo, os elétrons seriam perdidos para as paredes da câmara. Ao aprisioná-los, seu comprimento de trajetória é grandemente aumentado, o que significa que eles são muito mais propensos a colidir e ionizar átomos de argônio neutros.

O Impacto na Eficiência

Essa ionização aumentada cria um plasma muito mais denso e intenso, concentrado exatamente onde é mais necessário: perto do alvo.

Isso permite que o processo de pulverização catódica seja mantido em pressões de gás e voltagens muito mais baixas, aumentando a estabilidade e o controle geral do processo.

Alcançando Maiores Taxas de Deposição

Um plasma mais denso significa que há significativamente mais íons de argônio positivos disponíveis para bombardear o alvo. Isso resulta diretamente em uma taxa de pulverização catódica muito maior, permitindo que os filmes sejam depositados mais rapidamente.

Esse aumento de velocidade é uma das principais razões pelas quais a pulverização catódica por magnetron é favorecida para aplicações industriais e de alto rendimento.

Protegendo o Substrato

Ao confinar o plasma e os elétrons perto do alvo, o substrato é protegido do bombardeamento excessivo de elétrons. Isso evita o superaquecimento e danos potenciais, tornando o processo ideal para revestir materiais sensíveis à temperatura, como plásticos e polímeros.

Compreendendo as Desvantagens

Nenhuma tecnologia está isenta de suas limitações, e ser um consultor eficaz significa reconhecê-las.

Deposição em Linha de Visada

A pulverização catódica é fundamentalmente um processo de linha de visada. Os átomos pulverizados viajam em linhas relativamente retas do alvo para o substrato.

Isso pode tornar desafiador revestir uniformemente formas tridimensionais complexas com reentrâncias profundas ou rebaixos sem uma rotação sofisticada do substrato.

Restrições de Alvo e Material

O material do alvo deve ser fabricado em uma forma específica e deve ser capaz de suportar o bombardeamento de íons de alta energia e a carga térmica.

Alguns materiais pulverizam em taxas muito diferentes de outros, o que pode complicar a deposição de filmes de liga ou compostos a partir de múltiplos alvos.

Fazendo a Escolha Certa para o Seu Objetivo

A pulverização catódica por magnetron não é uma solução única para todos os casos. Seu valor está diretamente ligado ao resultado específico que você precisa alcançar.

- Se o seu foco principal são filmes densos e de alta pureza: O ambiente de baixa pressão e alto vácuo é ideal para criar revestimentos ópticos, elétricos ou de barreira superiores.

- Se o seu foco principal é alto rendimento e velocidade: As altas taxas de deposição possibilitadas pelo campo magnético tornam esta uma escolha líder para revestimentos industriais em larga escala.

- Se o seu foco principal é revestir substratos delicados: A carga térmica reduzida protege materiais sensíveis à temperatura que seriam danificados por outros métodos de deposição.

Em última análise, a pulverização catódica por magnetron oferece um nível excepcional de controle para a engenharia de superfícies em nível atômico, a fim de alcançar propriedades funcionais específicas.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Tipo de Processo | Deposição Física de Vapor (PVD) |

| Princípio Central | Bombardeamento iônico de um material alvo para pulverizar átomos em um substrato. |

| Inovação Chave | O campo magnético aprisiona elétrons, criando um plasma denso para alta eficiência. |

| Vantagens Principais | Altas taxas de deposição, excelente qualidade de filme, baixo aquecimento do substrato. |

| Aplicações Comuns | Dispositivos semicondutores, revestimentos ópticos, acabamentos decorativos, camadas protetoras. |

Pronto para Projetar Superfícies Superiores com Pulverização Catódica por Magnetron?

Na KINTEK, somos especializados em fornecer equipamentos de laboratório avançados, incluindo sistemas de pulverização catódica, para atender às necessidades precisas de sua pesquisa e desenvolvimento. Se você precisa de revestimentos de alta pureza para semicondutores, camadas duráveis para óptica ou filmes finos para materiais inovadores, nossa experiência pode ajudá-lo a atingir seus objetivos com maior controle e eficiência.

Vamos discutir como nossas soluções podem aprimorar as capacidades do seu laboratório. Entre em contato com nossos especialistas hoje para uma consulta personalizada!

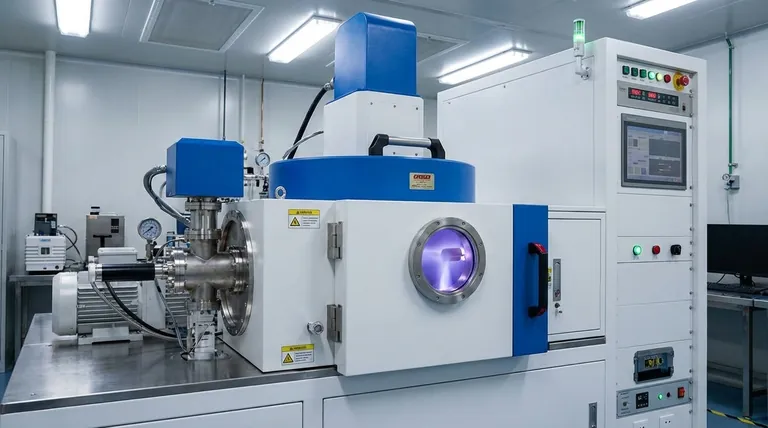

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Equipamento CVD de Deposição Química em Fase Vapor Câmara Deslizante Forno Tubular PECVD com Gaseificador de Líquidos Máquina PECVD

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

- Chiller de Armadilha Fria Direta a Vácuo

As pessoas também perguntam

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Qual é a velocidade do PECVD? Obtenha Deposição de Alta Velocidade e Baixa Temperatura para o Seu Laboratório

- Qual é a diferença entre PECVD e sputtering? Escolha o Método de Deposição de Filme Fino Correto

- O que é deposição química a vapor ativada por plasma? Permite a deposição de filmes finos a baixas temperaturas

- Qual é a temperatura de deposição PECVD? Obtenha filmes de alta qualidade em baixas temperaturas