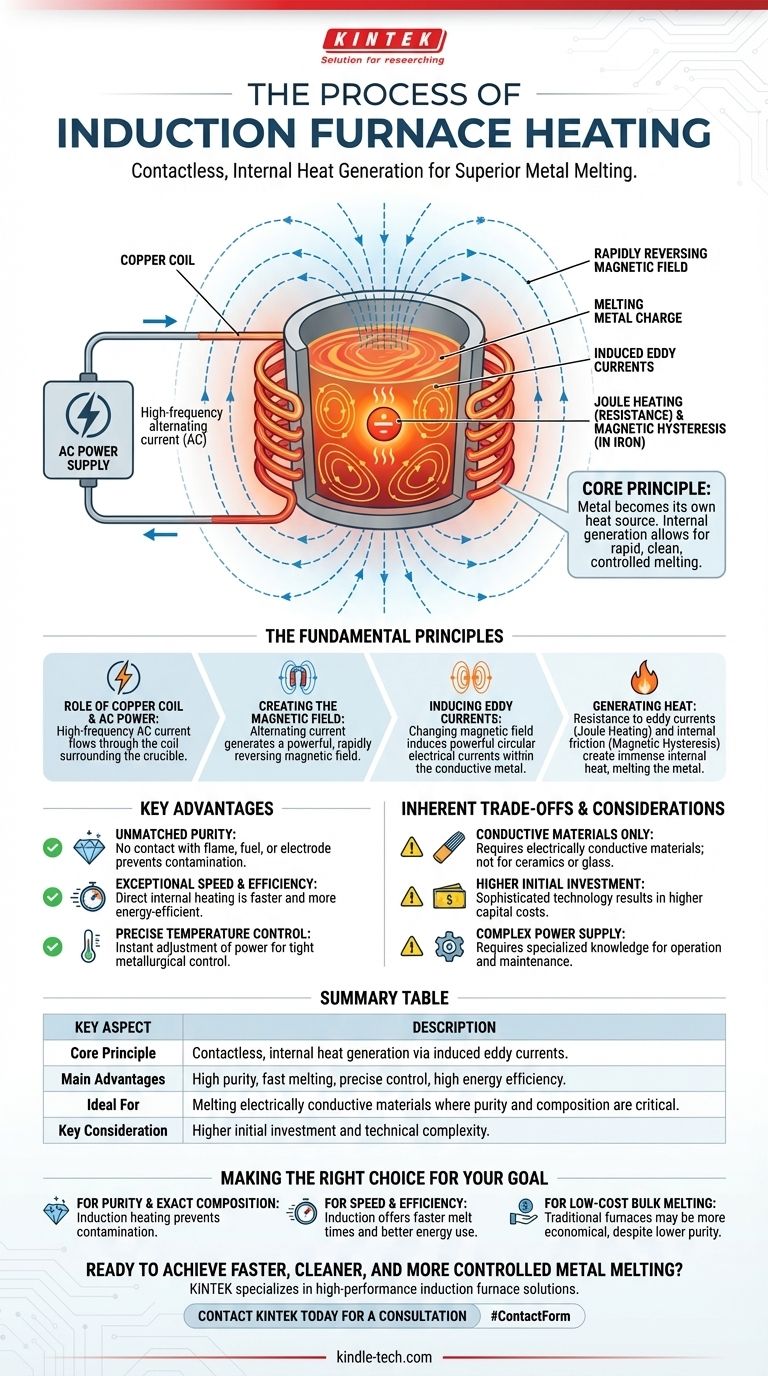

Em sua essência, o aquecimento por forno de indução é um processo de geração de calor interna e sem contato. Um forno de indução usa uma corrente elétrica alternada poderosa que flui através de uma bobina de cobre para criar um campo magnético que reverte rapidamente. Este campo penetra no metal condutor contido em um cadinho, induzindo correntes elétricas internas chamadas correntes parasitas (eddy currents). A própria resistência do metal a essas correntes gera calor intenso, fazendo com que ele derreta de dentro para fora.

O princípio fundamental do aquecimento por indução é que o metal se torna sua própria fonte de calor. Ao contrário dos fornos convencionais que aplicam calor externo, essa geração interna proporciona uma fusão rápida, limpa e altamente controlada, sem contato direto ou combustão.

Os Princípios Fundamentais do Aquecimento por Indução

Para realmente compreender como um forno de indução opera, é essencial entender a sequência de princípios físicos que convertem energia elétrica em energia térmica dentro do próprio metal.

O Papel da Bobina de Cobre e da Energia CA

O processo começa com uma fonte de alimentação especializada que envia uma corrente alternada (CA) de alta frequência através de uma bobina de cobre de múltiplas voltas. Esta bobina é cuidadosamente construída para envolver, mas sem tocar, o cadinho que contém o metal a ser fundido.

Criação do Campo Magnético

De acordo com as leis do eletromagnetismo, qualquer corrente elétrica gera um campo magnético. Como a corrente é alternada, ela cria um campo magnético poderoso e de reversão rápida que irradia da bobina e passa facilmente pelo cadinho não condutor.

Indução de Correntes Parasitas

Este é o mecanismo central da indução. À medida que o campo magnético muda rapidamente de direção, ele induz correntes elétricas circulares poderosas dentro da carga metálica condutora. Estas são conhecidas como correntes parasitas (eddy currents). O forno atua efetivamente como um transformador, onde a bobina de cobre é o primário e a própria carga metálica se torna o secundário.

Geração de Calor Através da Resistência (Aquecimento Joule)

Todos os materiais condutores possuem algum nível de resistência elétrica. À medida que as correntes parasitas induzidas fluem através do metal, elas encontram essa resistência, o que gera calor imenso. Este fenômeno é conhecido como aquecimento Joule, e é a principal fonte de calor que derrete o metal.

O Efeito Secundário: Histerese Magnética

Para materiais ferromagnéticos como o ferro, existe uma fonte adicional de calor. A rápida reversão do campo magnético faz com que os domínios magnéticos dentro do ferro girem rapidamente para frente e para trás. Esse atrito interno, conhecido como histerese magnética, também contribui para o efeito geral de aquecimento.

Compreendendo as Vantagens Inerentes

O método de geração de calor interno confere aos fornos de indução várias vantagens operacionais distintas em relação aos fornos tradicionais a combustível ou a arco.

Pureza Incomparável

Como o calor é gerado dentro da carga, não há contato com chama, combustível ou eletrodo. Isso elimina uma fonte importante de contaminação, tornando os fornos de indução ideais para produzir metais de alta pureza e ligas precisamente formuladas.

Velocidade e Eficiência Excepcionais

O calor é gerado exatamente onde é necessário: dentro do metal. Essa transferência direta de energia é extremamente eficiente e permite ciclos de fusão significativamente mais rápidos em comparação com métodos que precisam primeiro aquecer as paredes do forno e depois transferir esse calor para a carga.

Controle Preciso de Temperatura

A energia fornecida à bobina de indução pode ser ajustada instantaneamente e com grande precisão. Isso oferece aos operadores um controle rigoroso sobre a temperatura de fusão, o que é fundamental para atender aos rigorosos requisitos metalúrgicos de ligas especializadas.

Os Compromissos e Considerações Inerentes

Apesar de suas vantagens, a tecnologia de indução não é uma solução universal. Entender suas limitações é crucial para tomar uma decisão informada.

Requisito de Materiais Condutores

Todo o processo depende da indução de correntes elétricas dentro da carga. Portanto, o aquecimento por indução só é eficaz para materiais eletricamente condutores. Não pode ser usado para aquecer diretamente materiais não condutores como cerâmicas ou vidro.

Investimento Inicial Mais Alto

Os sistemas de forno de indução, particularmente suas fontes de alimentação de alta frequência, são tecnologicamente sofisticados. Isso resulta em um custo de capital mais alto em comparação com fornos mais simples baseados em combustão.

Complexidade da Fonte de Alimentação

As unidades de energia que acionam a bobina de indução são dispositivos eletrônicos complexos. Eles exigem conhecimento especializado para operação e manutenção, o que pode ser uma consideração para instalações sem equipe técnica dedicada.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de aquecimento correta depende inteiramente de suas prioridades operacionais e dos materiais com os quais você está trabalhando.

- Se seu foco principal for a pureza da liga e a composição exata: O aquecimento por indução é a escolha superior porque evita a contaminação por combustível ou eletrodos.

- Se seu foco principal for a velocidade e eficiência de produção: O aquecimento rápido e direto dos fornos de indução oferece tempos de fusão significativamente mais rápidos e melhor utilização de energia do que muitos métodos convencionais.

- Se seu foco principal for a fusão em massa de baixo custo de metais menos sensíveis: Um forno tradicional a combustível ou a arco pode ser uma solução mais econômica, apesar do menor controle e pureza.

Compreender este princípio de geração de calor interno é a chave para alavancar a tecnologia de indução para resultados metalúrgicos superiores.

Tabela de Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Princípio Central | Geração de calor interna e sem contato através de correntes elétricas induzidas (correntes parasitas). |

| Principais Vantagens | Alta pureza (sem contaminação), fusão rápida, controle preciso de temperatura e alta eficiência energética. |

| Ideal Para | Fusão de materiais eletricamente condutores, especialmente quando a alta pureza e a composição precisa da liga são críticas. |

| Consideração Chave | Investimento inicial mais alto e complexidade técnica em comparação com alguns fornos convencionais. |

Pronto para alcançar uma fusão de metal mais rápida, limpa e controlada?

Na KINTEK, somos especializados em equipamentos de laboratório de alto desempenho, incluindo soluções avançadas de forno de indução. Nossos sistemas são projetados para fornecer a pureza, velocidade e precisão que seu laboratório ou instalação de produção exige.

Deixe nossos especialistas ajudá-lo a selecionar a solução de aquecimento por indução perfeita para seus materiais e objetivos específicos.

Entre em contato com a KINTEK hoje mesmo para uma consulta e descubra como nossa tecnologia pode aprimorar seus processos metalúrgicos.

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

As pessoas também perguntam

- O que é a técnica de fusão a arco a vácuo? Descubra a Precisão da Fusão por Indução a Vácuo

- Qual é a função principal de um forno de fusão por indução a vácuo? Fundir Metais de Alta Pureza com Precisão

- Como a indução funciona no vácuo? Obtenha Fusão de Metais Ultra-Puros com VIM

- O que é o método de indução a vácuo? Domine a Fusão de Metais de Alta Pureza para Ligas Avançadas

- Qual é o princípio da fusão por indução a vácuo? Obtenha Metais de Ultra-Alta Pureza