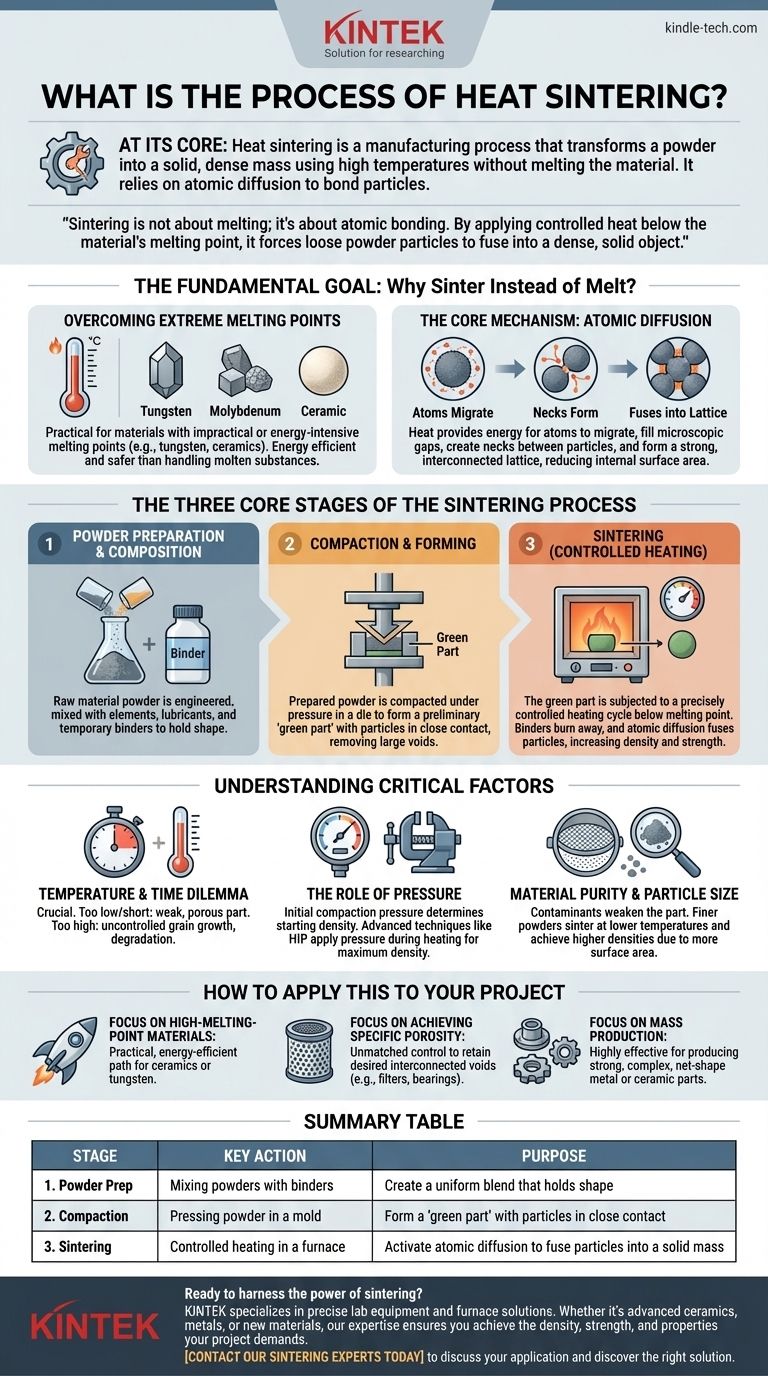

Em sua essência, a sinterização a quente é um processo de fabricação que transforma um pó em uma massa sólida e densa usando altas temperaturas. Crucialmente, isso é alcançado sem nunca derreter o material para um estado líquido. Em vez de liquefação, o processo depende da difusão atômica, onde os átomos de partículas de pó individuais migram e se fundem, ligando as partículas em um todo forte e coeso.

Sinterização não é sobre derreter; é sobre ligação atômica. Ao aplicar calor controlado abaixo do ponto de fusão do material, ele força as partículas de pó soltas a se fundirem em um objeto sólido e denso, tornando-a uma técnica essencial para trabalhar com materiais que possuem pontos de fusão extremamente altos.

O Objetivo Fundamental: Por Que Sinterizar em Vez de Derreter?

Compreender a sinterização começa sabendo por que ela é frequentemente superior à fusão e fundição convencionais. A decisão de sinterizar é tipicamente impulsionada pelas propriedades do material e pelas características finais desejadas da peça.

Superando Pontos de Fusão Extremos

Muitos materiais avançados, como tungstênio, molibdênio e cerâmicas técnicas, têm pontos de fusão tão altos que derretê-los é impraticável, consome muita energia e é difícil de controlar.

A sinterização fornece um caminho para formar peças sólidas a partir desses materiais em temperaturas significativamente abaixo de seu ponto de fusão, economizando energia e evitando os desafios de manusear substâncias fundidas e de alta temperatura.

O Mecanismo Central: Difusão Atômica

A sinterização funciona criando as condições para que os átomos se movam. Quando o material em pó é aquecido, seus átomos ficam mais energéticos.

Nos pontos onde as partículas se tocam, os átomos migram através das fronteiras das partículas. Esse movimento preenche as lacunas microscópicas, cria "pontes" entre partículas adjacentes e, finalmente, as funde em uma única rede interconectada.

Este processo reduz a área de superfície interna e minimiza a energia geral do sistema, resultando em uma estrutura mais densa e estável.

As Três Etapas Fundamentais do Processo de Sinterização

Embora os detalhes variem de acordo com o material, o processo de sinterização segue uma estrutura consistente de três estágios, do pó ao produto final.

Etapa 1: Preparação e Composição do Pó

O processo começa com a matéria-prima em forma de pó. Isso não é simplesmente um monte de poeira; é frequentemente uma mistura cuidadosamente projetada.

Dependendo da aplicação, os pós de material primário podem ser misturados com outros elementos, lubrificantes ou aglutinantes temporários. Esses aglutinantes ajudam o pó a manter sua forma na próxima etapa.

Etapa 2: Compactação e Formação

O pó preparado é colocado em uma matriz ou molde e compactado sob pressão. Esta etapa forma o material em sua forma preliminar desejada, frequentemente chamada de "peça verde".

A compactação é crítica porque força as partículas de pó a um contato próximo, o que é um pré-requisito para a difusão atômica que ocorrerá durante o aquecimento. Esta prensagem inicial remove grandes vazios e estabelece uma densidade inicial uniforme.

Etapa 3: Sinterização (Aquecimento Controlado)

A peça verde é colocada em um forno de sinterização ou estufa onde é submetida a um ciclo de aquecimento precisamente controlado. A temperatura é elevada a um ponto abaixo do ponto de fusão do material, mas alta o suficiente para ativar a difusão atômica.

Durante esta etapa, dois eventos principais ocorrem: os aglutinantes usados na etapa de preparação são queimados e as partículas do material primário começam a se fundir. A peça encolhe e torna-se significativamente mais densa e forte à medida que os vazios entre as partículas são eliminados.

Compreendendo as Compensações e Fatores Críticos

A sinterização é um processo poderoso, mas seu sucesso depende do gerenciamento cuidadoso de algumas variáveis críticas. O gerenciamento incorreto desses fatores pode levar a peças fracas, defeituosas ou inutilizáveis.

O Dilema de Temperatura e Tempo

A temperatura de sinterização e a duração do ciclo de aquecimento são os parâmetros mais críticos.

Se a temperatura for muito baixa ou o tempo muito curto, a difusão será incompleta, resultando em uma peça fraca e porosa. Se a temperatura for muito alta, você corre o risco de crescimento de grãos descontrolado ou até mesmo fusão parcial, o que pode degradar as propriedades mecânicas do material.

O Papel da Pressão

Embora grande parte do trabalho seja feito pelo calor, a pressão continua sendo um fator chave. A pressão de compactação inicial determina a densidade inicial e a proximidade das partículas.

Em algumas técnicas avançadas, como a prensagem isostática a quente (HIP), a pressão é aplicada durante o ciclo de aquecimento para atingir a densidade máxima, muitas vezes próxima de 100% da densidade teórica do material sólido.

Pureza do Material e Tamanho da Partícula

As características do pó inicial têm um impacto profundo no produto final. Contaminantes podem interferir no processo de difusão e enfraquecer a peça final.

O tamanho da partícula também é crucial. Pós mais finos geralmente têm mais área de superfície e mais pontos de contato, permitindo que sinterizem em temperaturas mais baixas e atinjam densidades finais mais altas.

Como Aplicar Isso ao Seu Projeto

Sua abordagem à sinterização deve ser guiada pelo resultado específico que você precisa alcançar para seu material e aplicação.

- Se seu foco principal for criar peças a partir de materiais de alto ponto de fusão: A sinterização é seu caminho mais prático e energeticamente eficiente, permitindo que você evite os desafios extremos de liquefazer materiais como cerâmicas ou tungstênio.

- Se seu foco principal for alcançar porosidade específica (por exemplo, para filtros ou mancais autolubrificantes): A sinterização oferece controle incomparável, permitindo que você interrompa deliberadamente o processo para reter um nível desejado de vazios interconectados.

- Se seu foco principal for a produção em massa de peças complexas de metal ou cerâmica: A metalurgia do pó, que depende da sinterização, é uma rota de fabricação altamente eficaz e econômica para produzir componentes fortes e de formato final (net-shape).

Ao dominar a interação entre pó, pressão e calor, você pode alavancar a sinterização para criar componentes de alto desempenho que são impossíveis de alcançar por outros meios.

Tabela de Resumo:

| Etapa | Ação Principal | Propósito |

|---|---|---|

| 1. Preparação do Pó | Misturar pós com aglutinantes | Criar uma mistura uniforme que mantenha a forma |

| 2. Compactação | Prensagem do pó em um molde | Formar uma 'peça verde' com partículas em contato próximo |

| 3. Sinterização | Aquecimento controlado em um forno | Ativar a difusão atômica para fundir as partículas em uma massa sólida |

Pronto para aproveitar o poder da sinterização para seus materiais de alto desempenho? A KINTEK é especializada nos equipamentos de laboratório precisos e nas soluções de forno necessárias para dominar este processo crítico. Se você está trabalhando com cerâmicas avançadas, metais ou desenvolvendo novos materiais, nossa experiência garante que você alcance a densidade, resistência e propriedades que seu projeto exige. Entre em contato com nossos especialistas em sinterização hoje mesmo para discutir sua aplicação específica e descobrir a solução certa para seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

As pessoas também perguntam

- Qual é o propósito de conectar uma armadilha fria na saída do reator? Proteger Equipamentos e Analisar Produtos Líquidos

- O que é a conversão de biomassa por pirólise? Desbloqueie o Potencial da Tecnologia de Resíduos para Energia

- O que é a deposição de filme fino usando o método de pulverização catódica? Um Guia para Revestimento de Filmes de Alta Pureza

- Que recursos o sistema de alarme em freezers ULT inclui? Proteja Suas Amostras com Segurança Multicamadas

- Qual é o processo usado na fabricação de dispositivos semicondutores? Um Guia Passo a Passo para a Fabricação de Microchips

- Quão intensivos em energia são os ultracongeladores (ULT) e quais são seus custos operacionais? Descubra o Custo Real do Armazenamento a Ultra Baixa Temperatura

- Líquidos diferentes derretem a taxas diferentes? Desvende a Ciência dos Pontos de Fusão e Propriedades dos Materiais

- Quais são os métodos de atualização do bio-óleo? Transformando Bio-Óleo Instável em Combustível Valioso