Em resumo, a precipitação por deposição é um termo geral para qualquer processo onde um material sólido é formado, ou "precipitado", sobre uma superfície a partir de um meio circundante como um gás, plasma ou solução. É mais comumente conhecida como deposição de filme fino, um processo fundamental na fabricação de eletrônicos, ótica e materiais avançados. O princípio central envolve a geração de átomos ou moléculas do material desejado e o controle preciso de sua condensação ou reação em um objeto alvo, chamado substrato.

Em sua essência, todo processo de deposição segue a mesma sequência fundamental: um material é convertido em um estado móvel (como um vapor), transportado para uma superfície e, em seguida, reconvertido em um filme sólido sob condições controladas. O método específico usado para alcançar essa sequência define a técnica e suas capacidades exclusivas.

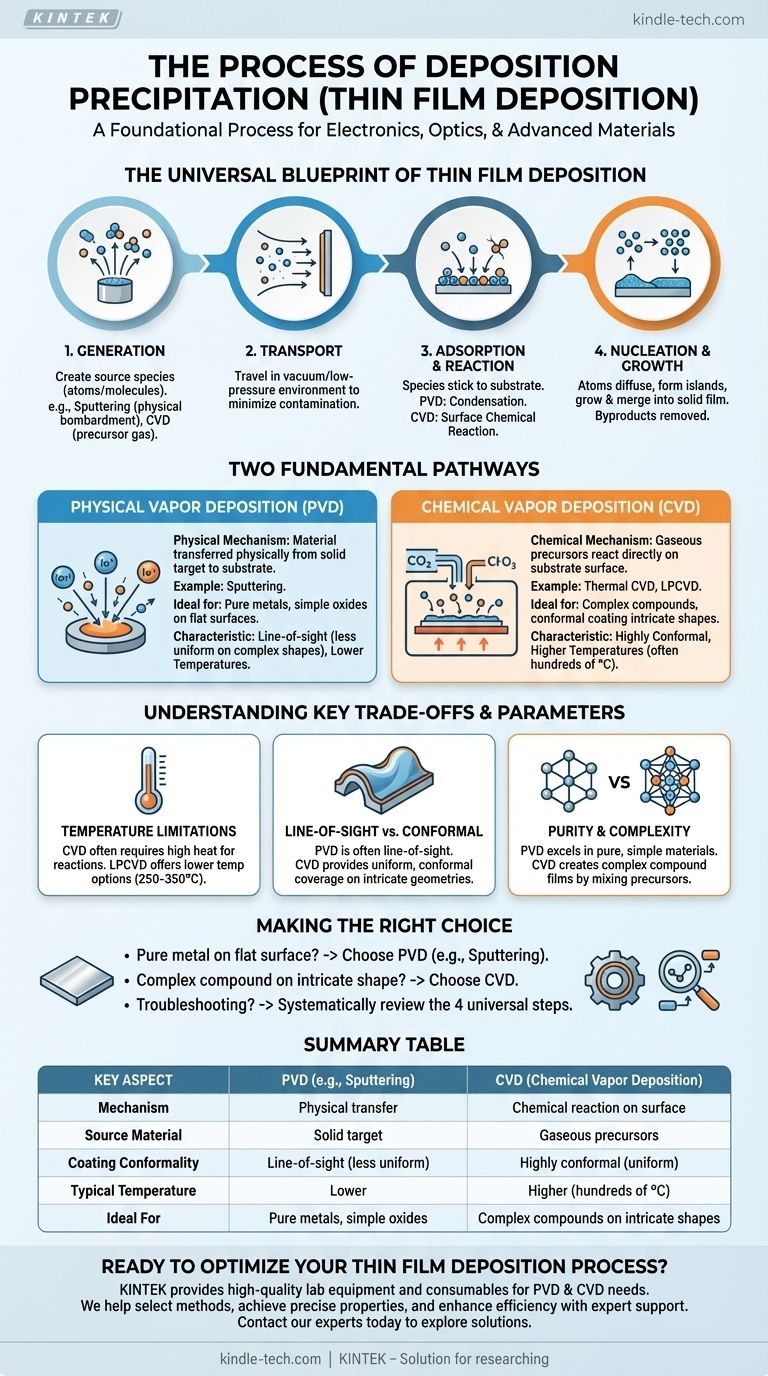

O Projeto Universal da Deposição de Filmes Finos

Embora as técnicas específicas variem, quase todos os processos de deposição podem ser divididos em quatro etapas essenciais e cronológicas. Entender este projeto universal é a chave para desmistificar como os filmes finos são feitos.

Etapa 1: Geração das Espécies de Deposição

A primeira etapa é criar uma fonte de átomos ou moléculas que formarão o filme. Esta é a principal distinção entre as diferentes famílias de deposição.

Por exemplo, na pulverização catódica (sputtering), um processo físico, íons de alta energia (como argônio) bombardeiam um "alvo" sólido do material desejado, desalojando fisicamente os átomos e ejetando-os para a câmara.

Na Deposição Química de Vapor (CVD), a fonte é um gás precursor. Este composto volátil é introduzido na câmara, transportando os elementos necessários em estado gasoso.

Etapa 2: Transporte para o Substrato

Uma vez gerados, esses átomos ou moléculas devem viajar de sua fonte até o substrato onde o filme será crescido.

Esse transporte geralmente ocorre em um ambiente de vácuo ou baixa pressão controlada. Isso minimiza a contaminação por gases de fundo indesejados e controla o caminho que as espécies percorrem até o substrato.

Etapa 3: Adsorção e Reação de Superfície

Quando as espécies chegam ao substrato, elas devem aderir à superfície em um processo chamado adsorção.

Em processos puramente físicos, isso é essencialmente condensação. Em processos químicos como o CVD, esta é uma etapa crítica onde as moléculas precursoras adsorvidas reagem, muitas vezes desencadeadas pela alta temperatura do substrato.

Etapa 4: Nucleação, Crescimento e Remoção de Subprodutos

Os átomos adsorvidos não formam um filme perfeito instantaneamente. Eles se difundem pela superfície, encontram locais estáveis e formam pequenas ilhas em um processo chamado nucleação.

Essas ilhas então crescem e se fundem para formar um filme sólido e contínuo. Em processos químicos, esta etapa também envolve a dessorção de quaisquer subprodutos gasosos das reações de superfície, que são então bombeados para fora da câmara.

Dois Caminhos Fundamentais: Físico vs. Químico

As quatro etapas acima são universais, mas os métodos usados para alcançá-las geralmente se enquadram em duas categorias principais.

Deposição Física de Vapor (PVD)

As técnicas de PVD usam mecanismos físicos para transferir material. A pulverização catódica é um exemplo clássico. O material a ser depositado começa como um sólido, é convertido em vapor por meios físicos (bombardeamento) e se condensa novamente em um sólido no substrato.

Deposição Química de Vapor (CVD)

As técnicas de CVD usam a química para construir o filme. Precursores gasosos sofrem reações químicas diretamente na superfície do substrato, deixando para trás um filme sólido como produto não volátil. O material final do filme é diferente dos gases de partida.

Compreendendo as Compensações e Parâmetros Chave

A escolha entre os métodos de deposição é impulsionada pelo resultado desejado, e o sucesso depende do controle preciso de várias variáveis. Não existe um único método "melhor", apenas o método certo para uma aplicação específica.

Limitações de Temperatura

Os processos de CVD geralmente requerem altas temperaturas (centenas de graus Celsius) para impulsionar as reações químicas necessárias. Isso pode torná-los inadequados para substratos sensíveis ao calor. A CVD de Baixa Pressão (LPCVD) é uma variação que opera em temperaturas mais baixas (250-350°C), tornando-a mais econômica e versátil.

Revestimentos de Linha de Visada vs. Conformais

Muitos processos de PVD, como a pulverização catódica, são de "linha de visada", o que significa que eles revestem superfícies que estão diretamente expostas à fonte. Isso torna difícil revestir uniformemente formas tridimensionais complexas. Os processos de CVD, que dependem de um gás, podem frequentemente produzir revestimentos altamente conformais que cobrem uniformemente geometrias intrincadas.

Pureza e Complexidade

O PVD é frequentemente excelente para depositar materiais muito puros e simples, como metais ou óxidos básicos. O CVD se destaca na criação de materiais compostos complexos (como nitreto de silício ou carbeto de titânio) misturando cuidadosamente diferentes gases precursores.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender o processo central permite avaliar qual técnica é adequada para um determinado objetivo.

- Se o seu foco principal é depositar um metal puro em uma superfície plana: Um processo físico como a pulverização catódica é frequentemente uma escolha direta e eficaz.

- Se o seu foco principal é criar um filme composto uniforme em uma forma intrincada: Um processo químico como o CVD é provavelmente a abordagem superior.

- Se você está solucionando problemas em um processo de deposição: Revise sistematicamente as quatro etapas universais — geração, transporte, adsorção/reação e crescimento — para isolar a fonte potencial do problema.

Ao compreender esses princípios fundamentais, você pode analisar, comparar e controlar eficazmente praticamente qualquer processo de deposição de filme fino.

Tabela de Resumo:

| Aspecto Chave | PVD (Ex: Pulverização Catódica) | CVD (Deposição Química de Vapor) |

|---|---|---|

| Mecanismo | Transferência física (ex: bombardeamento) | Reação química na superfície do substrato |

| Material Fonte | Alvo sólido | Precursores gasosos |

| Conformidade do Revestimento | Linha de visada (menos uniforme em formas complexas) | Altamente conformal (uniforme em geometrias complexas) |

| Temperatura Típica | Mais baixa | Mais alta (frequentemente centenas de °C) |

| Ideal Para | Metais puros, óxidos simples em superfícies planas | Compostos complexos (ex: nitreto de silício) em formas intrincadas |

Pronto para Otimizar Seu Processo de Deposição de Filme Fino?

Se você está desenvolvendo eletrônicos avançados, revestimentos ópticos ou materiais especializados, escolher a técnica de deposição correta é fundamental para o desempenho e o rendimento. A KINTEK é especializada em fornecer equipamentos de laboratório e consumíveis de alta qualidade adaptados às suas necessidades específicas de deposição — desde alvos de pulverização catódica para PVD até gases precursores para CVD.

Nós ajudamos você a:

- Selecionar o método ideal (PVD ou CVD) para seu substrato e aplicação.

- Alcançar propriedades de filme precisas, desde a pureza até a conformidade.

- Aumentar a eficiência do processo com equipamentos confiáveis e suporte especializado.

Vamos discutir os requisitos do seu projeto. Entre em contato com nossos especialistas hoje mesmo para explorar como as soluções da KINTEK podem avançar seus objetivos de pesquisa ou produção.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Materiais de Diamante Dopado com Boro CVD Laboratório

As pessoas também perguntam

- O que é um filme de pulverização catódica? Uma Película de Janela de Alta Tecnologia para Rejeição Superior de Calor

- O que é a técnica de deposição por pulverização catódica com feixe de íons? Alcance Qualidade e Precisão de Filmes Finos Superiores

- Por que um ambiente UHVCVD é necessário para a deposição de filmes finos à base de rutênio? Garantindo Alta Pureza e Condutividade

- Qual é a aplicação de um revestimento protetor? Aumente a Durabilidade e a Estética dos Seus Produtos

- O que é o método de pulverização catódica por feixe de íons? Alcance Precisão Inigualável na Deposição de Filmes Finos

- Quais são os diferentes tipos de pulverização catódica (sputtering)? Um guia para os métodos DC, RF, Magnetron e Feixe de Íons

- Qual método pode ser empregado para a síntese de grafeno? Um Guia para Abordagens Top-Down vs. Bottom-Up

- Como funciona uma câmara de reação HDP-CVD? Controle Dual-RF Mestre para Preenchimento Superior de Lacunas