Em essência, a pirólise em batelada é um processo de decomposição térmica onde uma quantidade fixa, ou "batelada", de material é carregada em um reator selado, aquecida na ausência de oxigênio para decompor o material, e depois resfriada antes que os produtos resultantes sejam removidos. Todo o processo — do carregamento ao descarregamento — é concluído como um ciclo distinto antes que outro possa começar.

A distinção central da pirólise em batelada é sua natureza não contínua e cíclica. Ao contrário dos sistemas contínuos projetados para alto rendimento, o processamento em batelada prioriza a simplicidade, o controle sobre uma única reação e um menor investimento inicial, tornando-o ideal para aplicações específicas como pesquisa ou operações em pequena escala.

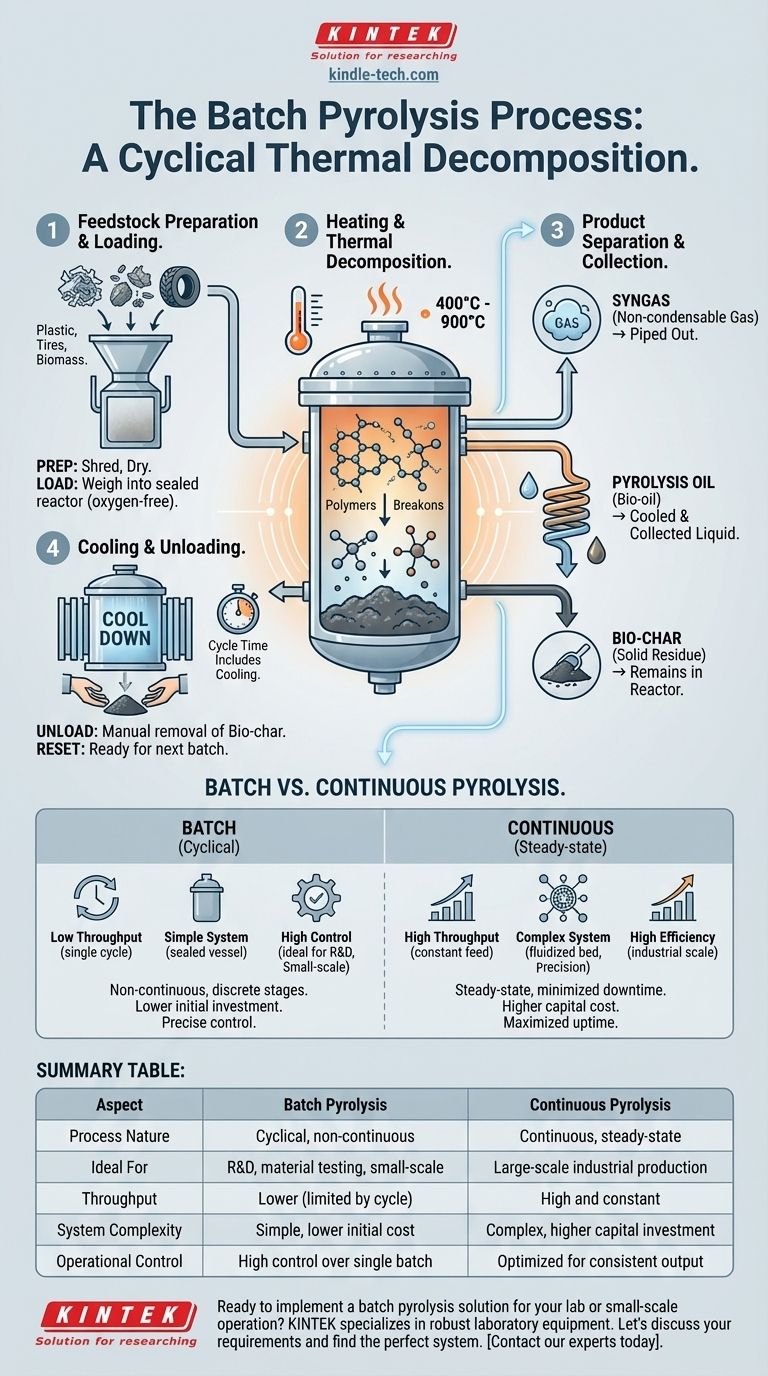

O Processo de Pirólise em Batelada Passo a Passo

O processo em batelada pode ser entendido como uma sequência de estágios discretos. Cada estágio deve ser concluído antes que o próximo comece para aquela batelada específica de material.

1. Preparação e Carregamento da Matéria-Prima

Antes do início do processo, o material bruto (matéria-prima), como plástico, pneus ou biomassa, é frequentemente pré-processado. Isso pode envolver a trituração para aumentar a área de superfície e a secagem para remover a umidade.

Esta matéria-prima preparada é então pesada e carregada no vaso do reator. Uma vez carregado, o reator é hermeticamente selado para criar um ambiente livre de oxigênio.

2. Aquecimento e Decomposição Térmica

Com o reator selado, o calor é aplicado externamente. A temperatura é elevada a um alvo específico, tipicamente entre 400°C e 900°C.

Neste ambiente de alto calor e com privação de oxigênio, os polímeros orgânicos complexos na matéria-prima se decompõem (pirolisam) em moléculas mais simples e menores.

3. Separação e Coleta de Produtos

A decomposição cria três produtos principais:

- Gás de Síntese (Syngas): Uma mistura de gás não condensável que é canalizada para fora do reator.

- Óleo de Pirólise (Bio-óleo): Vapores voláteis que são direcionados através de um sistema de condensação, onde são resfriados e coletados como um líquido.

- Bio-carvão (Bio-char): Um resíduo sólido, rico em carbono, que permanece no reator.

4. Resfriamento e Descarregamento

Após a conclusão da reação, o sistema de aquecimento é desligado, e todo o reator deve esfriar. Esta é uma etapa crítica de segurança e representa uma porção significativa do tempo total do ciclo.

Assim que o reator atinge uma temperatura segura, ele é aberto, e o bio-carvão sólido é removido manualmente. O sistema está agora pronto para ser carregado para a próxima batelada.

Compreendendo as Trocas: Sistemas em Batelada vs. Contínuos

A decisão de usar um reator em batelada é fundamentalmente uma escolha entre simplicidade e escala. Isso é melhor compreendido ao compará-lo com um sistema contínuo, como um reator de leito fluidizado.

Rendimento e Escala

Um sistema em batelada tem um rendimento inerentemente baixo. O rendimento total é limitado pelo tempo de ciclo, que inclui carregamento, aquecimento, resfriamento e descarregamento.

Um sistema contínuo é projetado para produção em escala industrial. A matéria-prima é constantemente alimentada no reator e os produtos são continuamente removidos, eliminando o tempo de inatividade entre os ciclos.

Eficiência Operacional

Os processos em batelada são menos eficientes para operações em grande escala devido ao tempo não produtivo significativo gasto no resfriamento e recarregamento do reator.

Os reatores contínuos mantêm um estado operacional estável, maximizando o tempo de atividade e a eficiência energética uma vez atingida a temperatura.

Complexidade e Custo do Sistema

Os reatores em batelada são mecanicamente simples, consistindo frequentemente em pouco mais do que um vaso selado e aquecido. Isso resulta em um menor investimento de capital inicial e manutenção mais fácil.

Sistemas contínuos, como um reator de leito fluidizado, são muito mais complexos. Eles exigem mecanismos sofisticados para alimentação contínua, remoção de cinzas e gerenciamento preciso de temperatura usando agentes como areia fluidizada e gases inertes.

Controle de Processo e Aplicação

A natureza isolada de um processo em batelada oferece excelente controle sobre uma única reação. Isso o torna ideal para pesquisa, testes de materiais e investigação da estabilidade energética de diferentes matérias-primas.

Sistemas contínuos são construídos para produção consistente e de alto volume de um produto padronizado, não para experimentação frequente.

Fazendo a Escolha Certa para o Seu Objetivo

A abordagem de pirólise ideal é ditada inteiramente pela sua escala operacional, matéria-prima e objetivo final.

- Se o seu foco principal for pesquisa e desenvolvimento: Um reator em batelada é a escolha superior devido ao seu controle preciso sobre as condições da reação e sua adequação para testar amostras pequenas e variadas.

- Se o seu foco principal for a conversão de resíduos em pequena escala: Um sistema em batelada oferece um ponto de entrada de menor custo, mais simples e mais gerenciável para processar fluxos de resíduos específicos localmente.

- Se o seu foco principal for a produção industrial em grande escala: Um reator contínuo é essencial para alcançar o alto rendimento, a eficiência e a economia de escala necessários para uma operação comercial.

Em última análise, a escolha do método certo depende de entender a troca fundamental entre a simplicidade cíclica de um sistema em batelada e a eficiência de alto volume de um sistema contínuo.

Tabela de Resumo:

| Aspecto | Pirólise em Batelada | Pirólise Contínua |

|---|---|---|

| Natureza do Processo | Cíclico, não contínuo | Contínuo, estado estacionário |

| Ideal Para | P&D, testes de materiais, operações em pequena escala | Produção industrial em grande escala |

| Rendimento | Menor (limitado pelo tempo de ciclo) | Alto e constante |

| Complexidade do Sistema | Simples, menor custo inicial | Complexo, maior investimento de capital |

| Controle Operacional | Alto controle sobre uma única batelada | Otimizado para produção consistente |

Pronto para implementar uma solução de pirólise em batelada para seu laboratório ou operação em pequena escala?

A KINTEK é especializada em fornecer equipamentos de laboratório robustos e confiáveis, incluindo sistemas de pirólise adaptados para pesquisa e desenvolvimento. Nossos reatores em batelada oferecem o controle preciso e a simplicidade de que você precisa para testar matérias-primas de forma eficaz, otimizar processos e converter resíduos em produtos valiosos como bio-óleo e bio-carvão.

Vamos discutir seus requisitos específicos e encontrar o sistema perfeito para suas necessidades.

Entre em contato com nossos especialistas hoje mesmo para saber mais sobre nossas soluções de pirólise e como elas podem aprimorar seu trabalho.

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico Pequeno Forno de Pirólise de Biomassa

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Reatores de Alta Pressão Personalizáveis para Aplicações Científicas e Industriais Avançadas

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

As pessoas também perguntam

- Quais são as reações envolvidas na pirólise da biomassa? Desvende a Química para Bio-Produtos Personalizados

- Quais são os diferentes tipos de máquinas de pirólise? Escolha o Sistema Certo para a Sua Produção

- Como a energia é convertida em biomassa? Aproveitando o poder solar da natureza para energia renovável

- Quais são as condições para a pirólise de biomassa? Otimize a Temperatura, Taxa de Aquecimento e Tempo

- Quais são as vantagens da tecnologia de pirólise? Transforme Resíduos em Lucro e Reduza as Emissões