Em sua essência, o princípio de uma prensa de forjamento é a aplicação controlada de força compressiva lenta e contínua para moldar o metal. Ao contrário dos impactos rápidos e bruscos de um martelo de forjamento, uma prensa usa um pistão mecânico ou hidráulico para espremer gradualmente uma peça de metal aquecida entre duas matrizes. Essa pressão sustentada força o metal a sofrer deformação plástica, preenchendo a cavidade da matriz e refinando sua estrutura de grão interna para força e integridade superiores.

A diferença fundamental entre uma prensa de forjamento e outros métodos reside no seu modo de aplicação de força. Uma prensa usa uma ação de esmagamento lenta e contínua, o que permite uma deformação mais profunda e uniforme em todo o volume do metal, resultando em propriedades mecânicas aprimoradas e na capacidade de criar peças altamente complexas.

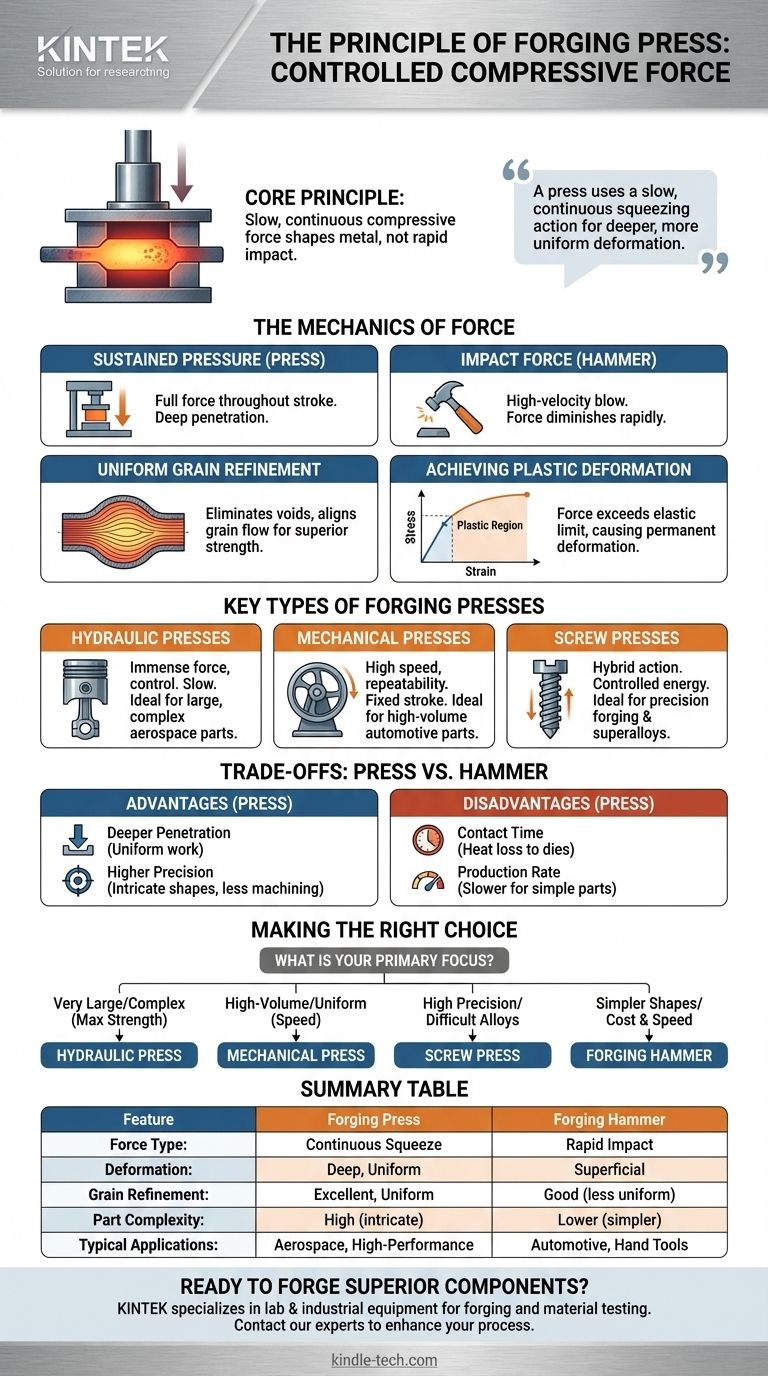

A Mecânica da Força: Como uma Prensa Alcança a Deformação

Pressão Sustentada vs. Força de Impacto

A energia de um martelo de forjamento é cinética, entregue em um único golpe de alta velocidade. Sua força é máxima no momento do impacto e diminui rapidamente.

Uma prensa de forjamento, inversamente, aplica sua força nominal total durante todo o curso de seu movimento. Esse esmagamento lento e controlado garante que a força de deformação penetre profundamente no centro da peça.

Refinamento Uniforme do Grão

A aplicação lenta da pressão permite que a estrutura cristalina interna do metal (seu "grão") se deforme e recristalize de maneira altamente uniforme.

Este processo elimina vazios internos e alinha o fluxo de grão com a forma da peça, que é a principal fonte da força excepcional, ductilidade e resistência à fadiga de um componente forjado.

Alcançando a Deformação Plástica

Todo metal tem um limite elástico. A força aplicada abaixo desse limite fará com que ele se deforme temporariamente e depois retorne à sua forma original.

Uma prensa de forjamento é projetada para aplicar uma força que excede em muito o limite elástico do metal, fazendo com que ele se deforme permanentemente — ou plasticamente — na nova forma ditada pelas matrizes.

Principais Tipos de Prensas de Forjamento

Prensas Hidráulicas

Alimentadas por fluido hidráulico de alta pressão e grandes pistões, essas prensas são os titãs do mundo do forjamento.

Elas são mais lentas do que outros tipos, mas oferecem força imensa e controle incomparável. A velocidade e a pressão do pistão podem ser variadas em qualquer ponto durante o curso, tornando-as ideais para componentes maciços e altamente complexos, como os usados na indústria aeroespacial.

Prensas Mecânicas

Essas prensas usam um volante para armazenar energia, que é então transferida para o pistão por meio de um mecanismo de manivela (um eixo excêntrico).

As prensas mecânicas são mais rápidas que as hidráulicas e oferecem alta repetibilidade, tornando-as perfeitas para produção em alto volume de peças de pequeno a médio porte, como componentes automotivos. No entanto, seu comprimento de curso e perfil de força são fixados por seu design mecânico.

Prensas de Rosca

Uma prensa de rosca é um híbrido, combinando características de martelos e prensas. Um motor elétrico gira uma grande rosca para acelerar o pistão.

Ela entrega uma quantidade controlada de energia em um único curso, muito parecido com um martelo, mas com a ação de prensa total de uma prensa. Isso as torna altamente adequadas para forjamento de precisão e conformação de superligas de alta temperatura que exigem entradas de energia específicas.

Compreendendo as Compensações: Prensa vs. Martelo

Vantagem: Penetração Mais Profunda do Material

O esmagamento lento de uma prensa garante que todo o volume do metal seja trabalhado uniformemente. O impacto de um martelo pode, às vezes, ter um efeito mais superficial, especialmente em peças com grandes seções transversais, deixando potencialmente o núcleo menos refinado.

Vantagem: Maior Precisão e Complexidade

Como a força é aplicada lentamente e de forma controlável, as prensas podem criar peças com formas mais intrincadas, paredes mais finas e tolerâncias dimensionais mais rigorosas. Isso geralmente reduz a necessidade de usinagem pós-forjamento extensa e cara.

Desvantagem: Tempo de Contato e Perda de Calor

As matrizes em uma prensa permanecem em contato com a peça de trabalho quente por um período mais longo em comparação com o golpe de um martelo. Esse contato prolongado permite que mais calor seja transferido da peça de trabalho para as matrizes mais frias, o que às vezes pode exigir temperaturas de aquecimento iniciais mais altas ou até mesmo reaquecimento entre as etapas de forjamento.

Desvantagem: Taxa de Produção e Custo

Para peças simples e padronizadas, o tempo de ciclo mais rápido de um martelo de forjamento ou de uma prensa mecânica pode torná-los mais econômicos. A ação mais lenta e deliberada de uma grande prensa hidráulica é melhor reservada para peças onde o desempenho final justifica o tempo de ciclo.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do método de forjamento correto é fundamental para alcançar o equilíbrio desejado entre desempenho, precisão e custo para seu componente.

- Se seu foco principal é produzir componentes muito grandes ou complexos com força interna máxima (por exemplo, trens de pouso de aeronaves, discos de turbina): Uma prensa hidráulica é a única escolha devido à sua força imensa e controlável.

- Se seu foco principal é a produção em alto volume de peças uniformes onde a velocidade é crítica (por exemplo, bielas automotivas, ferramentas manuais): Uma prensa mecânica fornece a velocidade e a repetibilidade necessárias.

- Se seu foco principal é alcançar alta precisão em ligas difíceis de formar ou peças que exigem entrada de energia exata: Uma prensa de rosca oferece um equilíbrio exclusivo entre energia de impacto e controle tipo prensa.

- Se seu foco principal é criar formas mais simples onde o refinamento interno final é secundário ao custo e à velocidade: Um martelo de forjamento tradicional continua sendo uma solução viável e econômica.

Compreender esses princípios permite que você especifique o processo de fabricação correto, garantindo que seu componente possua as propriedades mecânicas precisas exigidas para sua função.

Tabela Resumo:

| Característica | Prensa de Forjamento | Martelo de Forjamento |

|---|---|---|

| Tipo de Força | Esmagamento contínuo e compressivo | Golpe rápido de alto impacto |

| Deformação | Profunda, uniforme em toda a peça | Pode ser mais superficial |

| Refinamento do Grão | Excelente, altamente uniforme | Bom, mas menos uniforme em seções espessas |

| Complexidade da Peça | Alta (formas intrincadas, paredes finas) | Menor (formas mais simples) |

| Aplicações Típicas | Componentes aeroespaciais, peças de alto desempenho | Peças automotivas, ferramentas manuais |

Pronto para forjar componentes superiores com precisão e força?

Na KINTEK, nos especializamos em fornecer o equipamento de laboratório e industrial certo para atender às suas necessidades de forjamento e teste de materiais. Se você está desenvolvendo peças aeroespaciais de alto desempenho ou produzindo componentes automotivos de alto volume, nossa experiência em tecnologia de forjamento pode ajudá-lo a alcançar as propriedades mecânicas e a precisão que sua aplicação exige.

Deixe-nos ajudá-lo a selecionar o equipamento perfeito para seu projeto. Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas e descobrir como a KINTEK pode aprimorar seu processo de fabricação.

Guia Visual

Produtos relacionados

- Prensa Elétrica de Laboratório Hidráulica Dividida para Pastilhas

- Prensa Hidráulica de Laboratório Máquina de Prensa de Pellets para Caixa de Luvas

- Máquina de Prensagem Hidráulica Manual de Alta Temperatura com Placas Aquecidas para Laboratório

- Prensa Hidráulica Aquecida com Placas Aquecidas para Prensa Quente de Laboratório com Caixa de Vácuo

- Prensa Hidráulica de Laboratório Prensa de Pastilhas para Bateria de Botão

As pessoas também perguntam

- Por que usar KBr para IV? Obtenha espectros nítidos e desobstruídos para amostras sólidas

- Qual é o uso do KBr? Domine a Preparação de Amostras para Espectroscopia IV Precisa

- Por que pastilhas de KBr são usadas em FTIR? Obtenha Análise Clara e Precisa de Amostras Sólidas

- Qual é a vantagem do KBr? Transparência IR Inigualável para Espectroscopia Precisa

- As prensas hidráulicas são movidas a água? Descubra o papel crucial do óleo hidráulico.