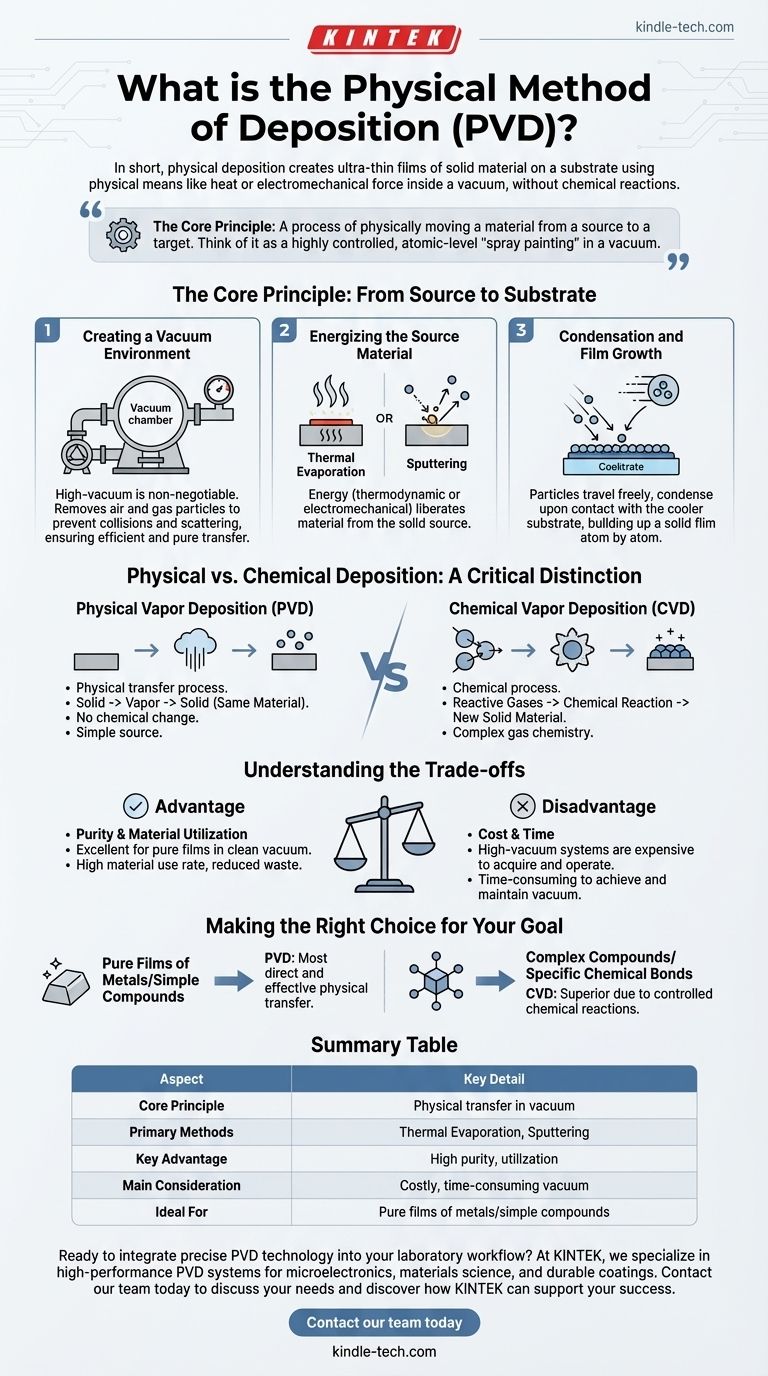

Em resumo, a deposição física é uma categoria de técnicas usadas para criar filmes ultrafinos de um material sólido em uma superfície, conhecida como substrato. Esses métodos usam meios físicos – como calor ou força eletromecânica – para transferir átomos ou moléculas de um material-fonte para o substrato dentro de uma câmara de vácuo, sem quaisquer reações químicas.

O princípio central da deposição física é direto: é um processo de mover fisicamente um material de uma fonte para um alvo. Pense nisso como uma "pintura em spray" altamente controlada, em nível atômico, onde a "tinta" é o material-fonte transformado em vapor e a "tela" é o substrato que você deseja revestir.

O Princípio Central: Da Fonte ao Substrato

A Deposição Física de Vapor (PVD), a classe primária de deposição física, é um processo de linha de visão que depende de três etapas fundamentais para funcionar. Cada etapa é crítica para a formação de um filme fino uniforme e de alta qualidade.

Criação de um Ambiente de Vácuo

Todo o processo deve ocorrer em uma câmara de alto vácuo. Isso não é negociável.

O vácuo remove o ar e outras partículas de gás que, de outra forma, colidiriam e dispersariam o material vaporizado, impedindo-o de atingir o substrato de forma eficiente e pura.

Energizando o Material-Fonte

Para mover o material, ele deve primeiro ser liberado de sua fonte sólida.

Isso é conseguido adicionando uma quantidade significativa de energia, tipicamente por meios termodinâmicos ou eletromecânicos. Os dois métodos mais comuns são a evaporação térmica, que envolve o aquecimento do material até que ele se transforme em vapor, e a pulverização catódica (sputtering), que usa íons energéticos para desalojar átomos da fonte.

Condensação e Crescimento do Filme

Uma vez que as partículas de material estão viajando livremente através do vácuo, elas atingem o substrato mais frio.

Ao entrar em contato, elas se condensam de volta ao estado sólido, acumulando-se gradualmente na superfície átomo por átomo para formar um filme fino e sólido.

Deposição Física vs. Química: Uma Distinção Crítica

As tecnologias de deposição são amplamente divididas em duas famílias: física (PVD) e química (CVD). Compreender sua diferença fundamental é a chave para entender o processo.

A Diferença Determinante

A Deposição Física de Vapor (PVD) é um processo de transferência física. O material começa como um sólido, é transformado em vapor e deposita-se no substrato como o mesmo material sólido. Nenhuma mudança química ocorre.

A Deposição Química de Vapor (CVD) é um processo químico. Ela introduz gases precursores reativos em uma câmara, que então reagem e se decompõem na superfície do substrato para formar um material sólido totalmente novo.

Simplicidade da Fonte

A PVD é frequentemente considerada um processo mais simples porque não requer gases precursores complexos ou perigosos. A fonte é simplesmente o material sólido que você deseja depositar.

A CVD, em contraste, depende de uma química de gás cuidadosamente controlada para produzir o filme desejado.

Compreendendo as Compensações

Embora poderosos, os métodos de deposição física não são uma solução universal. A escolha de usar PVD envolve claras vantagens e desvantagens.

Vantagem: Pureza e Utilização do Material

Por ser uma transferência física direta em um ambiente de vácuo limpo, a PVD é excelente para criar filmes muito puros.

Ela também oferece uma alta taxa de utilização do material, o que significa que mais material-fonte acaba com sucesso no substrato, reduzindo o desperdício.

Desvantagem: Custo e Tempo

A principal desvantagem da PVD é a necessidade de um sistema de alto vácuo.

Esses sistemas são caros para adquirir e operar. Atingir e manter o vácuo necessário também consome tempo, o que pode tornar o processo geral mais lento do que algumas alternativas químicas.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de deposição depende inteiramente das propriedades do material exigidas para o filme final e das restrições de sua aplicação.

- Se o seu foco principal é depositar um filme puro de um metal ou composto simples: A PVD é frequentemente a escolha mais direta e eficaz devido ao seu mecanismo de transferência física.

- Se o seu foco principal é criar um composto complexo ou um filme que requer a formação de ligações químicas específicas: A Deposição Química de Vapor (CVD) é provavelmente o método superior porque seu processo é baseado em reações químicas controladas.

Em última análise, a deposição física é uma tecnologia fundamental na fabricação moderna, permitindo a criação de revestimentos de alto desempenho que são essenciais para tudo, desde microeletrônica até bens de consumo duráveis.

Tabela Resumo:

| Aspecto | Detalhe Chave |

|---|---|

| Princípio Central | Transferência física de material de uma fonte sólida para um substrato em vácuo. |

| Métodos Primários | Evaporação Térmica, Pulverização Catódica (Sputtering). |

| Principal Vantagem | Alta pureza e utilização do material. |

| Principal Consideração | Requer um ambiente de alto vácuo, o que pode ser caro e demorado. |

| Ideal Para | Depositar filmes puros de metais e compostos simples. |

Pronto para integrar a tecnologia PVD precisa em seu fluxo de trabalho laboratorial?

Na KINTEK, somos especializados em equipamentos de laboratório de alto desempenho, incluindo sistemas PVD avançados projetados para confiabilidade e resultados superiores de filmes finos. Seja seu foco em microeletrônica, ciência dos materiais ou criação de revestimentos duráveis, nossos especialistas podem ajudá-lo a selecionar a solução certa para aprimorar sua pesquisa e desenvolvimento.

Entre em contato com nossa equipe hoje para discutir suas necessidades específicas de deposição e descobrir como a KINTEK pode apoiar o sucesso do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Qual é o processo de deposição por evaporação? Um Guia para Revestimento de Filmes Finos em Alto Vácuo

- O que são técnicas de deposição por evaporação térmica? Um Guia Simples para Revestimento de Filmes Finos

- Quais são as desvantagens do método de evaporação térmica? Limitações chave na pureza e desempenho

- A deposição é o mesmo que a evaporação? Desvendando a Hierarquia da Tecnologia de Filmes Finos

- Qual é o impacto da temperatura do substrato nas propriedades do filme? Otimize Densidade, Cristalinidade e Tensão

- Quais são os perigos da evaporação? Evite Falhas de Processo e Contaminação de Material

- Qual é a espessura da deposição física de vapor em filme fino? De Nanômetros a Micrômetros

- Quais são os efeitos da temperatura e da pressão na evaporação? Dominando o Controle para o Seu Processo