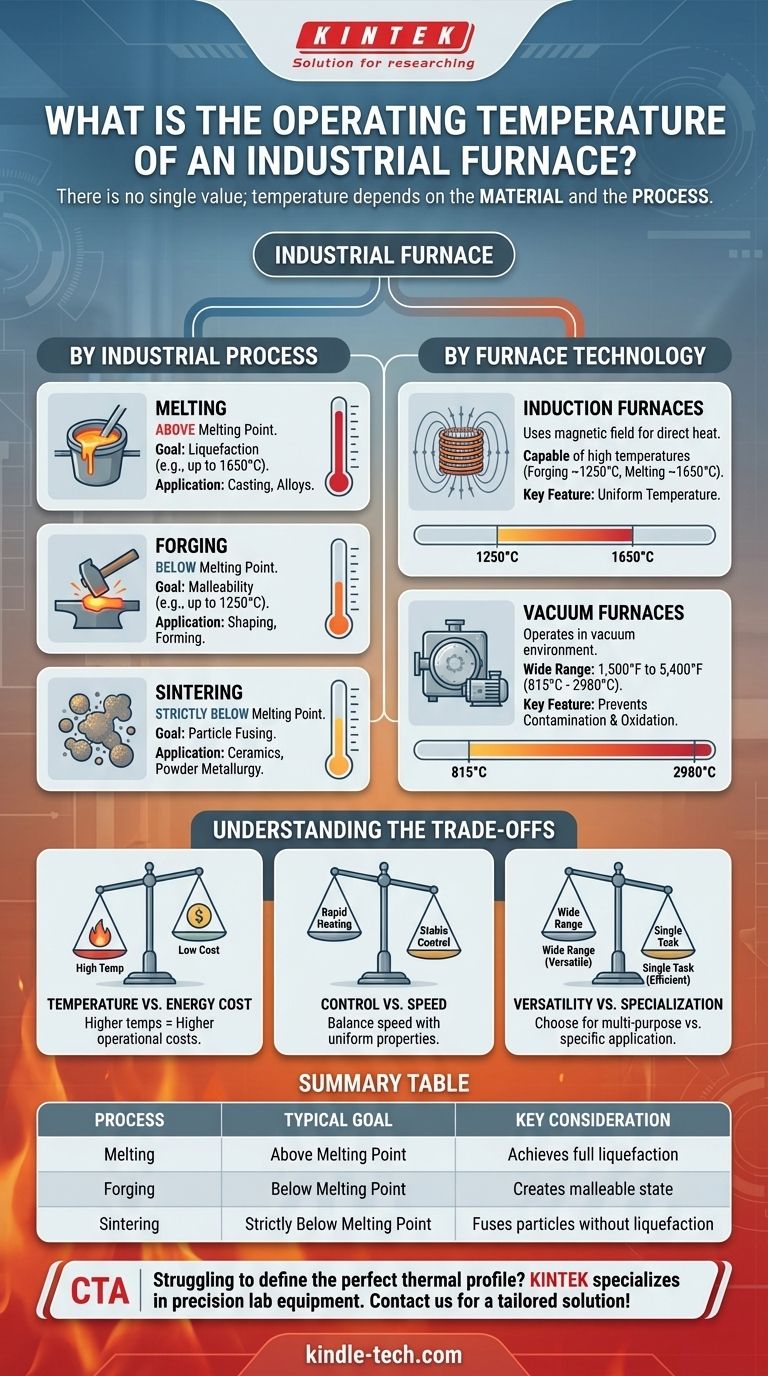

Não existe uma única temperatura de funcionamento para um forno industrial; a temperatura necessária é ditada inteiramente pelo material a ser processado e pela aplicação industrial específica. Embora alguns sistemas operem a mais de 5.000°F (~2760°C), outros são projetados para temperaturas muito mais baixas para alcançar transformações específicas do material sem fusão. O tipo de tecnologia do forno e o processo pretendido são os dois fatores que definem a faixa de operação.

A temperatura de funcionamento de um forno industrial não é um valor fixo, mas um parâmetro crítico determinado por dois fatores: o processo industrial específico (como fusão, forjamento ou sinterização) e a tecnologia subjacente do próprio forno (como indução ou vácuo).

Como os Processos Industriais Ditamm a Temperatura

O fator principal que determina a temperatura de funcionamento de um forno é o seu propósito. A temperatura deve ser precisamente controlada para alcançar uma mudança específica no material.

Para Fusão

Para fundir um material, o forno deve operar a uma temperatura acima do seu ponto de fusão.

Por exemplo, um forno de indução usado para fusão pode atingir até 1650°C (3002°F). Isso garante que o material se torne totalmente líquido, o que é essencial para a fundição e criação de ligas.

Para Forjamento

O forjamento requer tornar um material maleável e fácil de moldar sem liquefazê-lo. Isso significa que a temperatura deve ser alta, mas permanecer abaixo do ponto de fusão.

Um forno de indução usado para forjamento pode operar a temperaturas de até 1250°C (2282°F). Isso leva o aço a um estado plástico, permitindo que seja moldado por força.

Para Sinterização

A sinterização é um processo usado para criar objetos sólidos a partir de pós, como em cerâmicas ou metalurgia do pó. Requer aquecer o material para fundir as partículas.

Crucialmente, os fornos de sinterização devem manter temperaturas estritamente abaixo do ponto de fusão do material. O objetivo é ligar as partículas, não liquefazer a massa inteira.

Como a Tecnologia do Forno Determina a Capacidade

Diferentes tipos de fornos são projetados para atingir diferentes faixas de temperatura e características de aquecimento, tornando-os adequados para tarefas específicas.

Fornos de Indução

Os fornos de indução usam um campo magnético alternado para gerar calor diretamente dentro do material.

Esta tecnologia é capaz de atingir temperaturas muito altas tanto para forjamento (1250°C) quanto para fusão (1650°C). Uma vantagem chave é o "efeito de agitação" do campo magnético, que promove uma temperatura uniforme em todo o material.

Fornos a Vácuo

Os fornos a vácuo são sistemas altamente versáteis que podem operar em um espectro de temperatura muito amplo.

Suas temperaturas máximas de operação podem variar de 1.500°F a 5.400°F (aproximadamente 815°C a 2980°C). O ambiente de vácuo previne contaminação e oxidação, tornando-os ideais para o processamento de ligas de alto desempenho e metais reativos.

Compreendendo as Compensações

A seleção de um forno e sua temperatura de funcionamento envolve o equilíbrio de prioridades concorrentes. Um forno ideal minimiza o desperdício de material e o custo de produção, mas isso requer uma consideração cuidadosa das compensações.

Temperatura vs. Custo de Energia

Temperaturas de funcionamento mais altas exigem significativamente mais energia. Levar um forno à sua capacidade térmica máxima aumenta drasticamente os custos operacionais, afetando o custo final do produto fabricado.

Controle vs. Velocidade

Embora uma velocidade de aquecimento rápida seja frequentemente desejável para a eficiência da produção, ela pode vir com o custo do controle. Os melhores sistemas oferecem tanto aquecimento rápido quanto controle de temperatura estável e uniforme, prevenindo choque térmico ou propriedades inconsistentes do material.

Versatilidade vs. Especialização

Um forno a vácuo com uma ampla faixa de temperatura oferece grande versatilidade para um laboratório de pesquisa ou uma instalação que lida com muitos processos diferentes. No entanto, um forno projetado para uma única tarefa, como sinterização, será frequentemente mais eficiente e preciso para essa aplicação específica.

Fazendo a Escolha Certa para Sua Aplicação

Seu objetivo determina o perfil térmico necessário. Para selecionar o forno e a temperatura de funcionamento corretos, você deve primeiro definir a transformação pretendida do material.

- Se o seu foco principal é fundir materiais: Você precisa de um forno, como um forno de indução, capaz de exceder o ponto de fusão do material, frequentemente até 1650°C.

- Se o seu foco principal é moldar ou forjar: Seu objetivo é a maleabilidade, exigindo um forno que possa manter precisamente temperaturas abaixo da fusão, como 1250°C para aço.

- Se o seu foco principal é sinterizar pós: Você deve selecionar um sistema que garanta que as temperaturas sejam mantidas estritamente abaixo do ponto de fusão do material para fundir as partículas sem liquefação.

Em última análise, selecionar o forno industrial certo é sobre combinar as capacidades térmicas do equipamento com as necessidades precisas do seu material e processo.

Tabela Resumo:

| Processo | Objetivo Típico de Temperatura | Consideração Chave |

|---|---|---|

| Fusão | Acima do ponto de fusão do material (por exemplo, até 1650°C) | Alcança liquefação total para fundição/ligas |

| Forjamento | Abaixo do ponto de fusão do material (por exemplo, até 1250°C) | Cria estado maleável e plástico para moldagem |

| Sinterização | Estritamente abaixo do ponto de fusão do material | Fundir partículas de pó sem liquefação |

Com dificuldades para definir o perfil térmico perfeito para o seu processo de material? A temperatura correta do forno é crítica para eficiência, qualidade e custo. A KINTEK é especializada em equipamentos de laboratório de precisão, incluindo fornos industriais para fusão, forjamento e sinterização. Nossos especialistas o ajudarão a selecionar o sistema ideal para atender às necessidades exatas do seu material, garantindo desempenho e controle ótimos. Entre em contato conosco hoje para discutir sua aplicação e obter uma solução personalizada! Entre em contato através do nosso formulário de contato

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Mufla de 1800℃ para Laboratório

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Quais são as aplicações comuns para um forno tubular? Essencial para Tratamento Térmico, Síntese e Purificação

- Qual é o valor técnico de usar uma câmara de reação de tubo de quartzo para testes de corrosão estática? Alcance a Precisão.

- Para que serve um forno tubular? Aquecimento de Precisão para Síntese e Análise de Materiais

- Como limpar um forno tubular? Um guia passo a passo para manutenção segura e eficaz

- Por que um forno tubular de quartzo é utilizado na oxidação térmica de revestimentos de MnCr2O4? Desbloqueie a Oxidação Seletiva Precisa