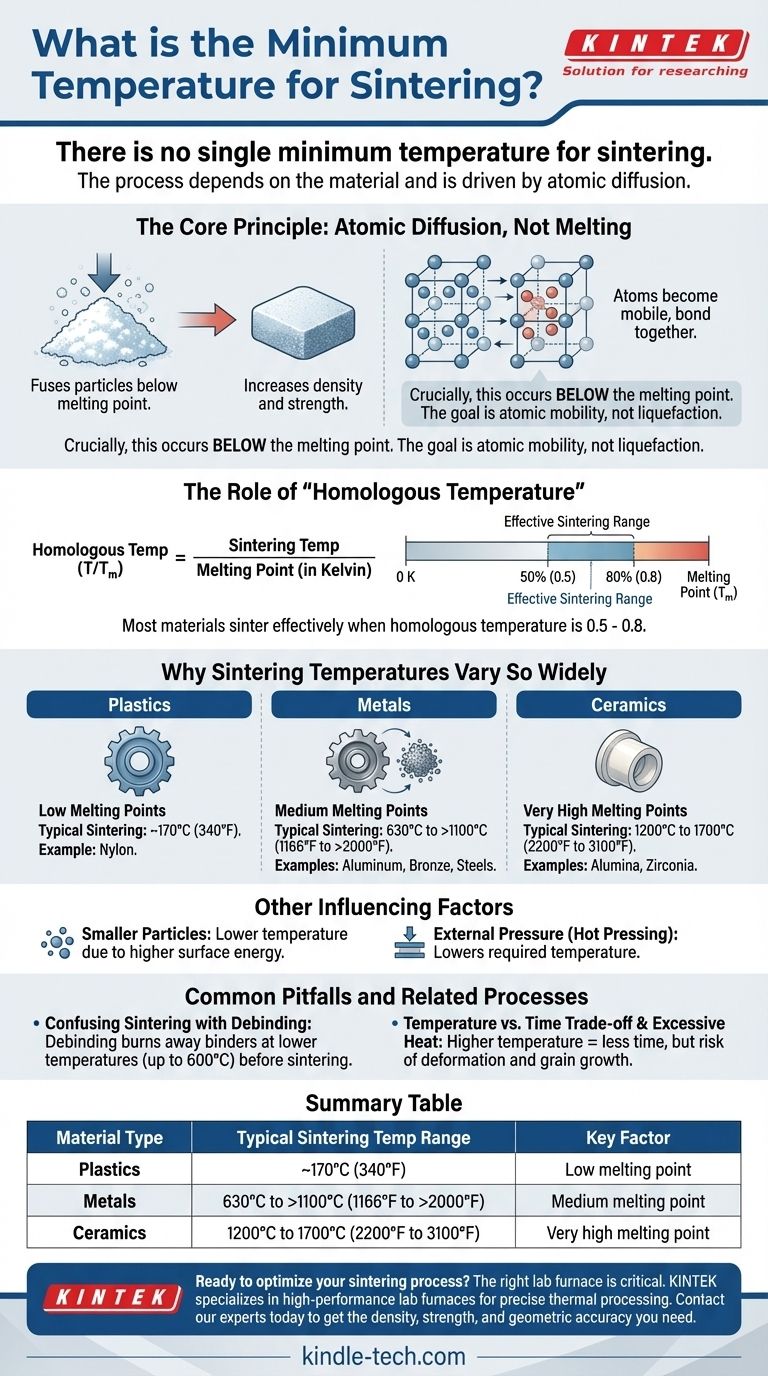

Não existe uma temperatura mínima única para a sinterização. Isso ocorre porque a sinterização não é um evento físico fixo como o ponto de congelamento da água, mas sim um processo inteiramente dependente do material que está sendo aquecido. A sinterização é impulsionada pela difusão atômica, que ocorre em temperaturas vastamente diferentes para plásticos, metais e cerâmicas.

O conceito crítico a entender é que a temperatura de sinterização é relativa ao ponto de fusão de um material. Como regra geral, a sinterização eficaz ocorre a uma temperatura entre 50% e 80% da temperatura absoluta de fusão do material, permitindo que os átomos fundam as partículas sem que o material perca a sua forma.

O Princípio Central: Difusão Atômica, Não Fusão

O Que é a Sinterização na Realidade

A sinterização é um processo térmico que funde partículas de material, aumentando a densidade e a resistência.

Imagine apertar um punhado de neve solta para formar uma bola de neve sólida. O calor e a pressão na sinterização alcançam um efeito semelhante ao nível atômico, ligando partículas individuais numa massa sólida.

Crucialmente, isto acontece abaixo do ponto de fusão do material. O objetivo é tornar os átomos móveis o suficiente para se ligarem, e não transformar o material num líquido.

O Papel da "Temperatura Homóloga"

A chave para entender as temperaturas de sinterização é o conceito de temperatura homóloga.

Esta é a razão entre a temperatura de sinterização e o ponto de fusão do material, ambos medidos numa escala absoluta (Kelvin).

A maioria dos materiais começa a sinterizar eficazmente quando atinge uma temperatura homóloga entre 0,5 e 0,8 (ou 50% a 80%). Esta faixa fornece energia térmica suficiente para que os átomos se difundam através das fronteiras das partículas e preencham os espaços entre elas.

Por Que as Temperaturas de Sinterização Variam Tanto

Como a temperatura de sinterização é uma percentagem do ponto de fusão, as vastas diferenças nos pontos de fusão entre os materiais levam a uma gama igualmente ampla de temperaturas de sinterização.

O Tipo de Material é o Fator Principal

- Plásticos: Com baixos pontos de fusão, alguns plásticos como o nylon podem ser sinterizados a temperaturas tão baixas quanto 170°C (340°F).

- Metais: Os metais comuns exigem significativamente mais calor. Os 630°C mencionados numa análise são típicos para ligas de alumínio ou bronze, enquanto os aços requerem temperaturas bem acima de 1100°C (2000°F).

- Cerâmicas: Com pontos de fusão extremamente altos, as cerâmicas como a alumina ou zircónia requerem temperaturas de sinterização muito elevadas, muitas vezes na faixa de 1200°C a 1700°C (2200°F a 3100°F).

Outros Fatores Influenciadores

Embora o tipo de material seja dominante, outros fatores podem ajustar a temperatura necessária.

Partículas menores têm maior energia superficial e sinterizarão a uma temperatura ligeiramente inferior à de partículas maiores. A aplicação de pressão externa durante o aquecimento (um processo chamado prensagem a quente) também pode reduzir a temperatura necessária.

Armadilhas Comuns e Processos Relacionados

Confundir Sinterização com Desaglutinamento (Debinding)

O desaglutinamento é uma etapa preliminar separada usada em algumas formas de fabricação de metais e cerâmicas.

Este processo usa calor baixo (tipicamente até 600°C) para queimar um "aglutinante" polimérico que mantém as partículas unidas no seu estado verde. A sinterização real só começa após a conclusão da fase de desaglutinamento e o aumento da temperatura para um valor muito mais alto.

A Troca entre Temperatura e Tempo

A sinterização é uma função tanto da temperatura quanto do tempo.

Muitas vezes, pode-se alcançar uma densidade semelhante sinterizando a uma temperatura ligeiramente mais baixa por um período mais longo. Inversamente, uma temperatura mais alta pode alcançar o mesmo resultado em menos tempo. Esta troca é crucial para a otimização do processo.

O Risco de Calor Excessivo

Usar uma temperatura muito alta ou muito próxima do ponto de fusão pode ser prejudicial. Pode fazer com que a peça se deforme ou escorra, perdendo a sua forma pretendida. Também pode causar crescimento excessivo de grãos na microestrutura do material, o que frequentemente leva a propriedades mecânicas fracas, como fragilidade.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar a temperatura correta, deve primeiro definir o seu material e o seu objetivo.

- Se o seu foco principal é trabalhar com um material conhecido: Comece com o padrão da indústria estabelecido para esse material, que se enquadrará na faixa de 50-80% do seu ponto de fusão absoluto.

- Se o seu foco principal é otimizar um processo: Explore cuidadosamente a troca entre temperatura e tempo. Uma temperatura mais baixa por um período mais longo pode prevenir o crescimento indesejado de grãos e melhorar as propriedades da peça final.

- Se o seu foco principal é solucionar a deformação da peça: A sua temperatura é quase certamente muito alta. Reduza-a para garantir que está bem abaixo do ponto de fusão do material para manter a precisão geométrica.

Em última análise, entender que a sinterização é um processo de movimento atômico permite-lhe controlar o resultado equilibrando de forma inteligente a temperatura, o tempo e as propriedades do material.

Tabela de Resumo:

| Tipo de Material | Faixa de Temperatura de Sinterização Típica | Fator Chave |

|---|---|---|

| Plásticos | ~170°C (340°F) | Baixo ponto de fusão |

| Metais | 630°C a >1100°C (1166°F a >2000°F) | Ponto de fusão médio |

| Cerâmicas | 1200°C a 1700°C (2200°F a 3100°F) | Ponto de fusão muito alto |

Pronto para otimizar o seu processo de sinterização? O forno de laboratório certo é fundamental para alcançar o equilíbrio perfeito entre temperatura e tempo para o seu material específico. A KINTEK é especializada em fornos de laboratório de alto desempenho e consumíveis concebidos para o processamento térmico preciso de plásticos, metais e cerâmicas. Contacte os nossos especialistas hoje para discutir a sua aplicação e garantir que obtém a densidade, resistência e precisão geométrica de que necessita.

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Sinterização por Plasma de Faísca Forno SPS

As pessoas também perguntam

- Quais são as manchas brancas na zircônia após a sinterização? Um guia para diagnosticar e prevenir defeitos

- É possível mudar a cor das coroas de zircônia? Compreendendo a Natureza Permanente da Zircônia

- Qual é a temperatura de sinterização da zircônia? Dominando o Protocolo para Restaurações Dentárias Perfeitas

- Qual é uma das mais recentes aplicações para cerâmicas dentárias? Zircônia Monolítica para Pontes de Arco Total

- Qual é o preço do forno de sinterização de zircônia? Invista em Precisão, Não Apenas em uma Etiqueta de Preço