Os métodos primários para deposição de filmes finos são amplamente categorizados em duas famílias: Deposição Física e Deposição Química. Cada categoria contém múltiplas técnicas específicas, sendo as mais comuns a Deposição Física a Vapor (PVD), a Deposição Química a Vapor (CVD) e a Deposição por Camadas Atômicas (ALD). A escolha do método depende inteiramente do material de origem, do substrato ao qual está sendo aplicado e das propriedades desejadas do filme final.

A distinção central não é sobre um único método "melhor", mas sim sobre a compreensão da diferença fundamental entre processos físicos (como vaporizar e condensar um material) e processos químicos (usar reações para construir um filme). Sua aplicação específica e as características do filme exigidas sempre ditarão a técnica ideal.

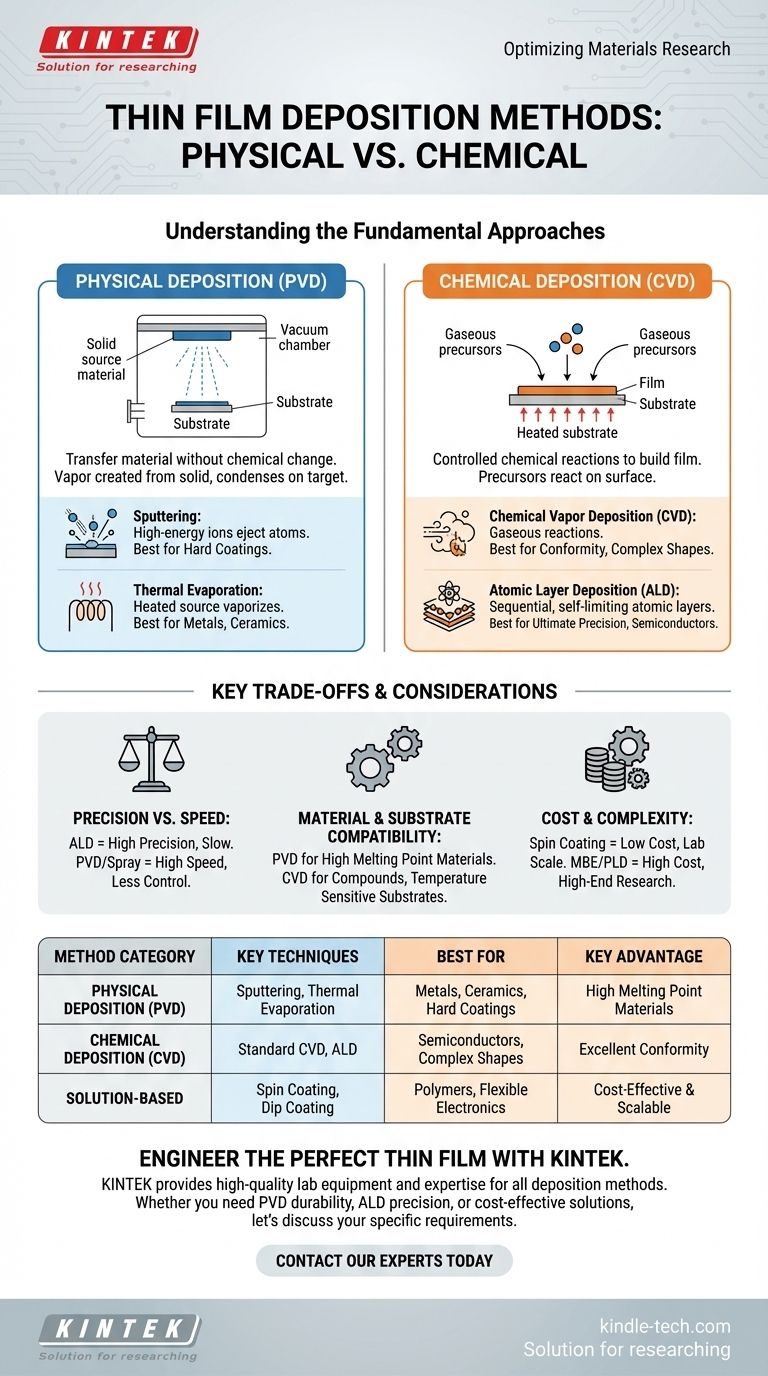

As Duas Abordagens Fundamentais: Física vs. Química

No nível mais alto, todas as técnicas de deposição são classificadas por seu mecanismo subjacente. Esta divisão primária informa tudo, desde o equipamento necessário até os tipos de materiais que podem ser depositados.

Métodos de Deposição Física

Os métodos físicos transferem um material de uma fonte para um substrato sem alterar sua composição química. O processo geralmente envolve a criação de um vapor a partir de um material sólido dentro de uma câmara de vácuo, que então se condensa na superfície alvo.

Deposição Física a Vapor (PVD) é o termo guarda-chuva para essas técnicas. É altamente eficaz para depositar materiais com altos pontos de fusão, como metais e cerâmicas, para criar revestimentos duros e resistentes ao desgaste.

Dois métodos PVD proeminentes são a pulverização catódica (sputtering), onde íons de alta energia bombardeiam um alvo de fonte para ejetar átomos que então se depositam no substrato, e a evaporação térmica, onde o material de origem é aquecido em vácuo até vaporizar e condensar no substrato.

Métodos de Deposição Química

Os métodos químicos utilizam reações químicas controladas para criar e depositar o filme fino. Precursores químicos gasosos ou líquidos reagem na ou perto da superfície do substrato, deixando uma camada sólida do material desejado.

Deposição Química a Vapor (CVD) é um pilar desta categoria. No CVD, o substrato é exposto a um ou mais gases precursores voláteis, que reagem e se decompõem na superfície do substrato para produzir o filme desejado.

Um subconjunto altamente avançado disso é a Deposição por Camadas Atômicas (ALD). Esta técnica deposita um filme uma única camada atômica por vez através de reações químicas sequenciais e auto-limitantes, oferecendo precisão e controle incomparáveis sobre a espessura e uniformidade.

Outros métodos químicos incluem processos baseados em solução, como spin coating (revestimento por rotação) e dip coating (revestimento por imersão), que são frequentemente usados para compostos poliméricos em aplicações como eletrônicos flexíveis.

Compreendendo as Principais Compensações

A seleção de um método de deposição envolve o equilíbrio de fatores concorrentes. Não existe uma escolha universalmente superior, apenas a escolha mais apropriada para um objetivo específico.

Precisão vs. Velocidade

Frequentemente, existe uma relação inversa entre a velocidade de deposição e a qualidade do filme. Técnicas como ALD oferecem precisão em nível atômico, criando filmes perfeitamente uniformes e conformes, mas o processo é inerentemente lento.

Por outro lado, métodos como sputtering (PVD) ou pirólise por spray podem depositar material muito mais rapidamente em grandes áreas, mas podem oferecer menos controle sobre a conformidade do filme e a estrutura microscópica.

Compatibilidade de Material e Substrato

O material que você deseja depositar é uma restrição primária. O PVD é excelente para metais, ligas e cerâmicas que podem ser fisicamente vaporizados.

O CVD depende da disponibilidade de produtos químicos precursores adequados que podem reagir para formar o material desejado, tornando-o ideal para compostos como dióxido de silício ou nitreto de silício usados na indústria de semicondutores. A temperatura do processo também é crítica, pois o substrato deve ser capaz de suportar o calor necessário para a reação química.

Custo e Complexidade

A complexidade e o custo do equipamento necessário variam drasticamente. Um simples spin coater é uma ferramenta de custo relativamente baixo, adequada para laboratórios e prototipagem.

Em contraste, um sistema para Epitaxia por Feixe Molecular (MBE) ou Deposição por Laser Pulsado (PLD) representa um investimento de capital significativo, reservado para pesquisa e fabricação de ponta onde a pureza absoluta e a qualidade cristalina são inegociáveis.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão final deve ser guiada pelos requisitos primários do seu projeto, seja desempenho, custo ou escala.

- Se seu foco principal é a precisão e conformidade máximas para semicondutores ou óptica: Suas melhores opções são provavelmente a Deposição por Camadas Atômicas (ALD) ou a Epitaxia por Feixe Molecular (MBE).

- Se seu foco principal é um revestimento duro e durável para ferramentas ou peças automotivas: As técnicas de Deposição Física a Vapor (PVD), como a pulverização catódica, são o padrão da indústria.

- Se seu foco principal é revestir superfícies complexas e sem linha de visão uniformemente: A Deposição Química a Vapor (CVD) é frequentemente a escolha superior devido à natureza das reações em fase gasosa.

- Se seu foco principal é a aplicação econômica de polímeros ou materiais para eletrônicos flexíveis: Métodos baseados em solução, como spin coating ou pirólise por spray, fornecem um caminho rápido e escalável.

Ao compreender essas categorias fundamentais e compensações, você pode projetar materiais com as propriedades precisas que sua aplicação exige.

Tabela Resumo:

| Categoria do Método | Principais Técnicas | Melhor Para | Principal Vantagem |

|---|---|---|---|

| Deposição Física (PVD) | Pulverização Catódica, Evaporação Térmica | Metais, Cerâmicas, Revestimentos Duros | Materiais com Alto Ponto de Fusão |

| Deposição Química (CVD) | CVD Padrão, ALD | Semicondutores, Formas Complexas | Excelente Conformidade |

| Baseado em Solução | Spin Coating, Dip Coating | Polímeros, Eletrônicos Flexíveis | Custo-Benefício e Escalável |

Projete o filme fino perfeito para sua aplicação com a KINTEK.

Escolher o método de deposição certo é crítico para alcançar as propriedades do material que você precisa. Seja qual for o seu projeto, exigindo a durabilidade de um revestimento PVD, a precisão do ALD para semicondutores ou a economia de métodos baseados em solução, a KINTEK possui a experiência e o equipamento para apoiar o sucesso do seu laboratório.

Somos especializados no fornecimento de equipamentos e consumíveis de laboratório de alta qualidade para todas as suas necessidades de deposição de filmes finos. Vamos discutir seus requisitos específicos e encontrar a solução ideal juntos.

Entre em contato com nossos especialistas hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Materiais de Diamante Dopado com Boro CVD Laboratório

As pessoas também perguntam

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza