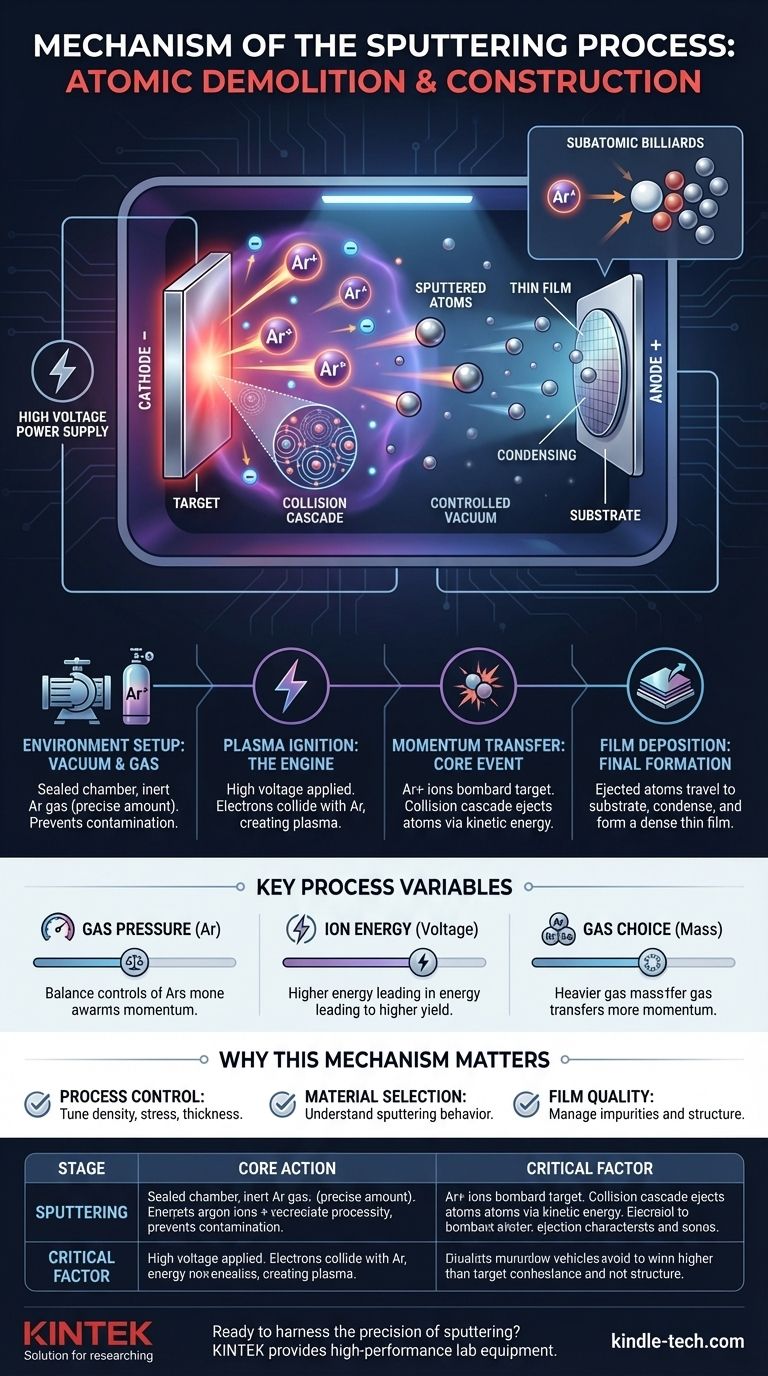

Em sua essência, a pulverização catódica é um processo físico de demolição e construção em escala atômica. Ele usa íons de alta energia de um plasma para desalojar fisicamente átomos de um material de origem (o "alvo") e depositá-los como um filme ultrafino em uma superfície diferente (o "substrato") dentro de um vácuo.

O mecanismo não é químico ou térmico; é uma transferência de momento puramente mecânica. Pense nisso como um jogo subatômico de bilhar: um íon energético atua como a bola branca, atingindo átomos no material alvo e ejetando-os com força suficiente para viajar e revestir um substrato próximo.

O Ambiente de Pulverização Catódica: Um Vácuo Controlado

Para entender o mecanismo de pulverização catódica, devemos primeiro analisar o ambiente altamente controlado onde ele ocorre.

A Necessidade de um Vácuo

Todo o processo ocorre dentro de uma câmara de vácuo selada. O ar e outros contaminantes são bombeados por duas razões críticas: para evitar reações químicas indesejadas com os materiais e para dar aos átomos pulverizados um caminho claro e livre de colisões do alvo para o substrato.

Introdução do Gás de Pulverização Catódica

Uma vez estabelecido o vácuo, uma pequena e precisa quantidade de um gás inerte — mais comumente Argônio (Ar) — é introduzida. O Argônio é usado porque é quimicamente não reativo e possui massa suficiente para ejetar átomos do alvo efetivamente no impacto.

Ignição do Plasma: O Motor do Processo

O gás inerte é inútil até ser energizado em um plasma, que fornece a "munição" para o processo de pulverização catódica.

Aplicação de Alta Voltagem

O material alvo é conectado a uma fonte de voltagem negativa (tornando-se um cátodo), enquanto a câmara ou um eletrodo separado atua como o ânodo (positivo). Isso cria um forte campo elétrico dentro da câmara.

Criação do Plasma

Este campo elétrico acelera elétrons livres errantes, fazendo com que colidam com os átomos de gás Argônio neutros. Essas colisões de alta energia arrancam elétrons dos átomos de Argônio, criando íons de Argônio carregados positivamente (Ar+) e mais elétrons livres. Essa cascata auto-sustentável cria um gás brilhante e energizado conhecido como plasma.

O Evento Principal: Transferência de Momento e Ejeção

Com o plasma estabelecido, a ação central da pulverização catódica pode começar. Este é um evento puramente físico impulsionado pela energia cinética.

Bombardeio Iônico

Os íons de Argônio recém-formados e carregados positivamente (Ar+) são agora poderosamente atraídos e acelerados em direção ao material alvo carregado negativamente. Eles atingem a superfície do alvo com energia cinética significativa.

A Cascata de Colisões

Um único íon incidente não "arranca" simplesmente um átomo da superfície. Em vez disso, seu impacto transfere momento profundamente para a estrutura atômica do alvo, desencadeando uma reação em cadeia de colisões átomo-a-átomo conhecida como cascata de colisões.

Ejeção de Átomos

Quando essa cascata de energia e momento atinge a superfície do alvo, ela pode dar a um átomo da superfície energia suficiente para superar suas forças de ligação atômica. Neste ponto, o átomo é fisicamente ejetado, ou "pulverizado," do alvo.

Deposição: Formando o Filme Fino

A etapa final é a jornada dos átomos ejetados e sua subsequente formação em uma nova camada.

A Jornada para o Substrato

Os átomos pulverizados viajam através da câmara de vácuo, tipicamente em um caminho de linha de visão direta. Eles se movem de uma área de alta concentração (o alvo) para uma área de baixa concentração.

Nucleação e Crescimento

Esses átomos aterrissam no substrato estrategicamente posicionado. Lá, eles esfriam, condensam e se ligam à superfície, construindo gradualmente camada por camada atômica para formar um filme fino denso, uniforme e altamente puro.

Compreendendo as Variáveis Chave do Processo

A elegância da pulverização catódica reside em sua controlabilidade. Ao ajustar os parâmetros chave, você pode ditar precisamente o resultado do filme.

O Papel da Pressão do Gás

A pressão do gás de pulverização catódica (por exemplo, Argônio) é um equilíbrio delicado. Se for muito alta, os átomos pulverizados colidirão com os átomos do gás e se dispersarão antes de atingir o substrato. Se for muito baixa, o plasma será muito fraco, resultando em uma taxa de deposição muito lenta.

O Impacto da Energia Iônica

A voltagem aplicada ao alvo controla a energia dos íons bombardeadores. Uma energia mais alta aumenta o rendimento de pulverização (o número de átomos ejetados por íon incidente), levando a uma deposição mais rápida. No entanto, uma energia excessivamente alta pode danificar o substrato ou o filme em crescimento.

A Escolha do Gás de Pulverização Catódica

Embora o Argônio seja comum, gases inertes mais pesados como o Criptônio ou o Xenônio podem transferir momento de forma mais eficiente devido à sua maior massa. Isso aumenta o rendimento de pulverização, mas também aumenta o custo operacional.

Por Que Este Mecanismo é Importante

Compreender o mecanismo passo a passo da pulverização catódica o transforma de um observador passivo em um controlador ativo do processo.

- Se o seu foco principal é o controle do processo: A ligação entre voltagem, pressão e a cascata de colisões permite ajustar precisamente as propriedades do filme, como densidade, tensão e espessura.

- Se o seu foco principal é a seleção de materiais: Conhecer o mecanismo explica por que materiais com menor energia de ligação atômica pulverizam mais facilmente, o que é um fator crítico no projeto de um processo.

- Se o seu foco principal é a qualidade do filme: Compreender como o bombardeio iônico funciona ajuda a gerenciar potenciais impurezas ou danos estruturais no filme em crescimento, levando a revestimentos de maior desempenho.

Ao entender a pulverização catódica como uma troca de momento físico, você obtém controle direto sobre a criação de materiais em escala atômica.

Tabela Resumo:

| Etapa Chave | Ação Principal | Fator Crítico |

|---|---|---|

| Configuração do Ambiente | Criação de uma câmara de vácuo com gás inerte (Argônio) | Previne contaminação e permite caminho livre para os átomos |

| Ignição do Plasma | Aplicação de alta voltagem para criar plasma (íons Ar+) | Fornece os íons energéticos para bombardeio |

| Transferência de Momento | Íons atingem o alvo, iniciando uma cascata de colisões | Ejeção física de átomos do alvo via energia cinética |

| Deposição do Filme | Átomos ejetados viajam e condensam no substrato | Forma um filme fino denso, uniforme e puro |

Pronto para aproveitar a precisão da pulverização catódica em seu laboratório? A KINTEK é especializada em equipamentos de laboratório de alto desempenho e consumíveis para deposição de filmes finos e ciência de materiais. Seja você desenvolvendo semicondutores avançados, revestimentos ópticos ou tratamentos de superfície especializados, nossa experiência e equipamentos confiáveis garantem que seus processos alcancem qualidade e consistência de filme superiores. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades específicas do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Barco de Evaporação para Matéria Orgânica

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

As pessoas também perguntam

- Como funciona a deposição de vapor por plasma? Uma Solução de Revestimento a Baixa Temperatura para Materiais Sensíveis

- O que é o processo de CVD por plasma? Obtenha Deposição de Filme Fino a Baixa Temperatura

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- O que é aprimorado por plasma? Um Guia para Fabricação de Baixa Temperatura e Alta Precisão

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade