Em sua essência, a Deposição Física de Vapor (PVD) é um método para criar filmes finos de alto desempenho. O mecanismo envolve a colocação de um material de fonte sólida (um "alvo") em alto vácuo, a aplicação de energia para vaporizar seus átomos de superfície e permitir que esse vapor viaje e se condense em um componente (o "substrato"), construindo uma nova camada de superfície átomo por átomo.

O princípio central da PVD é a transferência física de material, não uma reação química. Pense nisso como o vapor de água de uma chaleira fervente condensando em um espelho frio — o processo simplesmente move o material de um lugar para outro em um estado diferente, tudo dentro de um ambiente de vácuo controlado.

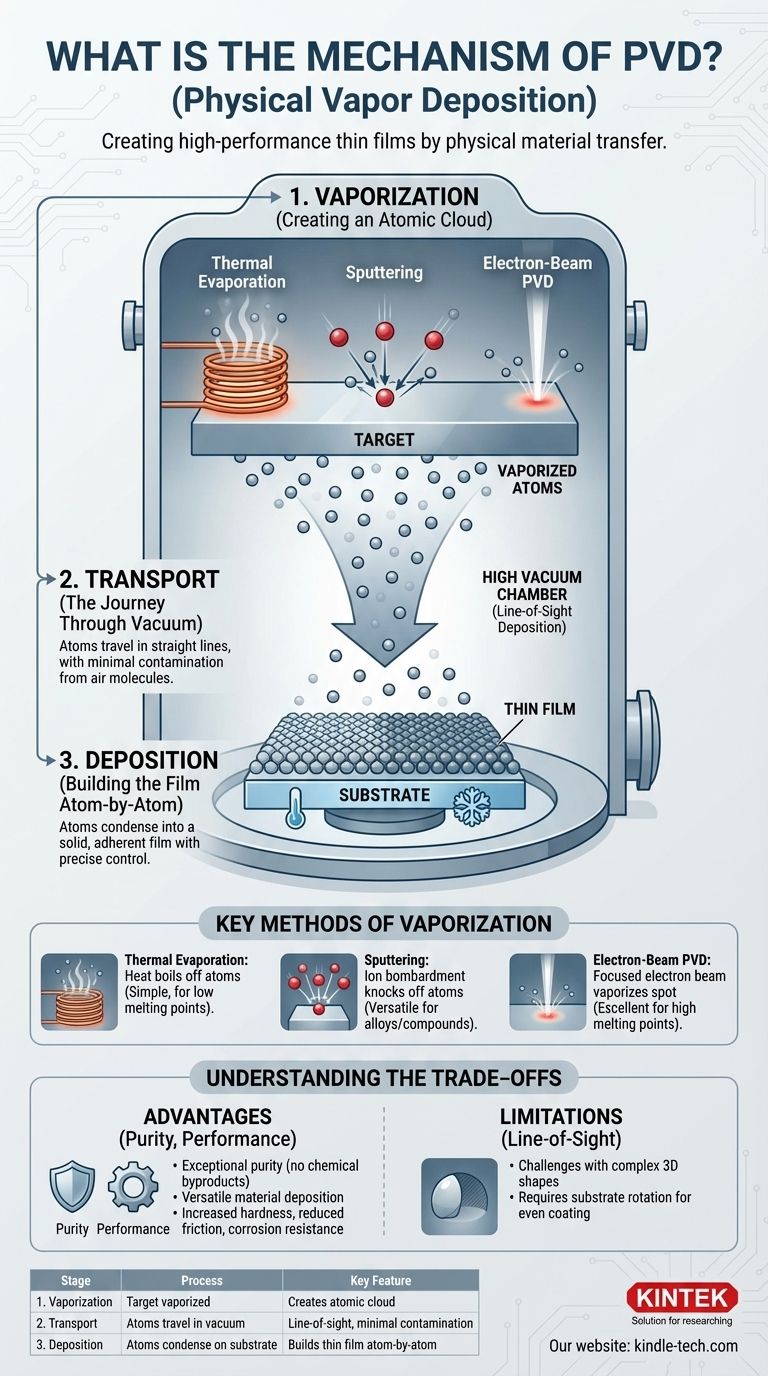

Os Três Estágios Fundamentais da PVD

Todo o processo de PVD, independentemente da técnica específica utilizada, pode ser dividido em três estágios distintos. Compreender esta sequência é fundamental para entender como a PVD funciona.

Estágio 1: Vaporização (Criação de uma Nuvem Atômica)

O processo começa com um bloco sólido ou peça do material de revestimento desejado, conhecido como alvo. Este alvo é submetido a uma fonte de alta energia dentro de uma câmara de vácuo.

Essa energia efetivamente "ferve" ou ejeta átomos da superfície do alvo, convertendo o material sólido diretamente em um vapor gasoso. O método específico de vaporização é o que diferencia os vários tipos de PVD.

Estágio 2: Transporte (A Jornada Através do Vácuo)

Uma vez que os átomos são liberados do alvo, eles viajam pela câmara. Essa jornada ocorre em um alto vácuo (pressão muito baixa), o que é crítico por duas razões.

Primeiro, o vácuo garante que haja o mínimo de moléculas de ar ou gás para os átomos vaporizados colidirem, evitando a contaminação. Segundo, permite que os átomos viajem em linha reta da fonte para o substrato, uma característica conhecida como deposição por linha de visão.

Estágio 3: Deposição (Construindo o Filme Átomo por Átomo)

Os átomos vaporizados eventualmente atingem o substrato, que geralmente está mais frio. Ao entrar em contato, eles condensam de volta ao estado sólido, formando um filme fino e altamente aderente.

Essa camada se acumula átomo por átomo, permitindo um controle excepcional sobre a espessura, estrutura e pureza. Como não ocorrem reações químicas, o filme depositado é composto do mesmo material do alvo original.

Principais Métodos de Vaporização em PVD

Embora os estágios de transporte e deposição sejam semelhantes, o método de vaporização define a técnica específica de PVD e suas aplicações ideais.

Evaporação Térmica

Este é o método mais simples. O material alvo é aquecido por resistência elétrica até que seus átomos "evaporem" e criem um vapor, muito parecido com a água fervente que cria vapor. É adequado para materiais com pontos de fusão relativamente baixos.

Sputtering (Pulverização Catódica)

Neste processo, o alvo é bombardeado com íons de alta energia (tipicamente de um gás como o Argônio). Esses íons agem como bolas de bilhar microscópicas, derrubando átomos do material alvo. O sputtering é altamente versátil e pode ser usado para uma ampla gama de materiais, incluindo ligas e compostos.

PVD por Feixe de Elétrons (E-Beam PVD)

Aqui, um feixe de elétrons de alta energia é guiado magneticamente para atingir o material alvo. A energia intensa e focada faz com que um ponto localizado no alvo vaporize. Esta técnica é excelente para materiais com pontos de fusão muito altos que são difíceis de evaporar termicamente.

Compreendendo as Trocas

A PVD é uma tecnologia poderosa, mas é essencial entender suas vantagens e limitações para aplicá-la corretamente.

Vantagem: Pureza e Versatilidade

O ambiente de vácuo garante um revestimento excepcionalmente puro, livre dos subprodutos de reações químicas. A PVD pode depositar quase qualquer metal, liga ou composto cerâmico, tornando-a extremamente versátil.

Vantagem: Melhoria de Desempenho

Os revestimentos PVD são amplamente utilizados para melhorar as propriedades da superfície de um componente. Os benefícios comuns incluem aumento significativo da dureza, redução do atrito e maior resistência à oxidação e corrosão.

Limitação: Deposição por Linha de Visão

Como os átomos viajam em linha reta, as superfícies que não estão na linha de visão direta da fonte não serão revestidas. Isso torna desafiador revestir uniformemente formas 3D complexas. Dispositivos que giram o substrato durante a deposição são frequentemente necessários para mitigar esse efeito.

Fazendo a Escolha Certa para o Seu Objetivo

Para decidir se a PVD é a abordagem correta, considere seu objetivo principal para o revestimento.

- Se seu foco principal são filmes ultrafinos de alta pureza: A PVD é uma escolha ideal devido ao ambiente de vácuo limpo e ao controle em nível atômico sobre a espessura.

- Se seu foco principal é revestir formas 3D complexas uniformemente: Esteja ciente da limitação de linha de visão da PVD e certifique-se de que seu processo inclua rotação do substrato, ou considere uma alternativa como a Deposição Química de Vapor (CVD).

- Se seu foco principal é aumentar a dureza e a resistência ao desgaste em ferramentas: A PVD é um padrão industrial líder para a aplicação de revestimentos duros como Nitreto de Titânio (TiN) e é uma excelente escolha.

Em última análise, a PVD oferece um mecanismo preciso e poderoso para projetar a superfície de um material em nível atômico.

Tabela Resumo:

| Estágio | Processo | Característica Chave |

|---|---|---|

| 1. Vaporização | Material alvo é vaporizado | Cria nuvem atômica de material de revestimento |

| 2. Transporte | Átomos viajam através do vácuo | Deposição por linha de visão, contaminação mínima |

| 3. Deposição | Átomos condensam no substrato | Constrói filme fino átomo por átomo |

Pronto para aprimorar seus materiais com revestimentos PVD de precisão? A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para deposição de filmes finos. Nossa expertise em tecnologia PVD pode ajudá-lo a alcançar propriedades de superfície superiores, como maior dureza, atrito reduzido e maior resistência à corrosão. Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem atender às suas necessidades específicas de laboratório!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

As pessoas também perguntam

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura