A formação do grafeno é fundamentalmente um processo de duas etapas, particularmente em métodos escaláveis como a Deposição Química a Vapor (CVD). Primeiro, um gás precursor contendo carbono é decomposto em altas temperaturas para liberar átomos de carbono individuais. Segundo, esses átomos se adsorvem em um substrato metálico catalítico, como o cobre, onde se organizam na estrutura de rede hexagonal característica do grafeno, com espessura de um único átomo.

A síntese de grafeno não é um processo único, mas uma coleção de métodos, sendo a Deposição Química a Vapor (CVD) um dos mais escaláveis. O mecanismo central envolve a decomposição de uma fonte de carbono e o direcionamento cuidadoso dos átomos de carbono para formar uma única camada atômica, onde o sucesso depende do controle meticuloso da temperatura, pressão e da superfície do substrato.

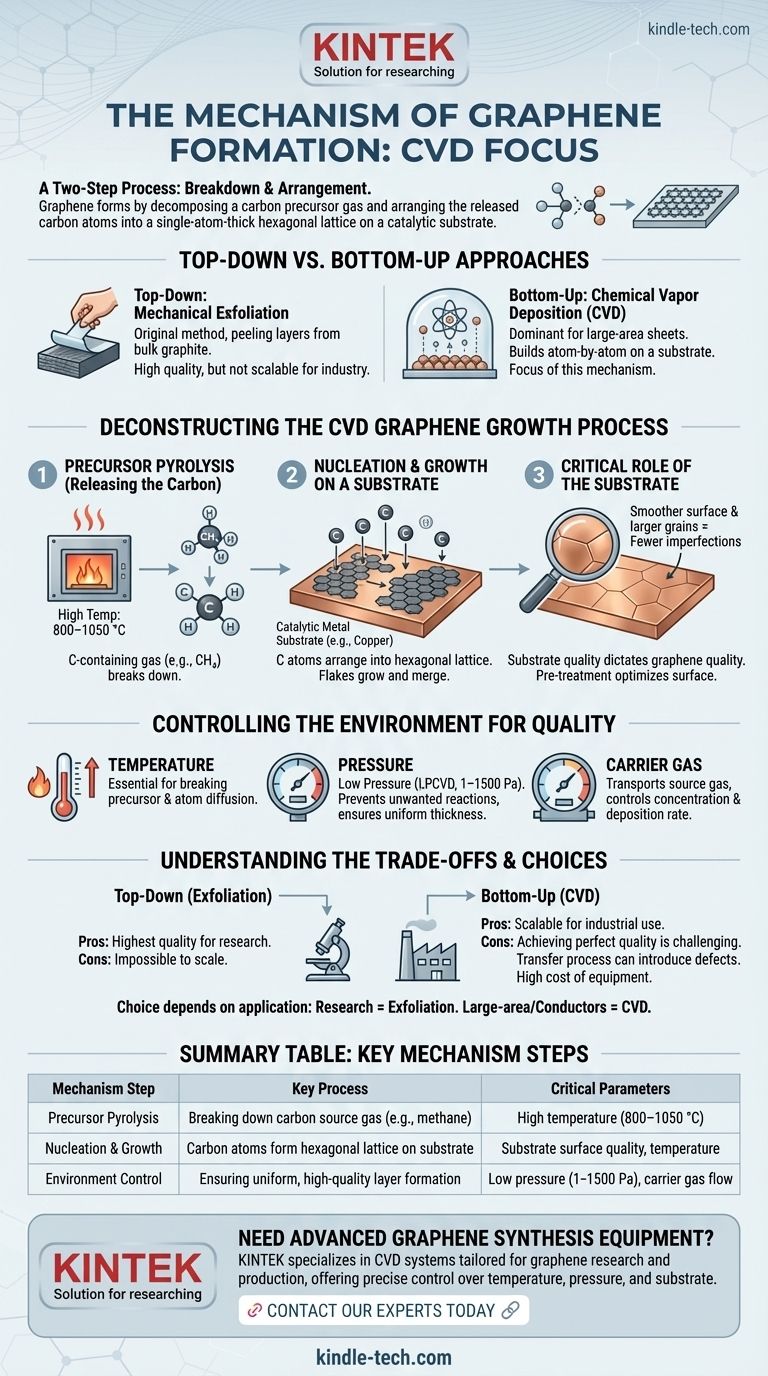

Um Conto de Dois Mecanismos: Top-Down vs. Bottom-Up

Para entender a formação do grafeno, é útil separar os métodos em duas abordagens fundamentais.

Top-Down: Esfoliação Mecânica

Este é o método original de isolamento do grafeno. Envolve começar com um cristal de grafite em massa e remover fisicamente as camadas até restar uma folha única, com espessura atômica. Embora possa produzir grafeno puro, este método não é escalável para produção industrial.

Bottom-Up: Deposição Química a Vapor (CVD)

A CVD é o método dominante para produzir folhas de grafeno de grande área. Esta abordagem constrói a camada de grafeno do zero, átomo por átomo, em um substrato adequado. O restante da nossa discussão se concentrará no mecanismo deste processo crítico.

Desconstruindo o Processo de Crescimento de Grafeno por CVD

O mecanismo de CVD é uma sequência cuidadosamente controlada, projetada para montar átomos de carbono em uma folha impecável.

Etapa 1: Pirólise do Precursor (Liberando o Carbono)

O processo começa com um gás fonte contendo carbono, como o metano (CH4), que é introduzido em uma câmara de alta temperatura.

As temperaturas geralmente variam de 800–1050 °C. Esse calor extremo fornece a energia necessária para quebrar as ligações químicas no gás precursor, um processo chamado pirólise, que libera átomos de carbono individuais.

Etapa 2: Nucleação e Crescimento no Substrato

Esses átomos de carbono livres são então depositados em um substrato catalítico, mais comumente uma folha de cobre. A superfície de cobre reduz a energia necessária para que os átomos se liguem à estrutura hexagonal estável do grafeno.

Os "flocos" de grafeno começam a se formar em vários pontos no substrato e crescem para fora até se fundirem em uma folha contínua de camada única cobrindo a folha de cobre.

O Papel Crítico do Substrato

A qualidade do substrato dita diretamente a qualidade do grafeno. O pré-tratamento da folha de cobre pode aumentar seu tamanho de grão e otimizar sua morfologia de superfície.

Um substrato mais liso e uniforme com grãos cristalinos maiores ajuda a facilitar o crescimento do grafeno com menos imperfeições, rugas ou limites de grão.

Controlando o Ambiente para Grafeno de Alta Qualidade

As condições físicas não são apenas parâmetros; são as alavancas usadas para controlar a reação e garantir um produto final uniforme e de alta qualidade.

A Importância da Temperatura

A alta temperatura é essencial não apenas para decompor o gás fonte, mas também para permitir que os átomos de carbono se difundam e se organizem adequadamente na superfície do cobre.

O Impacto da Pressão

A maioria dos sistemas utiliza deposição química a vapor de baixa pressão (LPCVD), com pressões entre 1 e 1500 Pa.

Operar sob baixa pressão ajuda a prevenir reações indesejadas em fase gasosa e promove uma espessura mais uniforme da camada de grafeno em todo o substrato.

A Função do Gás Carreador

Um gás carreador inerte é usado para transportar o gás fonte para a câmara de reação e controlar sua concentração, garantindo uma taxa de deposição estável e repetível.

Entendendo as Compensações (Trade-offs)

Nenhum método único de formação de grafeno é perfeito; cada um apresenta desafios e compromissos inerentes.

Método vs. Escalabilidade

A esfoliação mecânica pode produzir grafeno da mais alta qualidade para pesquisa, mas é impossível de escalar. A CVD produz folhas grandes adequadas para uso industrial, mas alcançar consistentemente uma qualidade perfeita e sem defeitos é um desafio de engenharia significativo.

O Desafio do Substrato

Embora o cobre seja um excelente catalisador para o crescimento do grafeno, a folha de grafeno muitas vezes precisa ser transferida para um substrato diferente (como uma bolacha de silício) para uso em eletrônica. Este processo de transferência é delicado e pode introduzir rasgos, rugas e contaminação.

O Custo da Precisão

Alcançar as altas temperaturas e baixas pressões necessárias para a CVD de qualidade exige equipamentos especializados e caros. Isso cria uma barreira de entrada e aumenta o custo final do material.

Fazendo a Escolha Certa para Seu Objetivo

O mecanismo de formação ideal depende inteiramente da aplicação pretendida para o grafeno.

- Se seu foco principal é produzir grafeno de grande área para aplicações como condutores transparentes: A Deposição Química a Vapor (CVD) é o mecanismo mais viável devido à sua escalabilidade comprovada.

- Se seu foco principal é pesquisa fundamental que requer amostras imaculadas e sem defeitos: A esfoliação mecânica continua sendo o padrão ouro, embora seja limitada à produção de flocos muito pequenos.

Compreender esses mecanismos subjacentes é o primeiro passo para controlar o processo e produzir grafeno adaptado a uma necessidade específica.

Tabela de Resumo:

| Etapa do Mecanismo | Processo Chave | Parâmetros Críticos |

|---|---|---|

| Pirólise do Precursor | Decomposição do gás fonte de carbono (ex: metano) | Alta temperatura (800–1050 °C) |

| Nucleação e Crescimento | Átomos de carbono formam rede hexagonal no substrato (ex: cobre) | Qualidade da superfície do substrato, temperatura |

| Controle do Ambiente | Garantir a formação de camada uniforme e de alta qualidade | Baixa pressão (1–1500 Pa), fluxo de gás carreador |

Precisa de equipamentos de síntese de grafeno de alta qualidade ou consultoria especializada? A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para ciência dos materiais, incluindo sistemas de Deposição Química a Vapor (CVD) adaptados para pesquisa e produção de grafeno. Nossas soluções ajudam você a alcançar controle preciso sobre a temperatura, pressão e condições do substrato — críticos para a formação de grafeno escalável e sem defeitos. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar os objetivos de inovação em grafeno do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

- Forno de Grafitação a Vácuo de Ultra-Alta Temperatura de Grafite

- Forno Vertical de Grafitação a Vácuo de Alta Temperatura

- Forno de Grafitação Experimental IGBT a Vácuo de Grafite

- Forno de Grafitação Contínua a Vácuo de Grafite

As pessoas também perguntam

- Quais são as vantagens de um forno de grafite? Alcance Precisão e Pureza em Altas Temperaturas

- Quais são as vantagens da grafite? Desbloqueie Desempenho Superior em Processos de Alta Temperatura

- Qual temperatura o grafite suporta? Desvendando seu potencial de calor extremo

- Qual é a temperatura de um forno de grafite? Atinge calor extremo de até 3000 °C

- Por que o grafite é usado em fornos? Para Calor Extremo, Pureza e Eficiência