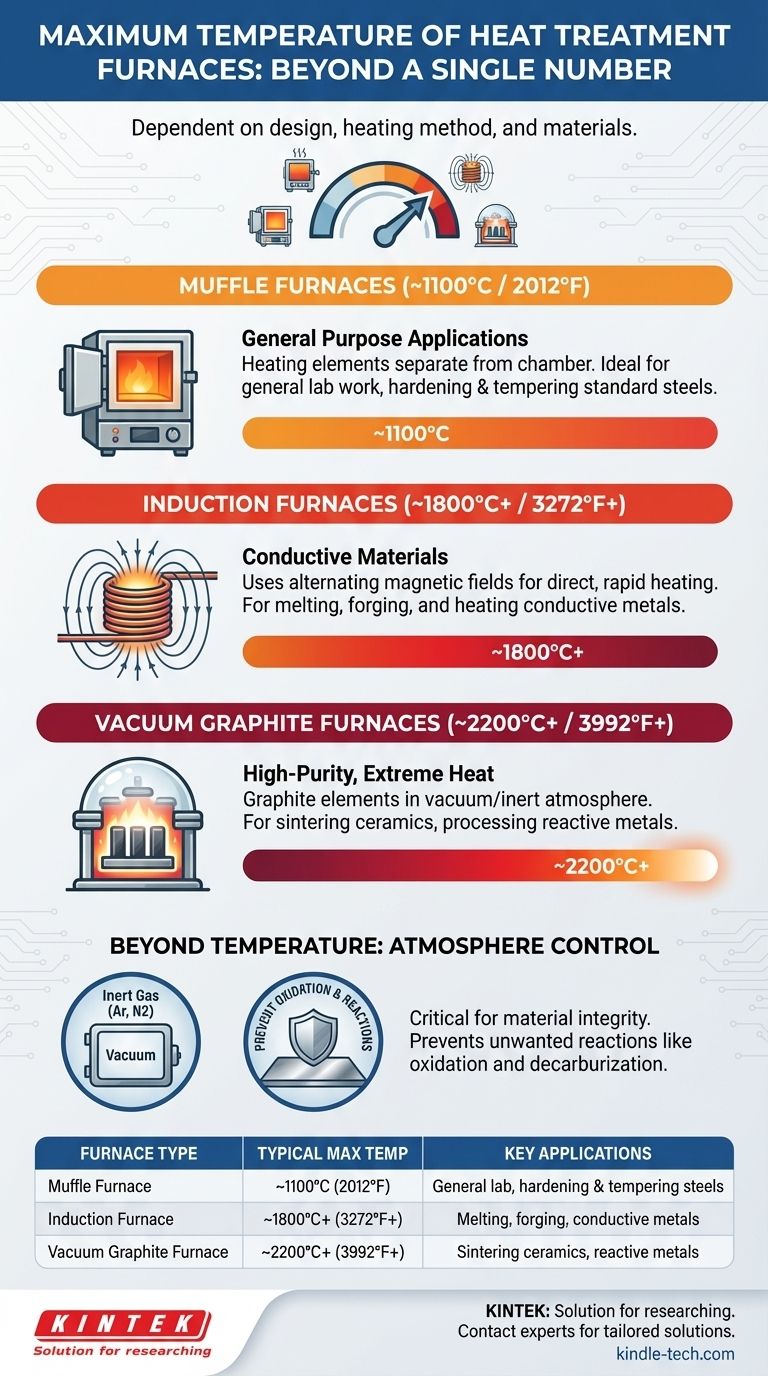

A temperatura máxima de um forno de tratamento térmico não é um valor único; depende inteiramente do projeto, do método de aquecimento e dos materiais de construção do forno. Enquanto um forno mufla padrão pode atingir o máximo em torno de 1100°C (2012°F), sistemas especializados como fornos de indução podem exceder 1800°C (3272°F), e fornos de grafite a vácuo podem atingir temperaturas de 2200°C (3992°F) ou mais.

A percepção crítica não é perguntar por uma única temperatura máxima, mas sim entender que cada tipo de forno representa uma tecnologia específica projetada para atender aos requisitos de temperatura e atmosfera de um material e processo em particular. O limite é definido pela ferramenta, não pelo conceito de tratamento térmico em si.

Por que o Tipo de Forno Determina a Temperatura

A temperatura máxima alcançável é um resultado direto do projeto fundamental de um forno. Os elementos de aquecimento, o isolamento e a atmosfera interna são todos projetados para uma faixa operacional específica. Exceder essa faixa leva à falha do equipamento e a resultados comprometidos.

Fornos Mufla: Para Aplicações de Uso Geral (~1100°C)

Um forno mufla é um forno de caixa comum, com carregamento frontal. Seus elementos de aquecimento são tipicamente separados da câmara interna (a "mufla"), o que protege a carga da radiação direta e dos subprodutos da combustão.

Sua construção os limita a cerca de 1100°C, tornando-os ideais para trabalhos laboratoriais de uso geral, têmpera e revenimento de aços padrão e outros processos de temperatura mais baixa.

Fornos de Indução: Para Materiais Condutores (~1800°C+)

Fornos de indução não usam elementos de aquecimento convencionais. Em vez disso, eles usam campos magnéticos alternados poderosos gerados por uma bobina para induzir uma corrente elétrica diretamente dentro da peça de trabalho metálica.

Este aquecimento direto é extremamente rápido e eficiente, permitindo que as temperaturas atinjam 1800°C ou mais. Esta tecnologia é um pilar da indústria siderúrgica para fusão, forjamento e tratamentos térmicos especializados de materiais condutores.

Fornos de Grafite a Vácuo: Para Processos de Altíssima Pureza e Calor Extremo (~2200°C+)

Estes são fornos altamente especializados projetados para as aplicações mais exigentes. Eles usam elementos de aquecimento de grafite, que podem suportar calor extremo sem derreter.

Crucialmente, eles operam sob vácuo ou uma atmosfera inerte controlada. Isso impede que os elementos de grafite e a peça de trabalho se oxidem (queimem) em temperaturas extremas. Isso lhes permite atingir com segurança 2200°C ou mais, necessário para sinterização de cerâmicas avançadas, processamento de metais reativos e criação de materiais de altíssima pureza.

Além da Temperatura: A Importância do Controle de Atmosfera

Simplesmente atingir uma alta temperatura não é suficiente. O ambiente químico dentro do forno é igualmente crítico para o resultado do processo de tratamento térmico.

O que é Controle de Atmosfera?

O controle de atmosfera envolve a substituição do ar normal dentro de um forno por um gás específico ou a criação de um vácuo. Isso é gerenciado por um corpo de forno bem vedado e sistemas de ventilação, muitas vezes incluindo ventiladores resfriados a água e mecanismos de segurança.

Atmosferas comuns incluem gases inertes como argônio ou nitrogênio, gases reativos para processos como cementação, ou um vácuo quase perfeito para remover todas as moléculas reativas.

Prevenindo Reações Indesejadas

Em altas temperaturas, a maioria dos metais reage prontamente com o oxigênio do ar, formando uma camada de carepa de óxido. Isso danifica o acabamento da superfície e pode alterar as dimensões do material.

Uma atmosfera controlada evita essa oxidação, bem como outras reações indesejadas, como a descarbonetação (a perda de carbono da superfície do aço), garantindo que a integridade do material seja preservada.

Entendendo as Compensações

A escolha de um forno de tratamento térmico envolve equilibrar a capacidade com restrições práticas. Não existe um único "melhor" forno, apenas o mais apropriado para o trabalho.

Custo vs. Capacidade

Temperaturas máximas mais altas e controles de atmosfera avançados vêm a um custo significativo. Um forno de grafite a vácuo pode ser ordens de magnitude mais caro para comprar, operar e manter do que um simples forno mufla.

Método de Aquecimento vs. Material

O método de aquecimento não é universal. Um forno de indução é incrivelmente eficaz para um eixo de aço, mas é completamente inútil para aquecer um componente cerâmico, que não é eletricamente condutor.

Tempo de Processo vs. Complexidade

Embora um forno de indução possa aquecer uma peça em minutos, ele pode não fornecer o tempo de imersão lento e uniforme necessário para aliviar a tensão em uma fundição grande e complexa. O processo dita as taxas de aquecimento e resfriamento necessárias, o que influencia a escolha do forno.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o forno correto requer alinhar seu objetivo de engenharia específico com a tecnologia certa.

- Se o seu foco principal for trabalho laboratorial geral, recozimento ou revenimento de aços ferramenta comuns: Um forno mufla padrão com uma faixa de até 1100°C é geralmente a escolha mais prática e econômica.

- Se o seu foco principal for aquecer rapidamente metais condutores para forjamento, fusão ou endurecimento superficial: Um forno de indução capaz de 1800°C ou mais fornece a velocidade e a potência necessárias.

- Se o seu foco principal for processar cerâmicas avançadas, metais refratários ou ligas de altíssima pureza sem oxidação: Um forno a vácuo ou com atmosfera controlada atingindo 2200°C ou mais é essencial.

Em última análise, entender as capacidades e limitações de cada tipo de forno permite que você selecione a ferramenta precisa necessária para o seu material específico e resultado desejado.

Tabela de Resumo:

| Tipo de Forno | Temperatura Máxima Típica | Aplicações Principais |

|---|---|---|

| Forno Mufla | ~1100°C (2012°F) | Trabalho laboratorial geral, têmpera e revenimento de aços |

| Forno de Indução | ~1800°C+ (3272°F+) | Fusão, forjamento, aquecimento de metais condutores |

| Forno de Grafite a Vácuo | ~2200°C+ (3992°F+) | Sinterização de cerâmicas, processamento de metais reativos |

Selecionar o forno certo é fundamental para o sucesso do seu processo. A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo às necessidades laboratoriais. Nossos especialistas podem ajudá-lo a escolher o forno de tratamento térmico ideal — seja um forno mufla padrão para trabalho geral ou um sistema a vácuo de alta temperatura para materiais avançados — garantindo controle preciso de temperatura e a atmosfera correta para sua aplicação específica.

Entre em contato com nossos especialistas hoje mesmo para discutir suas necessidades e obter uma solução personalizada!

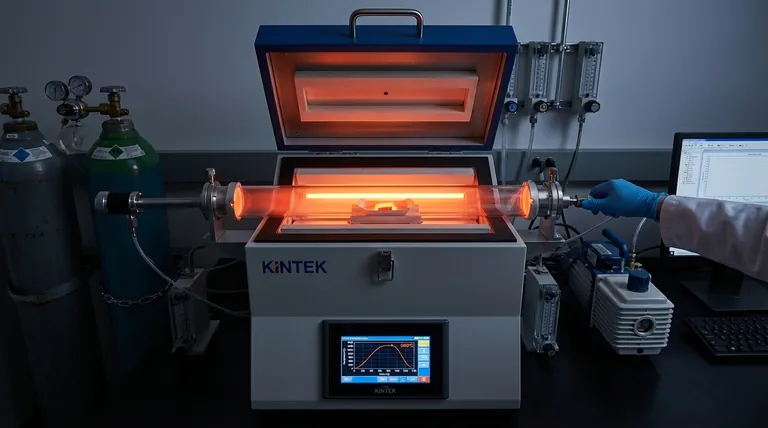

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Fornalha Vertical de Tubo Laboratorial

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

As pessoas também perguntam

- Para que serve um forno tubular? Aquecimento de Precisão para Síntese e Análise de Materiais

- Como um forno tubular de alta temperatura facilita a transformação de fase de produtos de alumina? Domine o Controle Térmico

- Como um reator de tubo de quartzo e um forno de atmosfera colaboram na pirólise de Co@NC? Síntese de Precisão Mestra

- Que precauções devem ser tomadas ao usar um forno tubular? Garanta um Processamento de Alta Temperatura Seguro e Eficaz

- Como um forno a vácuo com tubo de quartzo contribui para o processo de cristalização de eletrólitos de Li-argirodita dopados com Ag?