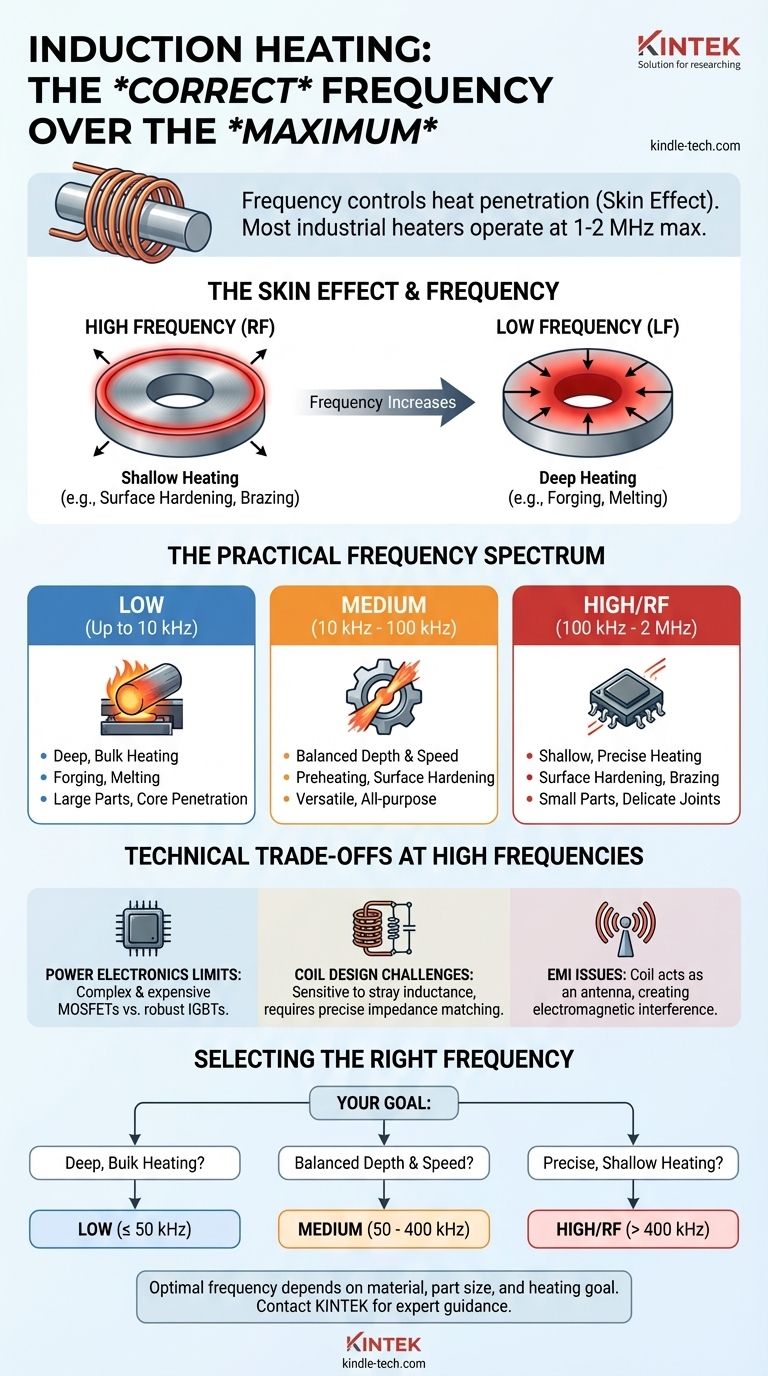

Na prática, a frequência máxima para a maioria dos aquecedores por indução industriais situa-se na faixa de megahertz (MHz) baixos, tipicamente de 1 a 2 MHz. Embora equipamentos especializados para processamento de laboratório ou semicondutores possam operar em frequências mais altas, a grande maioria das aplicações comerciais para aquecimento de metais fica bem abaixo desse teto. A questão mais crítica não é sobre o máximo absoluto, mas sim por que uma frequência específica é escolhida.

A frequência "máxima" é menos importante do que a frequência correta. No aquecimento por indução, a frequência é a principal ferramenta usada para controlar a profundidade da penetração do calor em um material — um princípio conhecido como efeito pelicular (skin effect). Escolher a frequência correta é a decisão mais crítica para alcançar o resultado de aquecimento desejado de forma eficiente.

Por Que a Frequência é o Parâmetro Mais Crítico

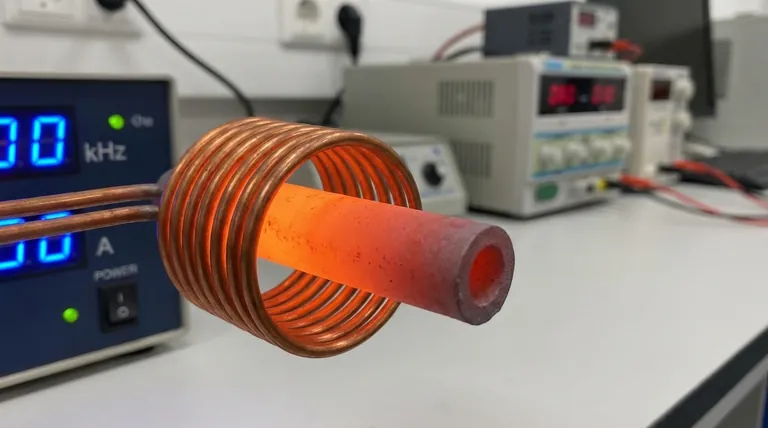

A frequência da corrente alternada na bobina de indução dita diretamente como e onde o calor é gerado na peça de trabalho. Esta não é uma configuração arbitrária; é um controle físico fundamental.

Introdução ao Efeito Pelicular (Skin Effect)

O princípio central em ação é o efeito pelicular. Quando um campo magnético alternado induz uma corrente em um condutor, essa corrente tende a se concentrar na superfície, ou "pele", do material.

Quanto maior a frequência, mais pronunciado se torna esse efeito, forçando a corrente a fluir em uma camada mais fina e superficial. Isso significa que alta frequência equivale a aquecimento superficial, enquanto baixa frequência equivale a aquecimento profundo.

Alta Frequência para Aquecimento Superficial

Frequências na faixa de radiofrequência (RF) (100 kHz a vários MHz) são usadas quando você deseja aquecer apenas a superfície de uma peça.

Isso é ideal para aplicações como a têmpera superficial de um dente de engrenagem, onde você precisa de uma camada externa dura e resistente ao desgaste, mantendo o núcleo do dente resistente e dúctil. Outros usos incluem brasagem de juntas pequenas e delicadas ou soldagem de tubos de parede fina.

Baixa Frequência para Aquecimento Profundo

Inversamente, frequências baixas a médias (frequência da rede até ~50 kHz) são usadas para aplicações que exigem penetração de calor profunda e uniforme.

Isso é necessário para processos como forjamento, onde um tarugo inteiro de aço deve ser aquecido até o núcleo antes de ser moldado. Também é usado para fundir grandes quantidades de metal ou para a têmpera total de eixos grandes.

O Espectro Prático do Aquecimento por Indução

Os sistemas de aquecimento por indução são geralmente categorizados pela sua faixa de frequência operacional, que corresponde diretamente às suas aplicações pretendidas.

Sistemas de Baixa Frequência (BF) (Até 10 kHz)

Estes sistemas são os "cavalos de batalha" para aquecimento em massa. Eles usam as frequências mais baixas para levar o calor profundamente em peças grandes. Pense em aquecer tarugos de aço maciços ou fundir cadinhos inteiros de metal.

Sistemas de Média Frequência (MF) (10 kHz a 100 kHz)

Esta é uma faixa versátil, de "propósito geral". Ela oferece um bom equilíbrio entre profundidade de aquecimento e velocidade, tornando-a adequada para pré-aquecer peças antes da soldagem, têmpera superficial de componentes de tamanho médio e várias aplicações de forjamento.

Sistemas de Radiofrequência (RF) (100 kHz e Acima)

Como discutido, este é o domínio da precisão e do tratamento de superfície. Os sistemas de RF são usados para têmpera superficial rasa, brasagem e aquecimento de peças muito pequenas onde a zona de aquecimento deve ser rigidamente controlada. A maioria dos sistemas industriais de RF opera entre 100 kHz e 400 kHz, com aplicações especializadas atingindo 1-2 MHz.

Compreendendo as Compensações Técnicas

Atingir frequências extremamente altas não é apenas desnecessário para a maioria das tarefas; também é tecnicamente desafiador e ineficiente por várias razões.

Os Limites da Eletrônica de Potência

As fontes de alimentação que acionam as bobinas de indução dependem de chaves de estado sólido como IGBTs e MOSFETs. Os IGBTs são robustos e podem lidar com imensa potência, mas são mais lentos, tornando-os ideais para sistemas de baixa e média frequência. Os MOSFETs são muito mais rápidos e são usados em sistemas de RF, mas construir sistemas de alta potência com eles é mais complexo e caro.

O Desafio do Projeto da Bobina

Em frequências muito altas, a bobina de indução e todo o circuito tornam-se extremamente sensíveis à indutância e capacitância parasitas. Alcançar uma transferência de energia eficiente requer um casamento de impedância preciso, o que se torna progressivamente mais difícil à medida que a frequência aumenta. A bobina deixa de se comportar como um indutor simples e começa a agir como uma linha de transmissão complexa.

O Problema da Interferência Eletromagnética (EMI)

À medida que a frequência sobe para o espectro de RF, a bobina de indução torna-se uma antena mais eficiente. Isso significa que ela irradia mais energia eletromagnética para o ambiente circundante em vez de acoplá-la à peça de trabalho. Isso não é apenas ineficiente, mas também cria uma interferência eletromagnética (EMI) significativa, que é rigorosamente regulamentada para evitar a perturbação de outros equipamentos eletrônicos.

Selecionando a Frequência Correta para Sua Aplicação

A frequência ideal é sempre ditada pelo material, pelo tamanho da peça e pelo seu objetivo específico de aquecimento. Não existe uma única frequência "melhor", apenas a ferramenta certa para o trabalho.

- Se o seu foco principal for aquecimento profundo e em massa (por exemplo, forjamento, fusão): Sua aplicação requer sistemas de baixa a média frequência (tipicamente abaixo de 50 kHz) para garantir que o calor penetre no núcleo da peça de trabalho.

- Se o seu foco principal for têmpera superficial ou tratamento térmico: Sua escolha dependerá da profundidade de camada necessária. Sistemas de média a alta frequência (50 kHz a 400 kHz) são a escolha padrão aqui.

- Se o seu foco principal for aquecimento preciso de peças muito pequenas ou superfícies rasas: Você precisa de um sistema de alta frequência (RF), muitas vezes operando acima de 400 kHz, para confinar a energia a uma área muito pequena e rasa.

Em última análise, selecionar a frequência correta é a chave para um processo de aquecimento por indução bem-sucedido, eficiente e repetível.

Tabela Resumo:

| Faixa de Frequência | Aplicações Típicas | Profundidade de Aquecimento |

|---|---|---|

| Baixa (Até 10 kHz) | Forjamento, Fusão | Aquecimento Profundo, em Massa |

| Média (10 kHz - 100 kHz) | Pré-aquecimento, Têmpera Superficial | Profundidade e Velocidade Equilibradas |

| Alta/RF (100 kHz - 2 MHz) | Têmpera Superficial, Brasagem | Aquecimento Superficial, Preciso |

Com dificuldades para atingir a penetração de calor correta no seu processo? Os especialistas da KINTEK podem ajudar. Somos especializados em equipamentos de laboratório e consumíveis, fornecendo soluções personalizadas para suas necessidades de aquecimento por indução. Se você precisa de aquecimento profundo em massa para forjamento ou tratamento de superfície preciso para têmpera, nossa equipe o guiará até a frequência e o equipamento ideais. Contate-nos hoje para discutir sua aplicação específica e aumentar a eficiência do seu laboratório com a tecnologia correta!

Guia Visual

Produtos relacionados

- Elementos de Aquecimento Térmico de Carboneto de Silício SiC para Forno Elétrico

- Molde de Prensagem Anti-Rachadura para Uso em Laboratório

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Dissipador de Calor de Óxido de Alumínio Al2O3 Avançado de Cerâmica Fina para Isolamento

As pessoas também perguntam

- Qual forno é usado para fundir metais não ferrosos? Alcance Alta Pureza com Tecnologia de Indução

- Qual é a diferença entre aquecimento por indução e aquecimento elétrico? Domine a Geração de Calor Direta vs. Indireta

- É possível fundir cobre em um forno de indução? Um Guia para Fusão Eficiente e de Alta Qualidade

- Quais são os dois métodos de aquecimento por indução? Fornos sem núcleo vs. Fornos de canal explicados

- Qual é a temperatura do recozimento por indução? Domine o Tratamento Térmico Específico do Material

- Quais são os fatores que afetam a taxa do processo de fusão? Domine a Transferência de Calor para Resultados Mais Rápidos

- Um forno de indução pode derreter alumínio? Obtenha Fusão Rápida e Limpa para o Seu Laboratório

- O aquecimento por indução funciona com cobre? Sim, com o equipamento de alta frequência certo.