Para selecionar a máquina de moldagem de parede fina correta, você deve priorizar quatro parâmetros chave de desempenho: velocidade de injeção, pressão de injeção, capacidade de plastificação e força de fechamento. Essas especificações não são independentes; elas devem trabalhar em conjunto para superar o desafio fundamental da moldagem de parede fina, que é preencher a cavidade do molde de forma completa e consistente antes que o plástico derretido congele. Uma máquina com deficiência em qualquer uma dessas áreas falhará em produzir peças de qualidade de forma confiável em um tempo de ciclo competitivo.

O objetivo central não é simplesmente comprar uma máquina com especificações altas, mas sim selecionar um sistema integrado que ofereça precisão e repetibilidade extremas. A máquina certa minimiza o tempo de ciclo e garante a estabilidade do processo, que são as pedras angulares da lucratividade na produção de paredes finas de alto volume.

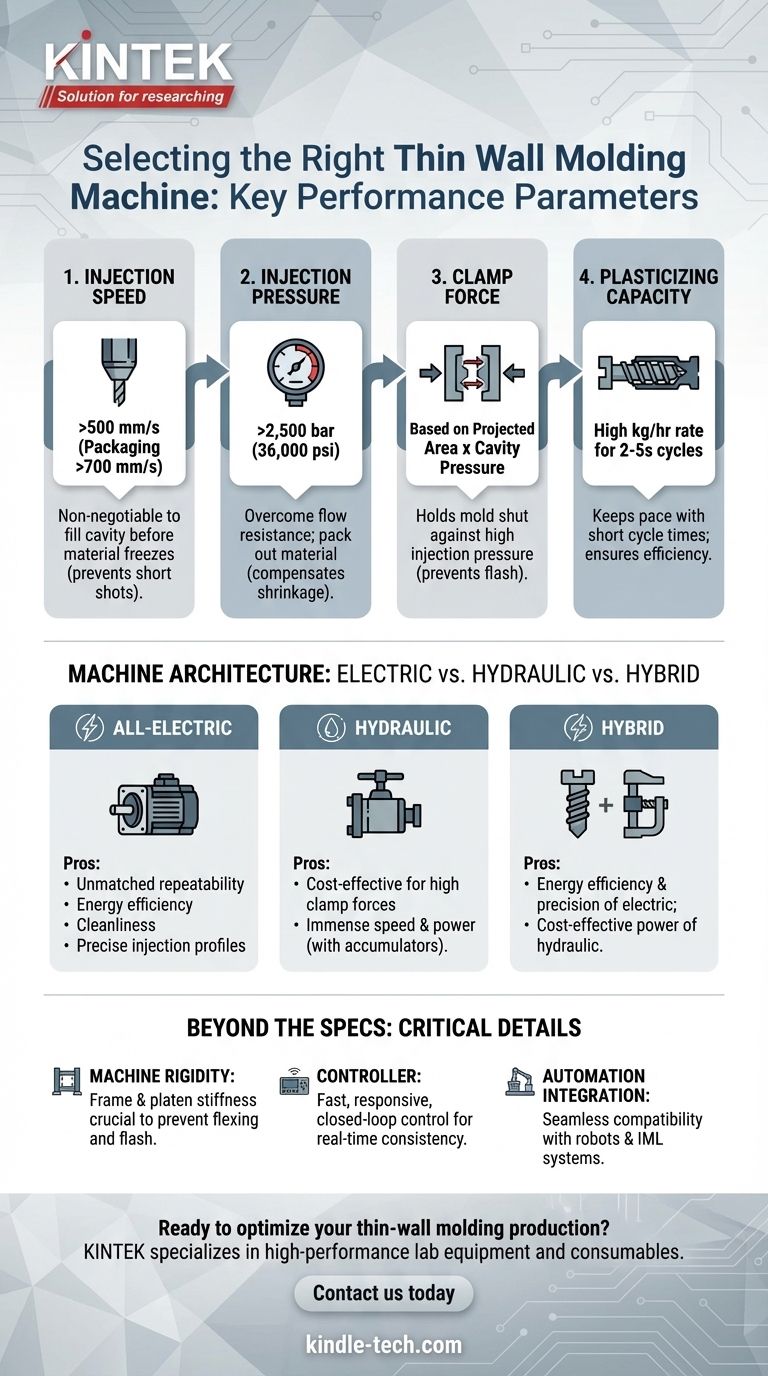

Os Pilares Centrais do Desempenho em Parede Fina

A física da moldagem de parede fina — forçar o polímero derretido através de uma seção transversal muito estreita — impõe exigências extremas à máquina de moldagem por injeção. Entender essas exigências é a chave para fazer uma escolha informada.

Velocidade de Injeção: O Requisito Não Negociável

As aplicações de parede fina exigem velocidades de injeção excepcionalmente altas, muitas vezes excedendo 500 mm/s, com aplicações especializadas de embalagens exigindo 700 mm/s ou mais.

Essa velocidade é crítica para preencher a cavidade do molde antes que o material se solidifique, um fenômeno conhecido como "tiro curto" (short shot). A seção transversal fina da peça faz com que o plástico derretido esfrie e congele quase instantaneamente ao entrar em contato com a superfície mais fria do molde.

Para conseguir isso, máquinas hidráulicas de alto desempenho dependem de acumuladores, que armazenam pressão hidráulica para fornecer um surto explosivo de velocidade. As modernas máquinas totalmente elétricas alcançam isso através de servomotores de alta potência, oferecendo controle e aceleração superiores.

Pressão de Injeção: Superando a Resistência ao Fluxo

O caminho de fluxo estreito de uma peça de parede fina cria uma resistência imensa. A máquina deve ter pressão de injeção suficiente — muitas vezes superior a 2.500 bar (36.000 psi) — para superar essa resistência.

Essa alta pressão é necessária não apenas para preencher a peça, mas também para compactá-la eficazmente, compensando a retração do material à medida que esfria. Capacidade de pressão inadequada resultará em afundamentos (sinks), vazios (voids) e instabilidade dimensional.

Força de Fechamento: Mantendo o Molde Fechado

Altas pressões de injeção geram uma força igual e oposta que tenta separar as duas metades do molde. A unidade de fechamento da máquina deve fornecer força suficiente para manter o molde fechado contra essa pressão.

A força de fechamento necessária é calculada multiplicando-se a área projetada total da peça (incluindo o sistema de canal de injeção) pela pressão máxima de injeção dentro da cavidade. Uma máquina com força de fechamento insuficiente permitirá que o molde se abra ligeiramente, criando rebarba (flash — excesso de plástico vazando pela linha de partição).

Igualmente importante é a rigidez das placas (platens). Mesmo com força de fechamento adequada, placas que flexionam sob pressão causarão rebarba e qualidade de peça inconsistente.

Capacidade de Plastificação: Acompanhando Ciclos Curtos

A moldagem de parede fina é definida por tempos de ciclo extremamente curtos, muitas vezes entre 2 e 5 segundos. O sistema de rosca e cilindro da máquina deve ser capaz de derreter resina plástica suficiente para o próximo tiro dentro desse breve tempo de recuperação.

Isso é conhecido como taxa de plastificação, medida em kg/h ou lbs/h. Uma máquina com capacidade de plastificação inadequada não consegue acompanhar, forçando você a estender o tempo de ciclo e destruindo sua eficiência de produção. Procure máquinas com uma rosca projetada para alto rendimento e um motor de acionamento de rosca potente.

Arquitetura da Máquina: Elétrica vs. Hidráulica

A escolha entre uma máquina totalmente elétrica, hidráulica ou híbrida é uma decisão central impulsionada pela sua aplicação e prioridades específicas.

O Caso das Máquinas Totalmente Elétricas

Máquinas totalmente elétricas usam servomotores de alta precisão para todos os movimentos. Suas principais vantagens são repetibilidade inigualável, eficiência energética e limpeza.

O controle digital sobre cada eixo permite perfis de injeção precisos e funções paralelas (por exemplo, ejetar peças enquanto o fechamento está abrindo), o que pode reduzir significativamente os tempos de ciclo. Sua operação silenciosa e limpa as torna ideais para embalagens de grau médico e alimentício.

O Papel das Máquinas Hidráulicas de Alto Desempenho

Máquinas hidráulicas, particularmente aquelas equipadas com acumuladores, são cavalos de batalha conhecidos por fornecer imensa velocidade e potência de injeção. Elas podem ser uma solução mais econômica para aplicações que exigem forças de fechamento muito altas.

Embora possam não oferecer o mesmo nível de micro-precisão que os modelos totalmente elétricos, as máquinas hidráulicas modernas com controle de malha fechada fornecem excelente desempenho para muitas aplicações de parede fina de alto volume.

A Vantagem Híbrida

Máquinas híbridas oferecem um compromisso atraente, combinando um acionamento elétrico da rosca e unidade de injeção com um fechamento hidráulico. Essa arquitetura oferece a eficiência energética e precisão da injeção elétrica, mantendo o poder econômico de um fechamento hidráulico. Os híbridos são uma escolha cada vez mais popular para embalagens de parede fina.

Entendendo as Compensações e Detalhes Críticos

Além das quatro especificações principais, vários outros fatores podem fazer ou quebrar sua operação de moldagem de parede fina.

Além da Folha de Especificações: Rigidez da Máquina

A ficha técnica de uma máquina não conta a história toda. A rigidez geral da estrutura da máquina e das placas é fundamental. Uma máquina que se torce ou flexiona sob as altas tensões da moldagem de parede fina nunca será estável, levando a rebarba, variação dimensional e desgaste prematuro do molde.

O Controlador: O Cérebro da Operação

O controlador da máquina deve ser rápido e responsivo o suficiente para gerenciar o processo em tempo real. Mudanças de nível de milissegundo na pressão e velocidade são comuns. Um controlador poderoso com controle de processo em malha fechada é essencial para manter a consistência tiro após tiro.

Integração com Automação

A produção de parede fina é quase sempre automatizada. A máquina deve ser projetada para integração perfeita com robôs para remoção de peças e Rotulagem Dentro do Molde (IML). Certifique-se de que o controlador e os sistemas de segurança sejam facilmente compatíveis com automação de terceiros.

Fazendo a Escolha Certa para Sua Aplicação

Use seus objetivos de produção específicos para guiar sua seleção final.

- Se seu foco principal é velocidade máxima para embalagens (por exemplo, recipientes, tampas): Priorize uma máquina de embalagem especializada (muitas vezes híbrida ou totalmente elétrica) com velocidades de injeção acima de 700 mm/s e funções paralelas robustas para minimizar o tempo de ciclo.

- Se seu foco principal são peças médicas ou eletrônicas de alta precisão: Enfatize o controle de processo e a repetibilidade tiro a tiro de uma máquina totalmente elétrica com recursos avançados de monitoramento de processo.

- Se você está processando peças grandes com requisitos de força de fechamento muito altos: Uma máquina hidráulica de alto desempenho com acumuladores pode oferecer a combinação mais econômica de potência de fechamento e desempenho de injeção.

- Se seu orçamento é uma restrição chave para peças de parede fina menos extremas: Uma máquina hidráulica de propósito geral bem especificada, com opção de pacote de acumulador para injeção de alta velocidade, pode ser uma solução viável e eficaz.

Em última análise, selecionar a máquina correta é uma decisão em nível de sistema que equilibra velocidade, precisão e custo para garantir uma produção lucrativa e confiável.

Tabela de Resumo:

| Parâmetro | Consideração Chave | Faixa Típica |

|---|---|---|

| Velocidade de Injeção | Deve preencher a cavidade antes que o plástico solidifique | >500 mm/s, até 700+ mm/s |

| Pressão de Injeção | Supera a resistência ao fluxo em cavidades estreitas | >2.500 bar (36.000 psi) |

| Força de Fechamento | Mantém o molde fechado contra alta pressão de injeção | Baseado na área projetada x pressão da cavidade |

| Capacidade de Plastificação | Derrete resina suficiente para tempos de ciclo curtos | Alta taxa de kg/h para ciclos de 2-5 segundos |

Pronto para otimizar sua produção de moldagem de parede fina? A KINTEK é especializada em equipamentos de laboratório de alto desempenho e consumíveis, servindo laboratórios com soluções de moldagem de precisão. Nossos especialistas podem ajudá-lo a selecionar a máquina perfeita para maximizar velocidade, precisão e lucratividade. Entre em contato conosco hoje para discutir os requisitos específicos da sua aplicação de parede fina!

Guia Visual

Produtos relacionados

- Pequena Máquina de Moldagem por Injeção para Uso em Laboratório

- Máquina de Fundição de Filme Esticável de PVC para Plástico de Laboratório para Teste de Filme

- Prensa de Aquecimento de Placa Dupla para Laboratório

- Máquina de Prensagem de Comprimidos de Punção Única e Máquina Rotativa de Prensagem de Comprimidos de Produção em Massa para TDP

- Máquina Elétrica de Prensagem de Comprimidos de Punção Única Laboratório Puncionamento de Comprimidos TDP Prensa de Comprimidos

As pessoas também perguntam

- Que produtos são fabricados por conformação a rolo? Descubra as Aplicações Versáteis em Várias Indústrias

- Para que se utiliza uma prensa hidráulica de oficina? Master Force para moldar, montar e analisar materiais

- Por que uma máquina de teste de pressão de laboratório é essencial para cimento nano-carbono? Valide Compósitos de Alto Desempenho

- Como uma prensa hidráulica de laboratório contribui para cerâmicas de iodo-vanadato-chumbo? Otimizar a Preparação do Corpo Verde

- Qual é o propósito real de uma prensa hidráulica? Uma Mestra da Multiplicação de Força

- Como a cor e o tamanho desejados do diamante influenciam o processo HPHT? Equilibrando Taxas de Crescimento e Estabilidade Mecânica

- O que torna uma prensa hidráulica tão forte? Aproveitando a Lei de Pascal para Força Imensa

- Como uma prensa hidráulica de laboratório é usada com moldes para partículas de cerâmica de lítio? Domine a Formação de Materiais de Alta Densidade