Em sua essência, o principal objetivo da pulverização catódica (sputtering) é depositar um filme extremamente fino e de alta qualidade de um material específico sobre uma superfície. É um método de deposição física de vapor (PVD) onde átomos são ejetados fisicamente de um material de origem, chamado alvo, e então pousam em um substrato para formar um revestimento uniforme. Este processo é essencial para a fabricação de inúmeros produtos de alta tecnologia, desde microchips até vidros arquitetônicos.

O verdadeiro valor da pulverização catódica não é apenas sua capacidade de criar um filme fino, mas seu poder de fazê-lo com controle excepcional, para quase qualquer material, resultando em filmes com adesão, pureza e uniformidade superiores que são difíceis de alcançar com outros métodos.

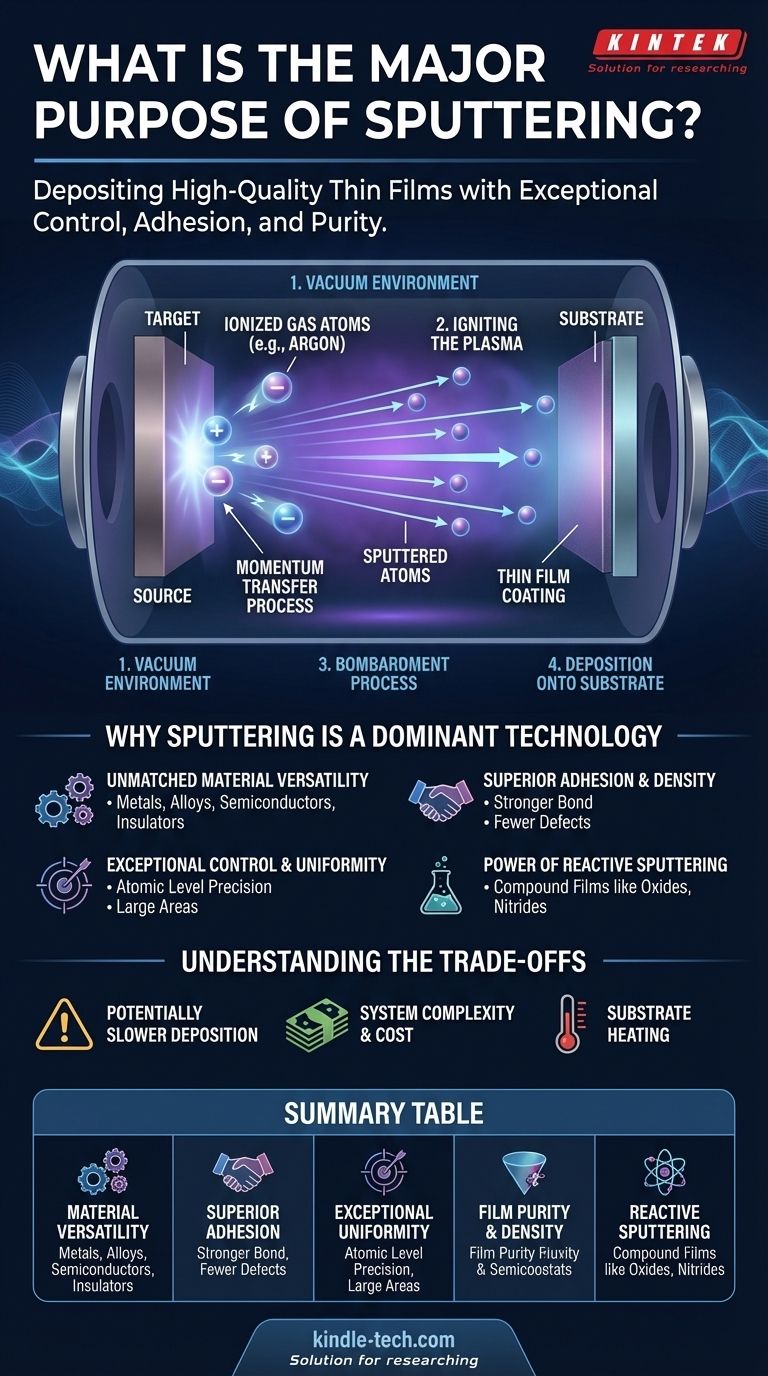

Como Funciona a Pulverização Catódica: Do Plasma ao Filme

A pulverização catódica é fundamentalmente um processo de transferência de momento. Pense nisso como um jateador de areia em escala microscópica, mas em vez de areia, ele usa átomos de gás ionizados para lascar com precisão um material de origem.

O Ambiente de Vácuo

Primeiro, um substrato (o objeto a ser revestido) e um alvo (o material de origem) são colocados dentro de uma câmara de vácuo. A câmara é bombeada para remover ar e outros contaminantes que poderiam comprometer a pureza do filme.

Ignição do Plasma

Um gás inerte, mais comumente argônio, é então introduzido na câmara a baixa pressão. Uma alta voltagem é aplicada ao alvo, fazendo com que ele se torne um cátodo carregado negativamente. Este campo elétrico energiza o gás, removendo elétrons dos átomos de argônio e criando um gás ionizado brilhante conhecido como plasma.

O Processo de Bombardeamento

Os íons de argônio carregados positivamente dentro do plasma são agora acelerados com força em direção ao alvo carregado negativamente. Eles colidem com a superfície do alvo com energia significativa.

Este impacto de alta energia é poderoso o suficiente para derrubar, ou "pulverizar", átomos ou moléculas individuais do material do alvo.

Deposição no Substrato

Essas partículas ejetadas do alvo viajam em linha reta através da câmara de vácuo. Quando encontram o substrato, elas pousam em sua superfície, construindo gradualmente camada por camada para formar um filme denso, uniforme e extremamente fino.

Por Que a Pulverização Catódica é uma Tecnologia Dominante

Engenheiros e cientistas escolhem a pulverização catódica quando a qualidade e as propriedades do filme depositado são críticas. O processo oferece várias vantagens distintas sobre técnicas mais simples como a evaporação térmica.

Versatilidade de Materiais Inigualável

A pulverização catódica pode depositar praticamente qualquer material. Isso inclui metais de alto ponto de fusão, ligas complexas, semicondutores e até mesmo compostos e misturas isolantes. Como o material do alvo é ejetado fisicamente em vez de fervido, seu ponto de fusão é irrelevante.

Adesão e Densidade Superiores do Filme

Os átomos pulverizados chegam ao substrato com alta energia cinética. Essa energia os ajuda a formar uma ligação muito mais forte com a superfície do substrato, resultando em excelente adesão. Essa energia também garante que os átomos se compactem firmemente, criando um filme muito denso com menos defeitos ou furos.

Controle e Uniformidade Excepcionais

O processo é altamente controlável e reproduzível. Ao gerenciar com precisão a pressão do gás, a voltagem e o tempo, os operadores podem controlar a espessura do filme até o nível atômico. Esse controle torna possível produzir filmes altamente uniformes em grandes áreas de superfície, um requisito fundamental para a produção em massa.

O Poder da Pulverização Catódica Reativa

Uma variação poderosa envolve a adição de um gás reativo, como oxigênio ou nitrogênio, à câmara junto com o argônio. Ao pulverizar um alvo metálico (por exemplo, titânio) na presença de nitrogênio, pode-se depositar um filme composto (nitreto de titânio) no substrato. Isso expande muito a gama de materiais que podem ser criados.

Compreendendo as Desvantagens

Embora poderosa, a pulverização catódica não é a solução universal para todas as aplicações de revestimento. É importante reconhecer suas limitações.

Taxas de Deposição Potencialmente Mais Lentas

Comparado a alguns processos de evaporação térmica de alta taxa, a pulverização catódica pode ser um método mais lento para construir filmes espessos. A taxa de deposição é limitada pela eficiência com que os íons podem ejetar material do alvo.

Complexidade e Custo do Sistema

Os sistemas de pulverização catódica exigem uma câmara de vácuo, fontes de alimentação de alta voltagem e controladores de fluxo de gás precisos. Este equipamento é inerentemente mais complexo e caro do que técnicas de deposição mais simples.

Aquecimento do Substrato

O bombardeamento constante de partículas de alta energia (átomos pulverizados e íons de plasma) pode transferir calor significativo para o substrato. Isso pode ser um problema ao revestir materiais sensíveis à temperatura, como certos plásticos ou amostras biológicas, muitas vezes exigindo resfriamento dedicado do substrato.

Fazendo a Escolha Certa para Sua Aplicação

A decisão de usar a pulverização catódica depende dos requisitos específicos do produto final.

- Se o seu foco principal é depositar ligas complexas ou materiais de alto ponto de fusão: A pulverização catódica é a escolha superior porque não requer a fusão do material de origem.

- Se o seu foco principal é alcançar a adesão e durabilidade mais fortes possíveis do filme: O processo de deposição de alta energia da pulverização catódica cria uma ligação excepcionalmente robusta ao substrato.

- Se o seu foco principal é revestir uma grande área com um filme altamente uniforme, puro e reproduzível: A pulverização catódica oferece o controle de processo necessário para fabricação de alto volume e alta precisão.

- Se o seu foco principal é criar filmes compostos específicos como óxidos ou nitretos: A pulverização catódica reativa fornece um método altamente controlado para formar esses revestimentos diretamente durante a deposição.

Em última análise, a pulverização catódica é a tecnologia definitiva para aplicações que exigem filmes finos de alto desempenho com propriedades precisamente projetadas.

Tabela Resumo:

| Principal Vantagem | Descrição |

|---|---|

| Versatilidade de Materiais | Deposita metais, ligas, semicondutores e compostos isolantes. |

| Adesão Superior | Partículas de alta energia criam uma ligação forte e durável ao substrato. |

| Uniformidade Excepcional | Controle preciso permite revestimentos altamente uniformes em grandes áreas. |

| Pureza e Densidade do Filme | Ambiente de vácuo e transferência de momento resultam em filmes densos e puros. |

| Pulverização Catódica Reativa | Cria filmes compostos (por exemplo, óxidos, nitretos) adicionando gases reativos. |

Precisa de um filme fino de alto desempenho para o seu produto?

A KINTEK é especializada em soluções avançadas de pulverização catódica e equipamentos de laboratório para P&D e fabricação. Seja você desenvolvendo microchips, vidro revestido ou semicondutores de próxima geração, nossa experiência garante que você alcance a adesão, pureza e uniformidade superiores que seu projeto exige.

Entre em contato com nossos especialistas hoje para discutir como nossos sistemas e consumíveis de pulverização catódica podem aprimorar as capacidades do seu laboratório e levar seus produtos de alta tecnologia ao mercado.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

As pessoas também perguntam

- Quais são as aplicações dos nanotubos de carbono? Desbloqueie o Desempenho em Baterias, Compósitos e Eletrónica

- Quais são as propriedades ópticas do diamante CVD? Desbloqueie Desempenho Inigualável para Aplicações Exigentes

- Qual é o propósito de usar polimento eletrolítico em folhas de cobre? Otimize a Superfície de Crescimento de Grafeno e hBN CVD

- O que são alvos de pulverização catódica de silício puro? Fonte de Precisão para Filmes Finos de Alto Desempenho

- A pulverização catódica é deposição física de vapor? O Guia Definitivo da Tecnologia de Revestimento PVD

- Os diamantes CVD têm valor de revenda? A Verdade Sobre o Investimento em Diamantes Criados em Laboratório

- Quais são as aplicações da pulverização catódica reativa? Crie Filmes Finos de Alto Desempenho para Ótica, Ferramentas e Eletrônicos

- Como os nanotubos de carbono são condutores? Desvendando Sua Natureza Metálica ou Semicondutora