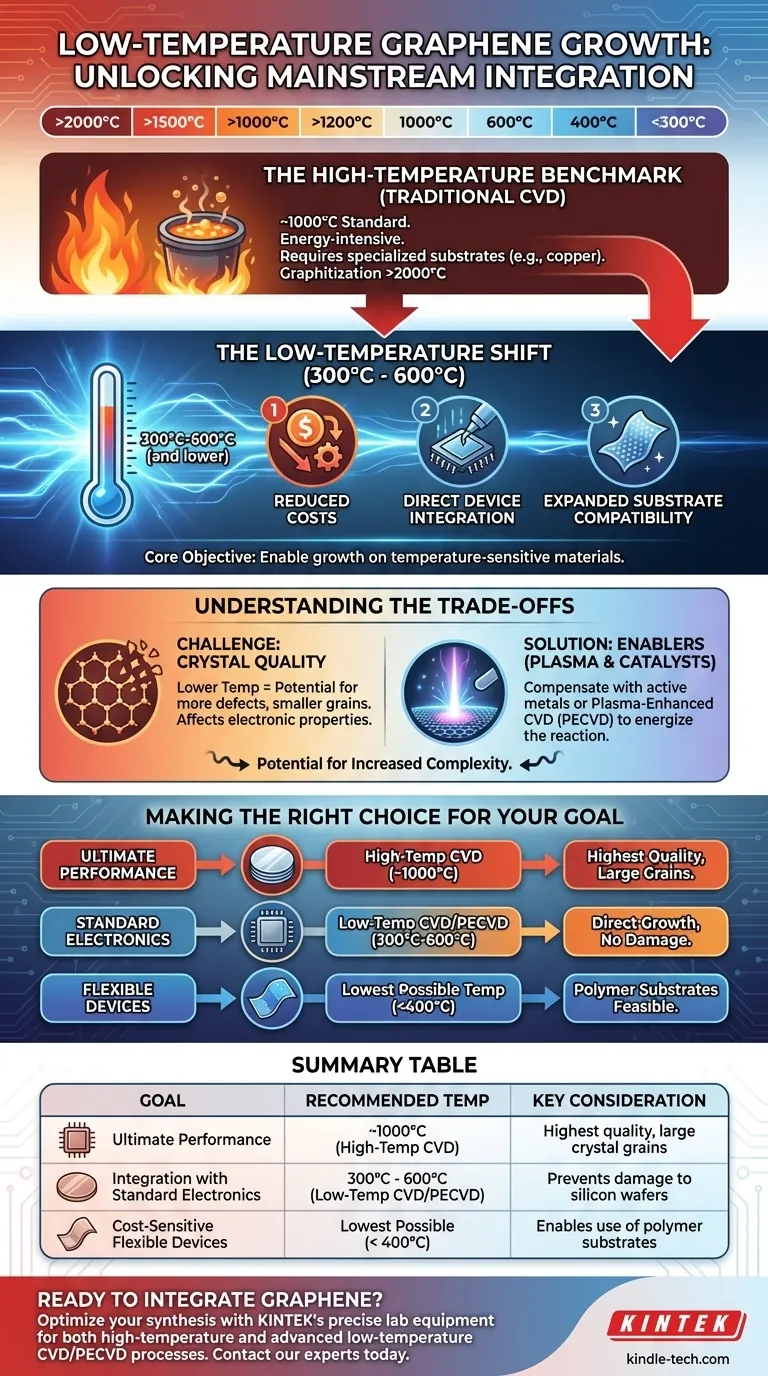

No contexto da ciência dos materiais moderna, o crescimento de grafeno em "baixa temperatura" refere-se a qualquer processo de síntese que opere significativamente abaixo do padrão convencional de ~1000°C. Técnicas avançadas demonstraram com sucesso o crescimento em temperaturas que variam de 300°C a 600°C e, em alguns ambientes de pesquisa, ainda mais baixas.

O objetivo principal de diminuir a temperatura de crescimento do grafeno é reduzir o consumo de energia e permitir sua síntese direta em substratos sensíveis à temperatura, como os usados em eletrônicos de consumo. Essa mudança estratégica transforma o grafeno de um material especializado para um que pode ser integrado em processos de fabricação convencionais.

O Padrão de Alta Temperatura

Para apreciar a importância do crescimento em baixa temperatura, é essencial entender o cenário tradicional de alta temperatura dos materiais de carbono. Este contexto enquadra todo o desafio.

Grafitação Tradicional

A conversão de carbono amorfo em grafite cristalino, um processo conhecido como grafitação, historicamente requer temperaturas extremas, muitas vezes excedendo 2000°C. Isso estabelece um precedente para a alta energia térmica necessária para formar estruturas de carbono ordenadas.

CVD de Grafeno Padrão

O padrão ouro para produzir grafeno de alta qualidade e grande área é a Deposição Química de Vapor (CVD) em um catalisador de cobre. Este método bem estabelecido geralmente opera em torno de 1000°C, uma temperatura que derrete muitos materiais comuns e exige equipamentos especializados de alto custo.

Por Que Buscar Temperaturas Mais Baixas?

O impulso para reduzir a temperatura de síntese não é meramente um exercício acadêmico. É um passo crítico para desbloquear o potencial comercial do grafeno para uma ampla gama de aplicações.

Redução dos Custos de Produção

Altas temperaturas equivalem a alto consumo de energia. De acordo com as referências fornecidas, a redução do orçamento térmico do processo de crescimento reduz diretamente os custos operacionais, tornando a produção de grafeno mais economicamente viável em escala.

Permitindo a Integração Direta de Dispositivos

Talvez a vantagem mais significativa seja a compatibilidade. Componentes eletrônicos padrão, como um wafer de silício acabado com circuitos integrados, não conseguem suportar 1000°C. O crescimento em baixa temperatura permite que o grafeno seja sintetizado diretamente nesses substratos funcionais, eliminando um processo de transferência complexo e potencialmente prejudicial.

Expandindo a Compatibilidade de Substratos

Além da eletrônica, muitas aplicações promissoras para o grafeno envolvem polímeros flexíveis, plásticos ou vidro. Esses materiais seriam destruídos em temperaturas convencionais de CVD. Um processo de baixa temperatura torna essas aplicações inovadoras viáveis.

Compreendendo as Compensações

A redução da temperatura de crescimento introduz um novo conjunto de desafios de engenharia. Esta não é uma melhoria simples, mas um equilíbrio de fatores concorrentes.

O Desafio da Qualidade do Cristal

A energia térmica é crucial para ajudar os átomos de carbono a se organizarem na rede hexagonal perfeita do grafeno. A redução da temperatura pode resultar em uma maior densidade de defeitos, tamanhos de grãos cristalinos menores e impurezas, o que pode degradar as propriedades eletrônicas e mecânicas excepcionais do material.

O Papel Crítico dos Catalisadores e do Plasma

Para compensar a falta de energia térmica, os métodos de baixa temperatura geralmente dependem de técnicas mais avançadas. Isso pode envolver o uso de catalisadores metálicos altamente ativos ou o emprego de CVD Aprimorado por Plasma (PECVD), que usa um gás energizado para facilitar a reação sem calor extremo.

Potencial para Aumento da Complexidade

Embora a temperatura seja mais baixa, o processo geral pode se tornar mais complexo. Controlar um plasma estável ou desenvolver novos catalisadores pode exigir equipamentos mais sofisticados e controles de processo mais rigorosos, potencialmente compensando algumas das economias iniciais de custo de energia.

Fazendo a Escolha Certa para o Seu Objetivo

A temperatura de crescimento ideal não é um número único; ela é definida pelos requisitos da aplicação final.

- Se o seu foco principal é o desempenho eletrônico máximo para pesquisa: O CVD de alta temperatura (~1000°C) continua sendo o padrão para produzir o grafeno mais puro e livre de defeitos.

- Se o seu foco principal é a integração com eletrônicos padrão: Processos de baixa temperatura (300°C - 600°C) são essenciais para o crescimento direto em wafers de silício sem danificar os componentes existentes.

- Se o seu foco principal são dispositivos flexíveis sensíveis ao custo: As temperaturas de processo mais baixas possíveis são necessárias para usar substratos de polímero, mesmo que isso exija aceitar um compromisso modesto na qualidade do material.

Em última análise, selecionar a temperatura de crescimento certa é uma decisão estratégica que alinha os limites físicos de seus materiais com os requisitos de desempenho e custo de sua aplicação final.

Tabela Resumo:

| Objetivo | Temperatura de Crescimento Recomendada | Consideração Chave |

|---|---|---|

| Desempenho Eletrônico Máximo | ~1000°C (CVD de Alta Temperatura) | Maior qualidade, grãos cristalinos grandes |

| Integração com Eletrônicos Padrão | 300°C - 600°C (CVD/PECVD de Baixa Temperatura) | Evita danos a wafers de silício |

| Dispositivos Flexíveis Sensíveis ao Custo | O Mais Baixo Possível (< 400°C) | Permite o uso de substratos de polímero |

Pronto para integrar o grafeno em seu processo de fabricação? A escolha da temperatura de crescimento é crítica para equilibrar a qualidade do material, o custo e a compatibilidade do substrato. Na KINTEK, somos especializados em fornecer o equipamento de laboratório preciso e os consumíveis necessários para processos de CVD/PECVD de alta temperatura e avançados de baixa temperatura. Quer você esteja desenvolvendo eletrônicos de próxima geração ou dispositivos flexíveis, nossa experiência pode ajudá-lo a otimizar sua síntese de grafeno. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar os objetivos específicos de pesquisa e produção de seu laboratório.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

- Diamante CVD para Aplicações de Gerenciamento Térmico

As pessoas também perguntam

- Qual é o processo de deposição química de vapor? Um Guia para Revestimento de Filmes Finos de Alta Qualidade

- Para que é utilizada a deposição física de vapor? Aumentando a Durabilidade, Função e Aparência

- Qual é o mecanismo recém-descoberto para a formação de diamantes durante o CVD? Explore a Transição Grafite-para-Diamante

- Quais são os componentes da deposição química de vapor? As Partes Essenciais de um Sistema CVD

- Quantos tipos de técnicas de deposição em fase de vapor existem? PVD vs. CVD Explicado

- Qual é a condutividade do grafeno CVD? Desbloqueando seu verdadeiro potencial para suas aplicações

- Qual é o papel do argônio na CVD? Dominando o Controle Preciso da Deposição de Filmes

- A folha de grafeno é 2D ou 3D? Desvendando os Segredos do Material Mais Fino do Mundo