A técnica de prensagem a quente é um processo de fabricação que aplica simultaneamente alta temperatura e alta pressão a um material. Esta ação combinada é usada para consolidar pós em uma forma sólida e densa ou para unir camadas de materiais, resultando em um produto final com propriedades mecânicas superiores.

O princípio central da prensagem a quente é que o calor torna os materiais mais maleáveis e reativos, enquanto a pressão elimina o espaço vazio e força o contato íntimo. Esta sinergia permite a criação de componentes altamente densos e fortes ou laminados perfeitamente unidos que são inatingíveis apenas com pressão ou calor.

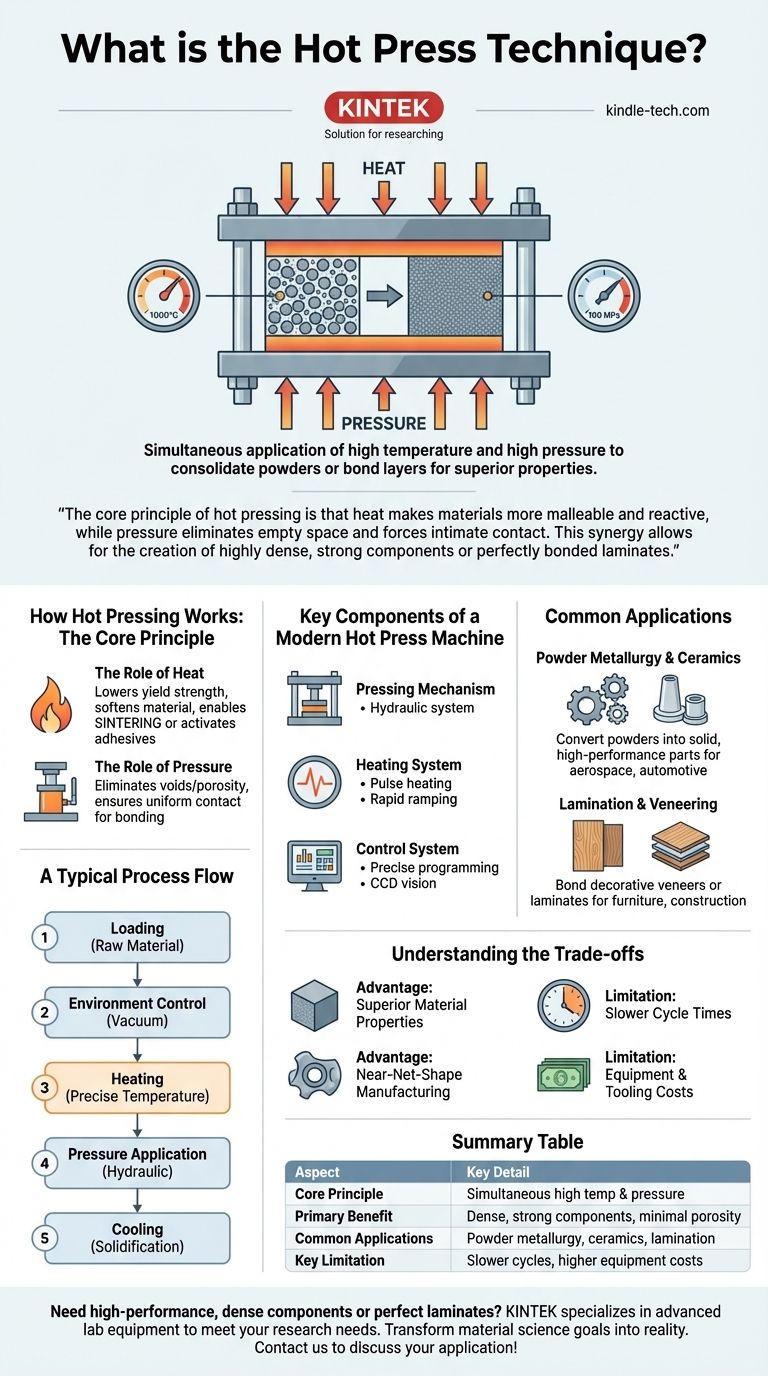

Como Funciona a Prensagem a Quente: O Princípio Central

A eficácia da técnica de prensagem a quente advém dos papéis distintos, mas complementares, do calor e da pressão, que são aplicados em um ambiente altamente controlado.

O Papel do Calor

O calor é o primeiro ingrediente crítico. Ele reduz significativamente o limite de escoamento do material, essencialmente amolecendo-o e tornando-o mais fácil de moldar e compactar.

Para pós como cerâmicas ou metais, o aquecimento leva o material a uma temperatura em que as partículas podem começar a se fundir, um processo conhecido como sinterização. Para laminados, o calor ativa adesivos termoendurecíveis, preparando-os para uma união permanente.

O Papel da Pressão

Enquanto o material está quente e maleável, uma força poderosa é aplicada. Esta pressão, tipicamente gerada por um sistema hidráulico, serve a duas funções principais.

Primeiro, ela força fisicamente as partículas ou camadas do material a se unirem, eliminando vazios e porosidade. Segundo, garante um contato completo e uniforme em toda a superfície, o que é crucial tanto para a sinterização quanto para a união adesiva.

Um Fluxo de Processo Típico

Embora os parâmetros específicos variem, um ciclo típico de prensagem a quente segue estas etapas gerais:

- Carregamento: O material bruto (pó ou folhas em camadas) é colocado em um molde ou na plataforma da prensa.

- Controle do Ambiente: Para materiais sensíveis, a câmara pode ser evacuada para criar um vácuo, prevenindo a oxidação.

- Aquecimento: O material é aquecido a uma temperatura precisa e predeterminada usando sistemas como bobinas de indução ou tubos de aquecimento.

- Aplicação da Pressão: Uma vez atingida a temperatura, a pressão hidráulica é aplicada e mantida por um período específico.

- Resfriamento: O componente é resfriado, muitas vezes sob pressão, para solidificar sua nova forma e estrutura.

Componentes Chave de uma Máquina Moderna de Prensagem a Quente

As máquinas modernas de prensagem a quente são equipamentos sofisticados projetados para precisão, controle e repetibilidade.

O Mecanismo de Prensagem

A base da máquina é frequentemente uma estrutura rígida de quatro colunas e três placas que garante estabilidade e alinhamento sob força extrema. A pressão em si é quase sempre gerada por um sistema hidráulico, que permite a aplicação de pressão muito alta, equilibrada e controlável.

O Sistema de Aquecimento

A temperatura precisa é gerenciada por meio de tecnologia avançada. O aquecimento por pulsos permite um aumento rápido da temperatura e controle em vários estágios, garantindo que o material siga um perfil térmico exato. Isso é monitorado em tempo real para garantir a consistência.

O Sistema de Controle

Um painel de controle automatizado é o cérebro da operação. Ele permite que um operador defina, armazene e execute programas complexos que ditam temperatura, pressão e tempo. Sistemas avançados podem incluir um sistema de visão CCD para alinhamento perfeito dos componentes antes da prensagem.

Aplicações Comuns da Técnica de Prensagem a Quente

Esta técnica é valorizada em indústrias onde a densidade do material, a resistência e a união de superfícies são métricas críticas de desempenho.

Metalurgia do Pó e Cerâmicas

A prensagem a quente é um método principal para converter pós metálicos ou cerâmicos em peças sólidas e de alto desempenho. O processo minimiza a porosidade, resultando em componentes com força e durabilidade excepcionais que são usados em aplicações aeroespaciais, automotivas e industriais.

Laminação e Revestimento (Veneering)

Nas indústrias de móveis e construção, a prensagem a quente é usada para unir folheados decorativos ou laminados duráveis em placas centrais como aglomerado ou MDF. O calor ativa a cola e a pressão garante uma união permanente e impecável para a criação de móveis de painel, portas de madeira e paredes divisórias.

Compreendendo as Compensações (Trade-offs)

Como qualquer processo de fabricação, a prensagem a quente tem vantagens claras e limitações específicas que a tornam mais adequada para certas aplicações do que para outras.

Vantagem: Propriedades Superiores do Material

O principal benefício é a qualidade do produto final. Ao reduzir drasticamente ou eliminar a porosidade, a prensagem a quente produz peças significativamente mais densas e fortes do que aquelas feitas com "prensagem a frio" ou sinterização sem pressão.

Vantagem: Fabricação Quase em Forma Final (Near-Net-Shape)

Para materiais em pó, a técnica pode produzir peças complexas que estão muito próximas de suas dimensões finais, reduzindo a necessidade de usinagem subsequente e custosa.

Limitação: Tempos de Ciclo Mais Lentos

O processo de aquecimento do material e do molde, mantê-lo na temperatura e depois resfriá-lo é inerentemente demorado. Isso torna a prensagem a quente mais lenta do que processos como a prensagem a frio, limitando sua vazão para produção de alto volume.

Limitação: Custos de Equipamento e Ferramental

As máquinas de prensagem a quente são complexas e representam um investimento de capital significativo. Além disso, os moldes utilizados devem ser capazes de suportar ciclos extremos de temperatura e pressão, aumentando o custo operacional.

Fazendo a Escolha Certa para o Seu Objetivo

Decidir se a prensagem a quente é a técnica correta depende inteiramente das propriedades exigidas do produto final.

- Se o seu foco principal é criar peças densas e de alto desempenho a partir de pós: A prensagem a quente é uma escolha ideal para alcançar força mecânica superior, eliminando vazios internos.

- Se o seu foco principal é produzir superfícies laminadas duráveis: A técnica oferece uma capacidade inigualável de criar uma união forte, permanente e sem costura para folheados e laminados.

- Se o seu foco principal é a produção de alto volume e baixo custo: Você pode querer considerar métodos alternativos, pois os tempos de ciclo e os custos de equipamento da prensagem a quente podem ser proibitivos.

Em última análise, a técnica de prensagem a quente se destaca na transformação de matérias-primas em produtos consolidados e de alto valor, onde a integridade estrutural é fundamental.

Tabela Resumo:

| Aspecto | Detalhe Chave |

|---|---|

| Princípio Central | Aplicação simultânea de alta temperatura e alta pressão |

| Benefício Principal | Cria componentes densos e fortes com porosidade mínima |

| Aplicações Comuns | Metalurgia do pó, cerâmicas, laminação e revestimento |

| Limitação Chave | Tempos de ciclo mais lentos e custos de equipamento mais altos |

Precisa criar componentes densos e de alto desempenho ou laminados perfeitos? A técnica de prensagem a quente é a chave para alcançar propriedades de material superiores. A KINTEK é especializada em equipamentos de laboratório avançados, incluindo sistemas de prensagem a quente, para atender às necessidades exigentes de laboratórios de pesquisa e desenvolvimento. Deixe que nossa experiência ajude você a transformar seus objetivos de ciência dos materiais em realidade. Entre em contato conosco hoje para discutir sua aplicação específica!

Guia Visual

Produtos relacionados

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

As pessoas também perguntam

- Por que é necessário manter um alto vácuo durante a sinterização de Cu-CNT? Garanta a ligação ideal e a integridade do material

- Como um forno de prensagem a quente a vácuo facilita a consolidação de nanocompósitos (Cu–10Zn)-Al2O3?

- Quais são as vantagens de usar um forno de prensagem a quente a vácuo em vez de HIP? Otimizar a Produção de Compósitos de Folha-Fibra

- Qual é a função de um forno de prensagem a quente a vácuo? Alcançar alta densificação na síntese de Al-Ti-Zr

- Por que o vácuo é essencial para a sinterização de compósitos metal-cerâmicos? Obtenha Resultados Puros e de Alta Densidade